湿度对DLC涂层摩擦学的影响

在潮湿环境下对DLC进行磨损评估的重要性

类金刚石碳 (DLC) 涂层具有增强的摩擦学性能,即优异的耐磨性和极低的摩擦系数 (COF)。当沉积在不同的材料上时,DLC 涂层赋予金刚石特性。良好的摩擦机械性能使 DLC 涂层成为各种工业应用的首选,例如航空航天零件、剃须刀刀片、金属切削工具、轴承、摩托车发动机和医疗植入物。

在高真空和干燥条件下,DLC 涂层相对于钢球表现出非常低的 COF(低于 0.1)12.然而,DLC涂层对环境条件的变化很敏感,特别是相对湿度(RH)。3.高湿度和高氧浓度的环境可能会导致COF的显著增加。4。在受控湿度下进行可靠的磨损评估可模拟摩擦学应用中 DLC 涂层的真实环境条件。用户通过适当的比较,为目标应用选择最佳的 DLC 涂层

暴露于不同湿度下的 DLC 磨损行为。

测量目标

这项研究展示了 Nanovea 摩擦仪 配备湿度控制器是研究 DLC 涂层在不同相对湿度下磨损行为的理想工具。

测试程序

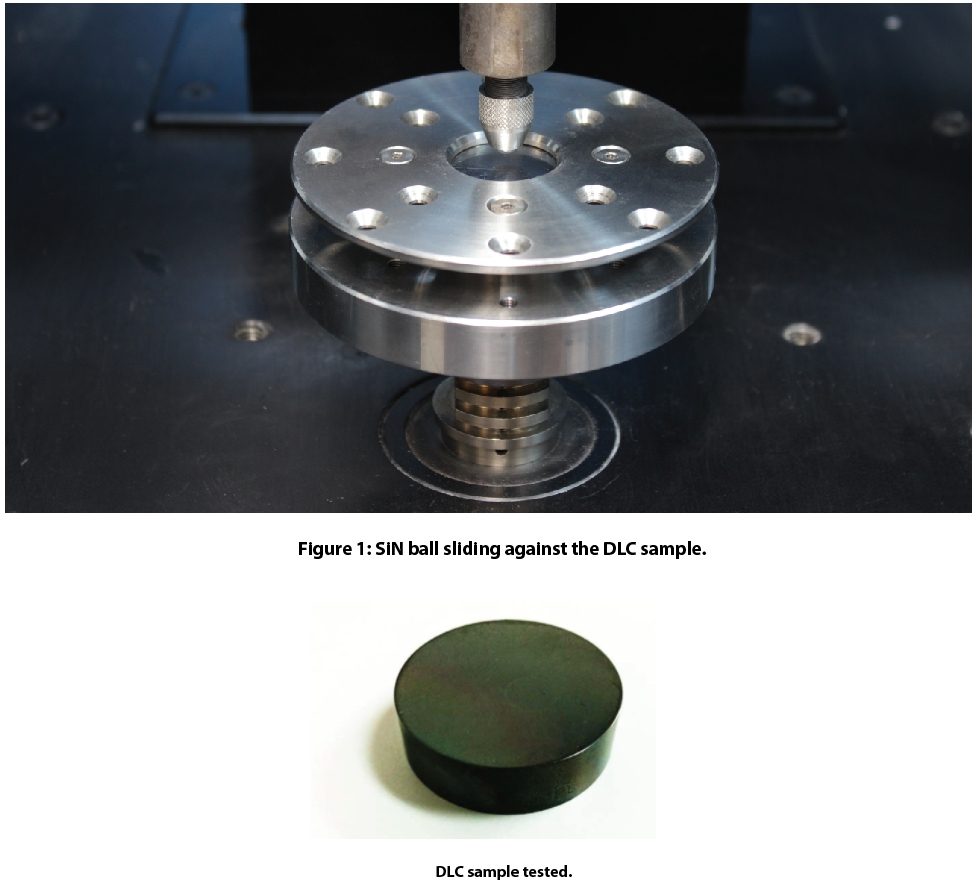

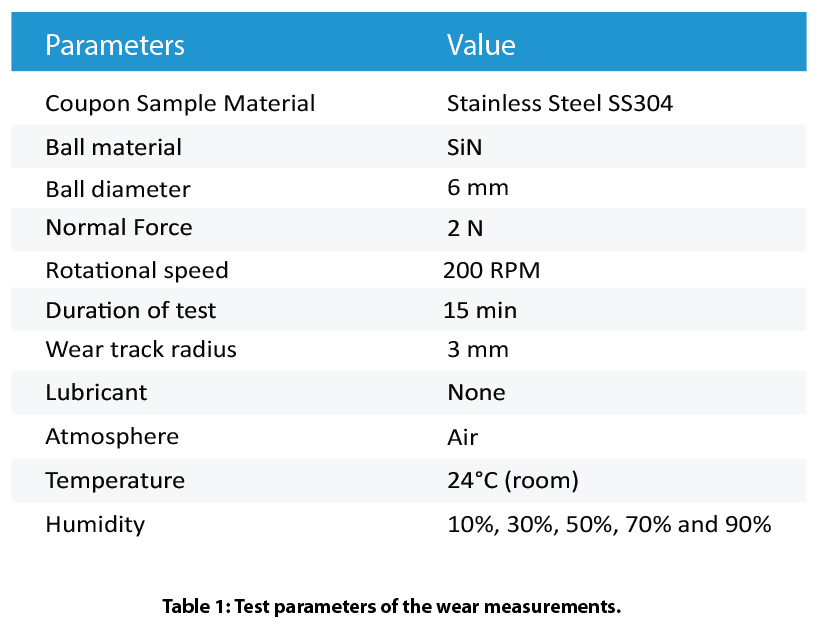

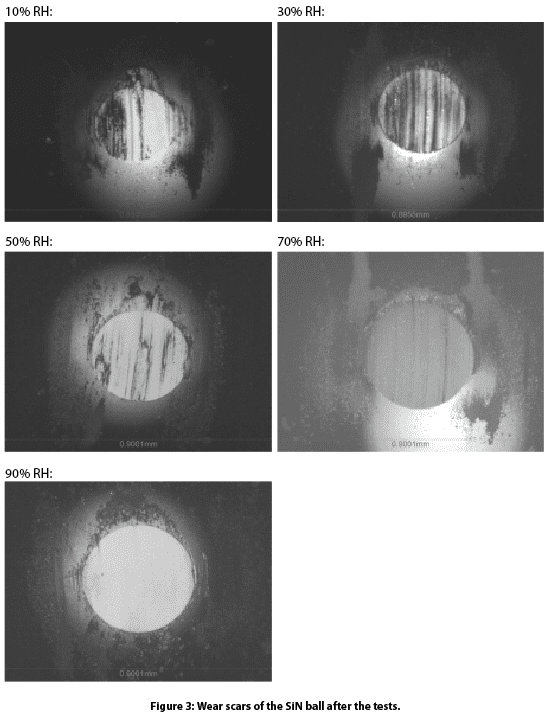

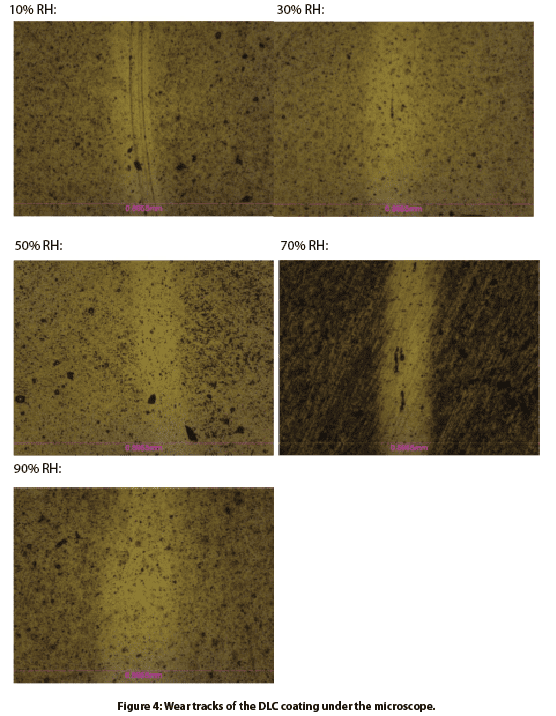

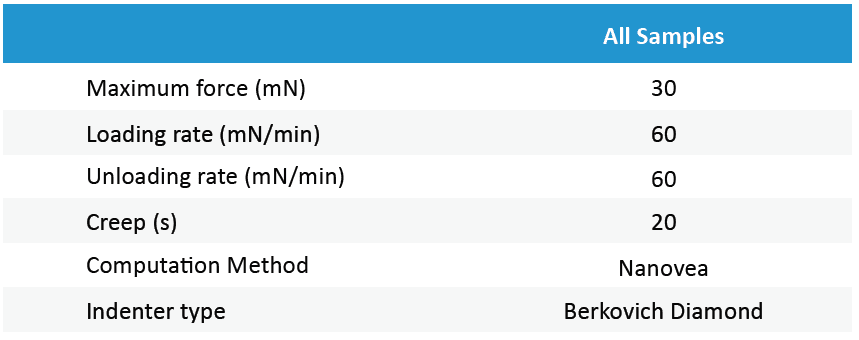

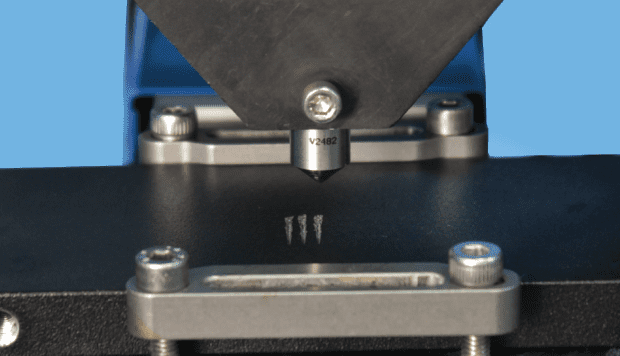

DLC 涂层的摩擦和耐磨性通过 Nanovea Tribometer 进行评估。测试参数总结于表 1 中。连接到摩擦室的湿度控制器精确控制相对湿度 (RH),精度为 ±1%。测试后使用光学显微镜检查 DLC 涂层上的磨损痕迹和 SiN 球上的磨损痕迹。

注:任何实心球材料均可用于模拟不同材料联轴器在润滑或高温等环境条件下的性能。

结果和讨论

由于DLC涂层的低摩擦力和卓越的耐磨性,它是摩擦学应用的最佳选择。DLC涂层的摩擦表现出与湿度有关的行为,如图2所示。在相对干燥的条件下(10% RH),DLC涂层显示出非常低的COF,约为0.05。当相对湿度增加到30%时,DLC涂层在测试中表现出恒定的COF约为0.1。当RH上升到50%以上时,在头2000转中观察到COF的初始运行阶段。在RH为50、70和90%时,DLC涂层显示的最大COF分别为~0.20、~0.26和~0.33。在磨合期之后,DLC涂层的COF在RH为50、70和90%时分别保持在~0.11、0.13和0.20。

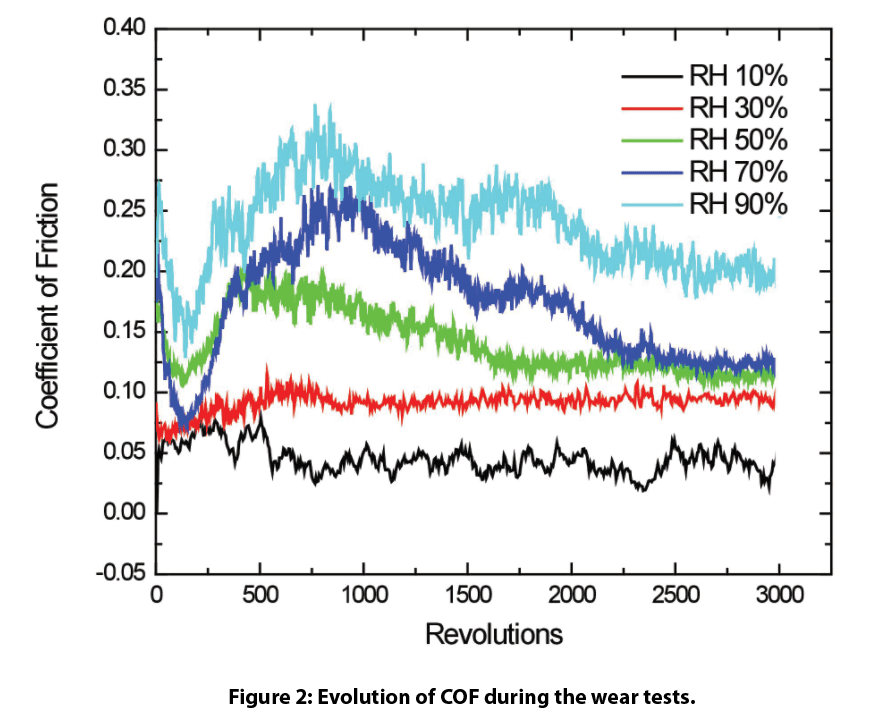

图3比较了SiN球的磨损疤痕,图4比较了磨损试验后DLC涂层的磨损痕迹。当DLC涂层暴露在低湿度的环境中时,磨损痕的直径更小。在接触面的重复滑动过程中,转移DLC层在SiN球表面积累。在这个阶段,DLC涂层与自己的转移层滑动,它作为一种有效的润滑剂,促进了相对运动,抑制了剪切变形引起的进一步质量损失。在低相对湿度环境下(如10%和30%),在SiN球的磨损疤痕中观察到转移膜,导致球的磨损过程减速。这种磨损过程反映在DLC涂层的磨损痕迹形态上,如图4所示。在干燥环境中,DLC涂层表现出较小的磨损轨迹,这是因为在接触界面上形成了稳定的DLC转移膜,大大降低了摩擦和磨损率。

总结

湿度对 DLC 涂层的摩擦学性能起着至关重要的作用。由于形成转移到滑动对应物(本研究中的 SiN 球)上的稳定石墨层,DLC 涂层在干燥条件下具有显着增强的耐磨性和优异的低摩擦性。 DLC 涂层在其自身的转移层上滑动,该转移层充当有效的润滑剂,以促进相对运动并抑制剪切变形引起的进一步质量损失。随着相对湿度的增加,SiN 球上不会观察到薄膜,导致 SiN 球和 DLC 涂层的磨损率增加。

Nanovea 摩擦磨损试验机使用符合 ISO 和 ASTM 的旋转和线性模式提供可重复的磨损和摩擦测试,并在一个预集成系统中提供可选的湿度模块。它允许用户模拟不同湿度下的工作环境,为用户提供定量评估不同工作条件下材料摩擦学行为的理想工具。

了解更多关于Nanovea摩擦仪和实验室服务的信息

1 C. Donnet, Surf.涂料。Technol.100-101 (1998) 180.

2 K. Miyoshi, B. Pohlchuck, K.W. Street, J.S. Zabinski, J.H. Sanders, A.A. Voevodin, R.L.C. Wu, Wear 225-229 (1999) 65.

3 R. Gilmore, R. Hauert, Surf.涂料。Technol.133-134 (2000) 437.

4 R. Memming, H.J. Tolle, P.E. Wierenga, Thin Solid Coatings 143 (1986) 31

现在,让我们来谈谈你的申请

用非接触式轮廓仪对硬币的三维表面进行分析

非接触式轮廓测量法对钱币的重要性

货币在现代社会中具有很高的价值,因为它可以用来交换商品和服务。硬币和纸币在许多人的手中流通。实物货币的不断转移会造成表面变形。纳诺维亚的 3D 轮廓仪 扫描不同年份铸造的硬币的地形,以研究表面差异。

硬币特征很容易为公众所识别,因为它们是常见的物体。花一分钱就能了解 Nanovea 高级表面分析软件的优势:Mountains 3D。使用我们的 3D 轮廓仪收集的表面数据可以通过表面减法和 2D 轮廓提取对复杂的几何形状进行高级分析。使用受控掩模、印模或模具进行表面减法可比较制造工艺的质量,而轮廓提取可通过尺寸分析来识别公差。 Nanovea 的 3D 轮廓仪和 Mountains 3D 软件可研究看似简单物体(如便士)的亚微米形貌。

测量目标

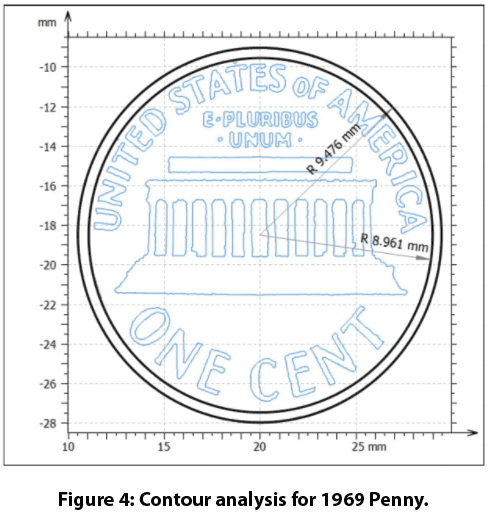

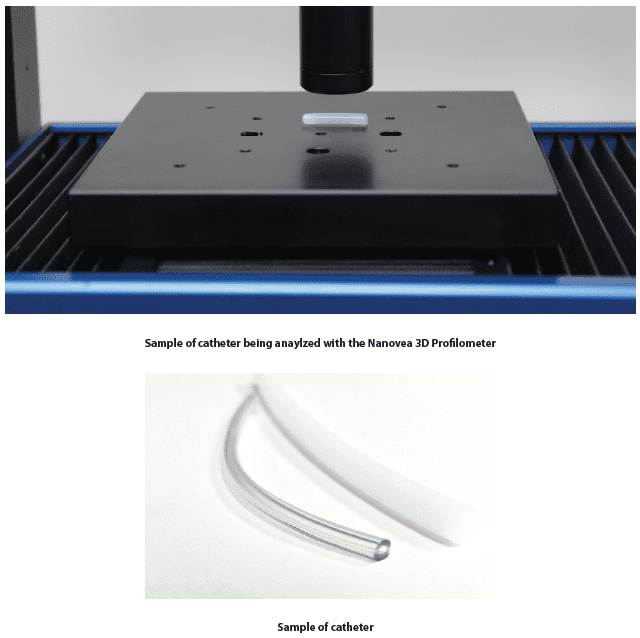

使用Nanovea公司的高速线传感器扫描了五枚硬币的整个上表面。每枚硬币的内外半径都是用Mountains高级分析软件测量的。从感兴趣区域的每个硬币表面提取直接表面减法量化表面变形。

结果和讨论

三维表面

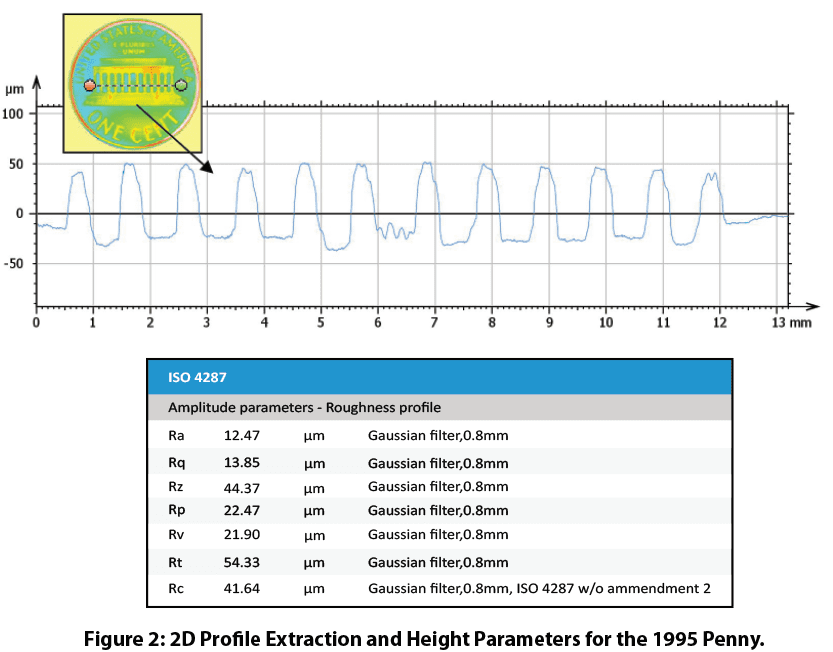

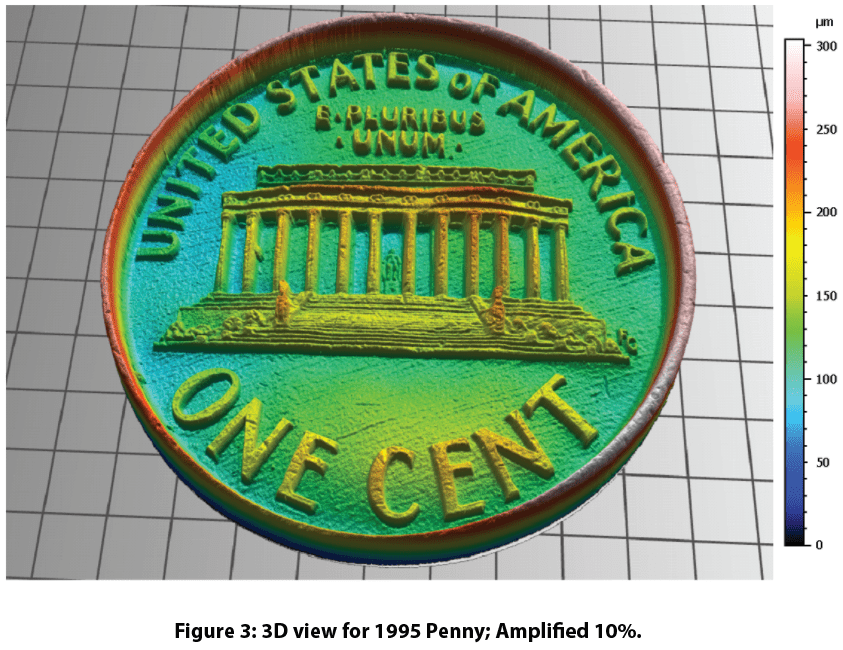

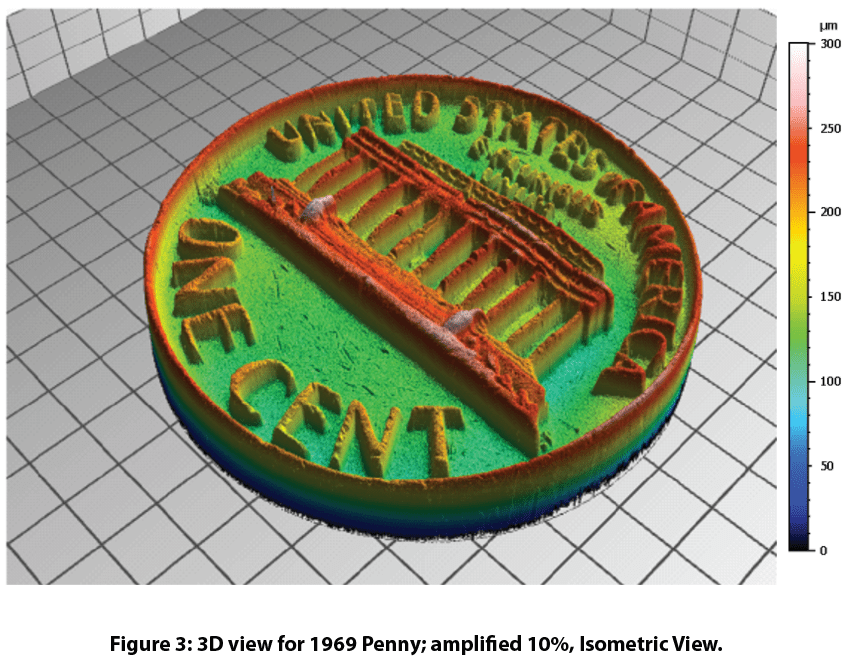

Nanovea HS2000轮廓仪仅用24秒就扫描了一个20mm x 20mm区域的400万个点,步长为10um x 10um,获得了一枚硬币的表面。下面是扫描的高度图和3D可视化图。3D视图显示了高速传感器捕捉肉眼无法察觉的小细节的能力。硬币表面有许多细小的划痕。研究了硬币在三维视图中看到的纹理和粗糙度。

提取了便士的轮廓,通过尺寸分析得到了边缘特征的内径和外径。外半径平均为9.500 mm ± 0.024,而内半径平均为8.960 mm ± 0.032。Mountains 3D可以对二维和三维数据源进行额外的尺寸分析,包括距离测量、台阶高度、平面度和角度计算。

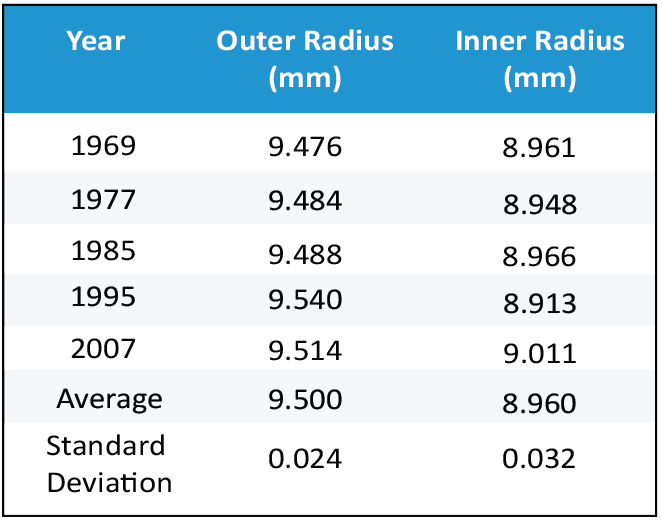

图5显示了表面减法分析所关注的区域。2007年的便士被用作四个旧便士的参考表面。从2007年的分币表面减去,显示出有孔/峰的分币之间的差异。总的表面体积差是由孔/峰的体积相加得到的。均方根误差指的是分币表面相互之间的吻合程度。

总结

Nanovea的高速HS2000L扫描了5枚不同年份铸造的便士。Mountains 3D软件使用轮廓提取、尺寸分析和表面减法来比较每枚硬币的表面。该分析明确了硬币之间的内、外半径,同时直接比较了表面特征的差异。Nanovea的3D轮廓仪能够测量任何纳米级分辨率的表面,结合Mountains的3D分析能力,可能的研究和质量控制应用是无限的。

现在,让我们来谈谈你的申请

聚合物管材的尺寸和表面处理

聚合物管的尺寸和表面分析的重要性

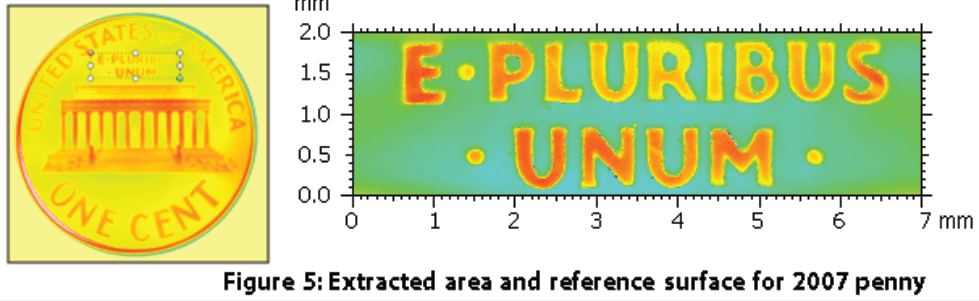

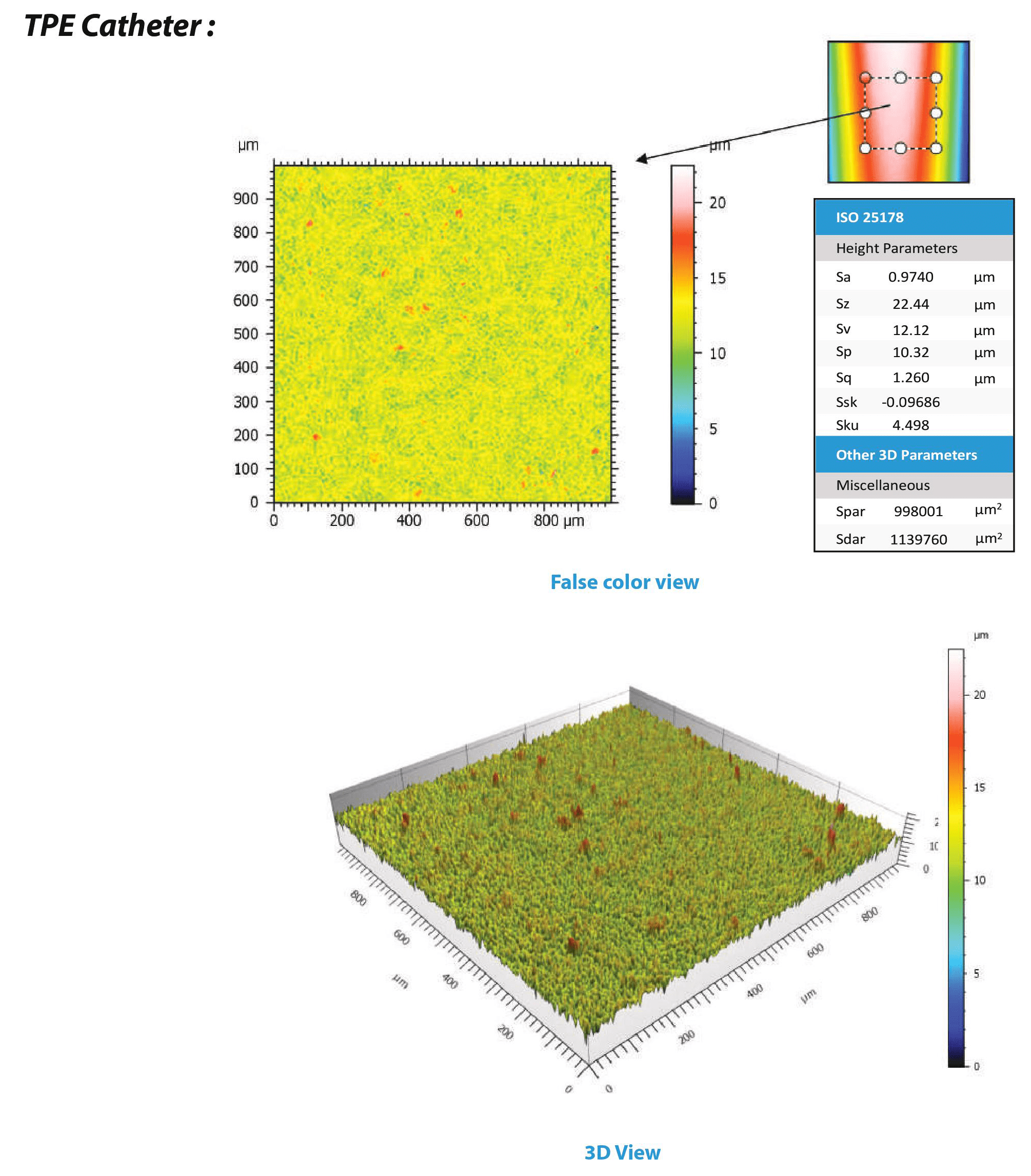

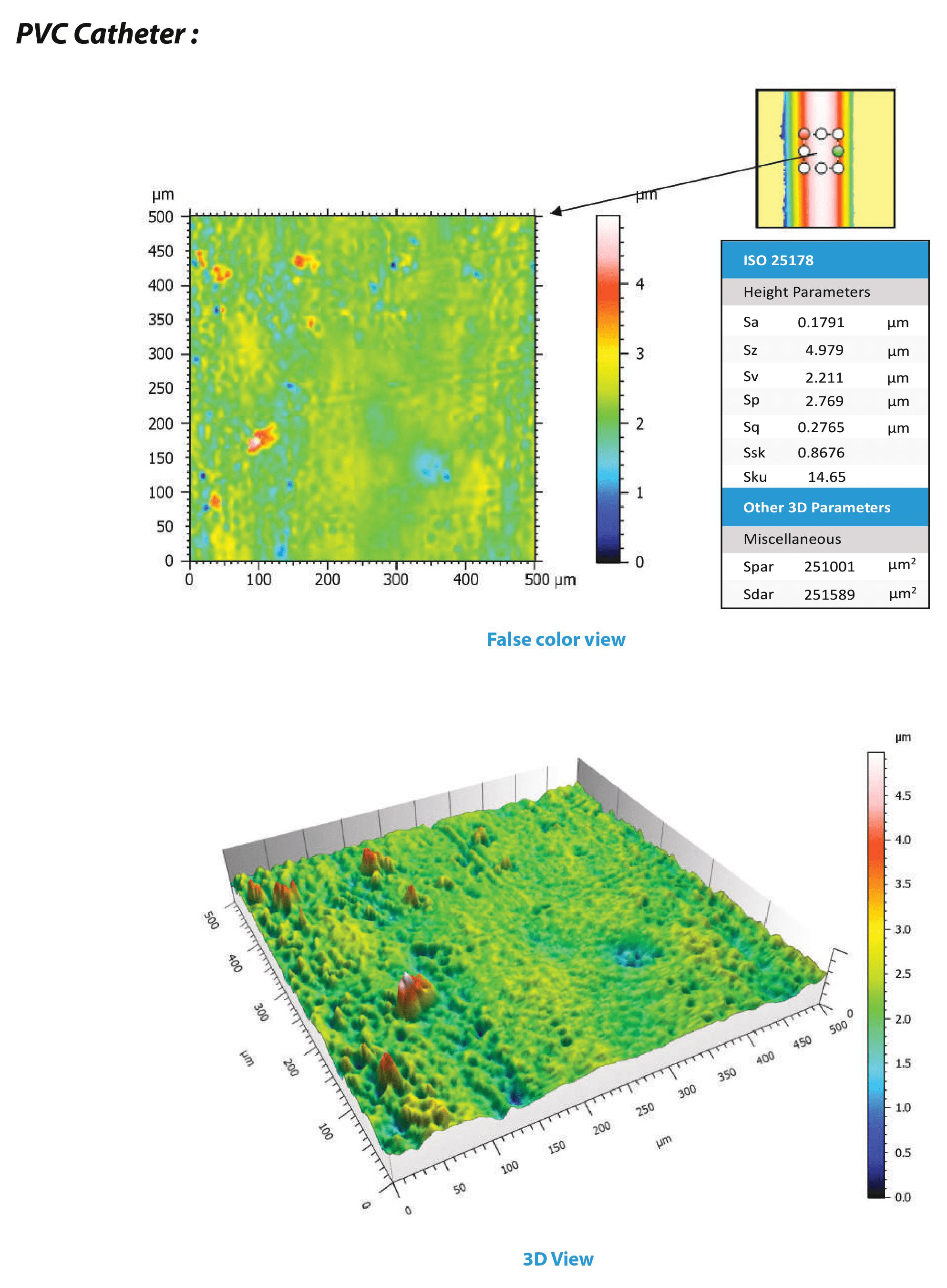

由聚合物材料制成的管材通常用于许多行业,包括汽车、医疗、电气和许多其他类别。在这项研究中,使用 Nanovea 研究了由不同聚合材料制成的医用导管 3D 非接触式轮廓仪 来测量表面粗糙度、形态和尺寸。表面粗糙度对导管至关重要,因为导管的许多问题,包括感染、物理创伤和炎症都可能与导管表面有关。机械性能,如摩擦系数,也可以通过观察表面性能来研究。可以获得这些可量化的数据,以确保导管可以用于医疗应用。

与光学显微镜和电子显微镜相比,使用轴向色度的三维非接触式轮廓测量法在表征导管表面方面非常可取,因为它能够测量角度/曲率,尽管有透明度或反射率,但仍能测量材料表面,样品准备工作最少,而且是非侵入性的。与传统的光学显微镜不同,可以获得表面的高度,并用于计算分析;例如,找到尺寸和去除形式,以找到表面粗糙度。与电子显微镜相比,有很少的样品准备,非接触性也允许快速收集数据,而不用担心样品准备的污染和错误。

测量目标

在这项应用中,Nanovea 3D非接触式轮廓仪被用来扫描两根导管的表面:一根由TPE(热塑性弹性体)制成,另一根由PVC(聚氯乙烯)制成。将获得并比较这两根导管的形态、径向尺寸和高度参数。

结果和讨论

三维表面

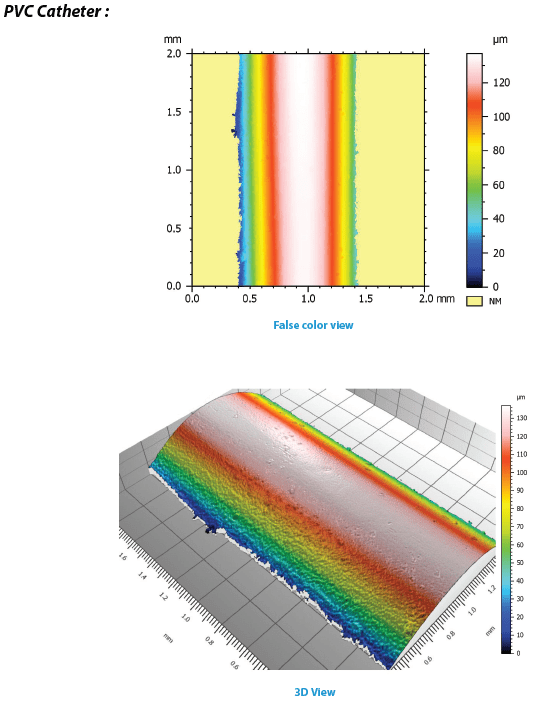

尽管聚合物管有一定的弯曲度,但Nanovea 3D非接触式轮廓仪可以扫描导管的表面。从所做的扫描中,可以获得一个三维图像,以便快速、直接地对表面进行视觉检查。

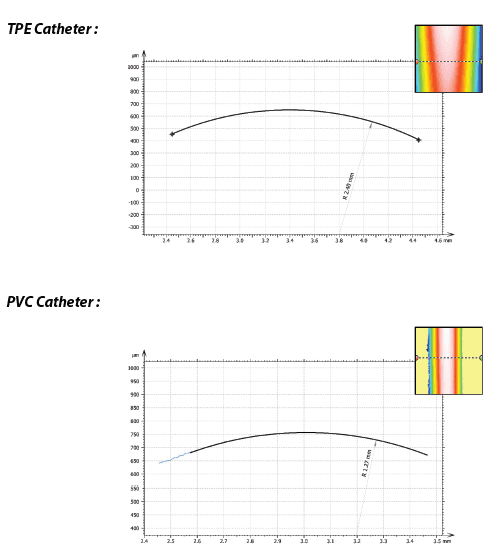

通过从原始扫描图像中提取轮廓线并拟合圆弧得到外径向尺寸。这显示了三维非接触式轮廓仪在质量控制应用中进行快速尺寸分析的能力。沿着导管的长度可以很容易地获得多个剖面。

通过从原始扫描图像中提取轮廓线并拟合圆弧得到外径向尺寸。这显示了三维非接触式轮廓仪在质量控制应用中进行快速尺寸分析的能力。沿着导管的长度可以很容易地获得多个剖面。

总结

在这个应用中,我们已经展示了Nanovea 3D非接触式轮廓仪如何被用来表征聚合物管。具体来说,获得了医用导管的表面计量学、径向尺寸和表面粗糙度。发现TPE导管的外半径为2.40mm,而PVC导管为1.27mm。TPE导管的表面被发现比PVC导管更粗糙。TPE的Sa为0.9740µm,而PVC为0.1791µm。虽然在此应用中使用了医用导管,但三维非接触式轮廓测量法也可应用于各种表面。可获得的数据和计算结果并不局限于所显示的内容。

现在,让我们来谈谈你的申请

用纳米压痕法评估牙齿硬度

纳米压痕对生物材料的重要性

对于许多传统的机械测试(硬度、附着力、压缩、穿刺、屈服强度等),今天的质量控制环境中的高级敏感材料,从凝胶到脆性材料,现在需要更高的精度和可靠性控制。传统的机械仪器无法提供所需的敏感负载控制和分辨率;设计用于散装材料。随着被测试材料的尺寸变得更加令人关注,开发了 纳米压痕 提供了一种可靠的方法来获取较小表面的基本机械信息,如正在进行的生物材料研究。与生物材料特别相关的挑战要求开发能够对极软至脆性材料进行精确负载控制的机械测试。另外,需要多种仪器来进行各种机械测试,现在可以在一个系统上进行。纳米压痕提供了一个广泛的测量范围,在纳米控制的负载下具有精确的分辨率,用于敏感的应用。

测量目标

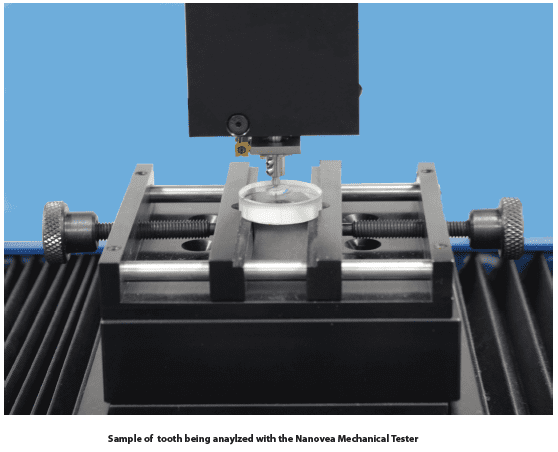

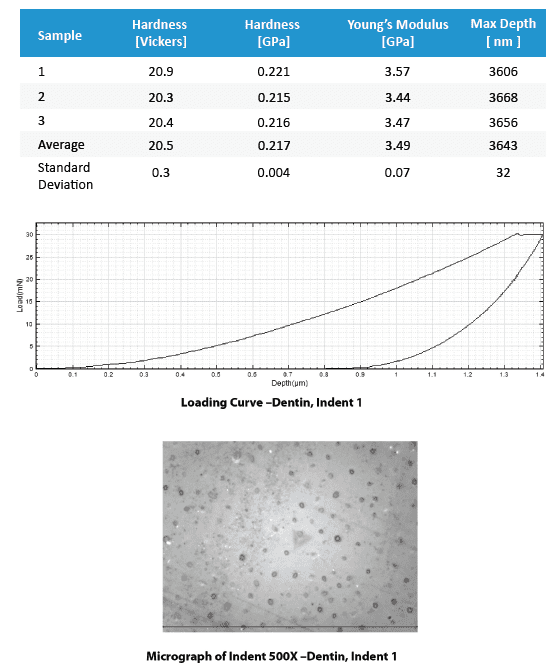

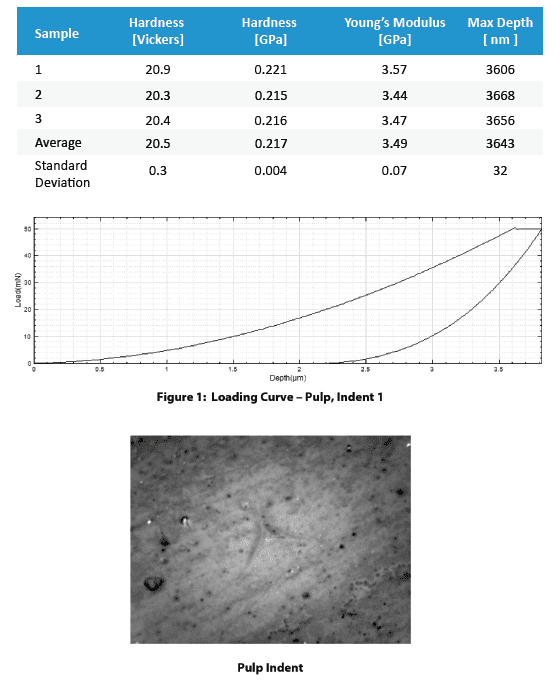

在这个应用中,Nanovea 机械测试仪,在纳米压痕模式下,用于研究牙齿的牙本质、腐烂物和牙髓的硬度和弹性模量。纳米压痕测试最关键的方面是固定样品,在这里我们采用了切片牙齿并安装了环氧树脂,使所有三个感兴趣的区域都暴露出来进行测试。

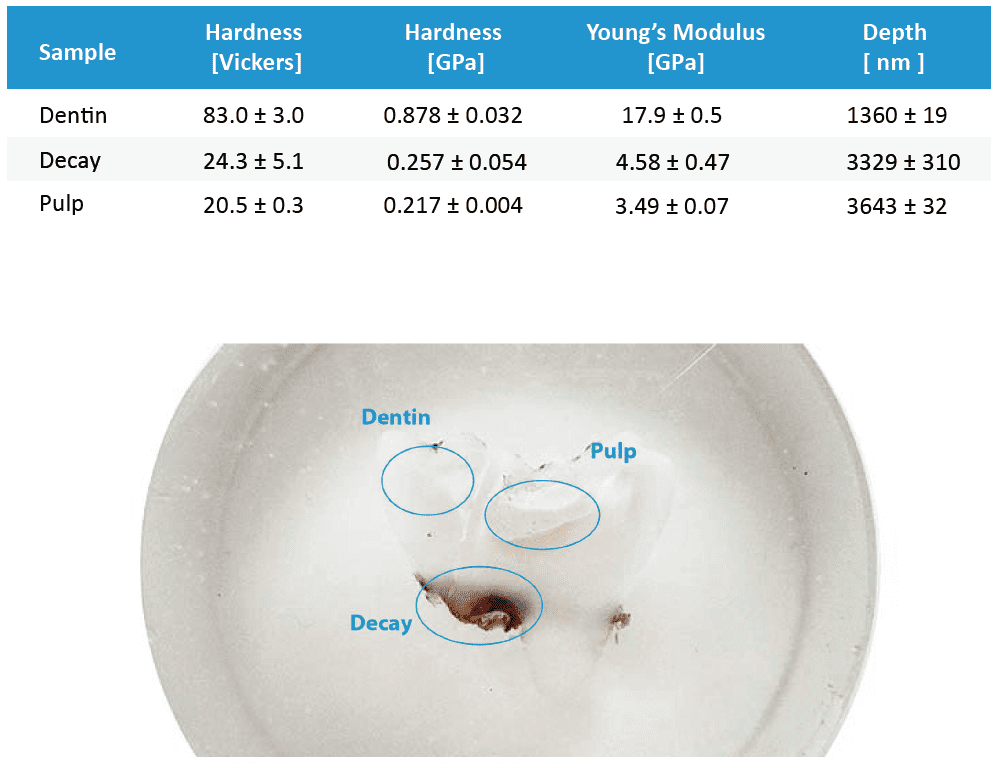

结果和讨论

本节包括一个汇总表,对不同样品的主要数值结果进行了比较,然后是完整的结果列表,包括所进行的每一个压痕,如果有的话,还附有压痕的显微照片。这些完整的结果显示了硬度和杨氏模量的测量值,以及它们的平均数和标准偏差。应该考虑到,在表面粗糙度与压痕大小相同的情况下,结果会出现较大的变化。

主要数字结果的汇总表。

总结

总之,我们已经展示了Nanovea机械测试仪在纳米压痕模式下是如何对牙齿的机械性能进行精确测量的。这些数据可用于开发更符合真实牙齿机械特性的填充物。Nanovea机械测试仪的定位能力允许全面绘制牙齿各区域的硬度图。

使用同一系统,可以在高达200N的较高载荷下测试牙齿材料的断裂韧性。多周期加载试验可用于更多的多孔材料,以评估剩余的弹性水平。使用平坦的圆柱形金刚石尖端可以给出每个区域的屈服强度信息。此外,使用DMA "动态机械分析",可以评估粘弹性能,包括损失和储存模量。

Nanovea纳米模块是这些测试的理想选择,因为它使用一个独特的反馈响应来精确控制所施加的负载。正因为如此,纳米模块也可以用来做精确的纳米划痕测试。研究牙齿材料和填充材料的耐刮擦性和耐磨性,增加了机械测试仪的整体实用性。使用锋利的2微米尖端来定量比较填充材料上的划痕,可以更好地预测实际应用中的行为。多次磨损或直接旋转磨损测试也是常见的测试,提供了关于长期生存能力的重要信息。

现在,让我们来谈谈你的申请

极低速度下的摩擦评估

低速时摩擦评估的重要性

摩擦是抵制固体表面相互滑动的相对运动的力量。当这两个接触面发生相对运动时,界面上的摩擦将动能转化为热能。这样的过程也会导致材料的磨损,从而导致使用中的部件的性能下降。

由于具有较大的拉伸率和高弹性,以及巨大的防水性能和耐磨性,橡胶被广泛地应用于各种摩擦起重要作用的应用和产品中,如汽车轮胎、挡风玻璃雨刷片、鞋底和许多其他产品。根据这些应用的性质和要求,对不同材料的高或低摩擦都是需要的。因此,控制和可靠地测量橡胶对各种表面的摩擦变得至关重要。

测量目标

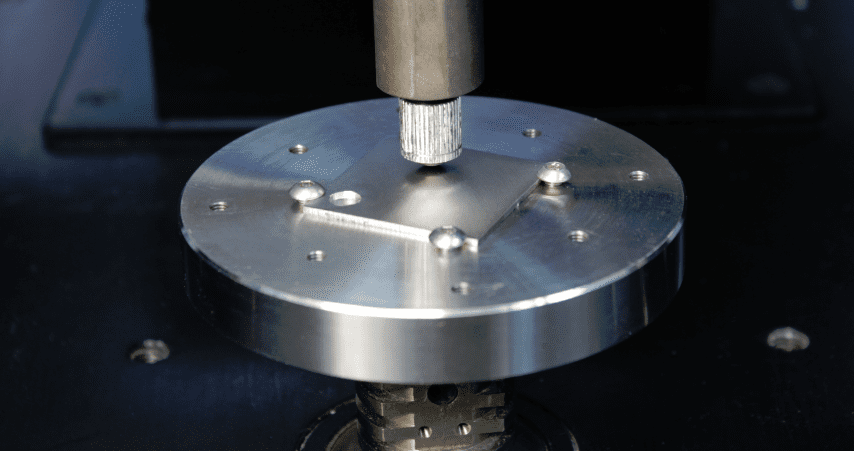

使用 Nanovea 以受控和监测的方式测量橡胶与不同材料的摩擦系数 (COF) 摩擦仪。在这项研究中,我们希望展示 Nanovea Tribometer 在极低速度下测量不同材料 COF 的能力。

结果和讨论

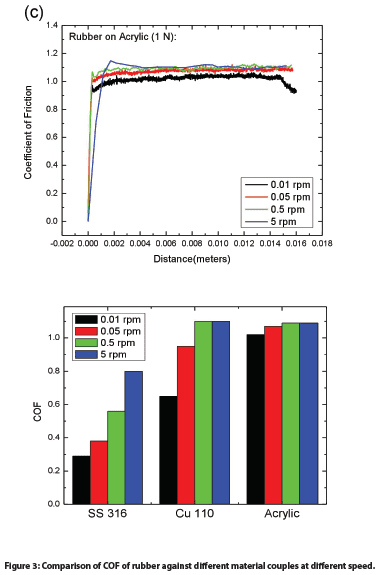

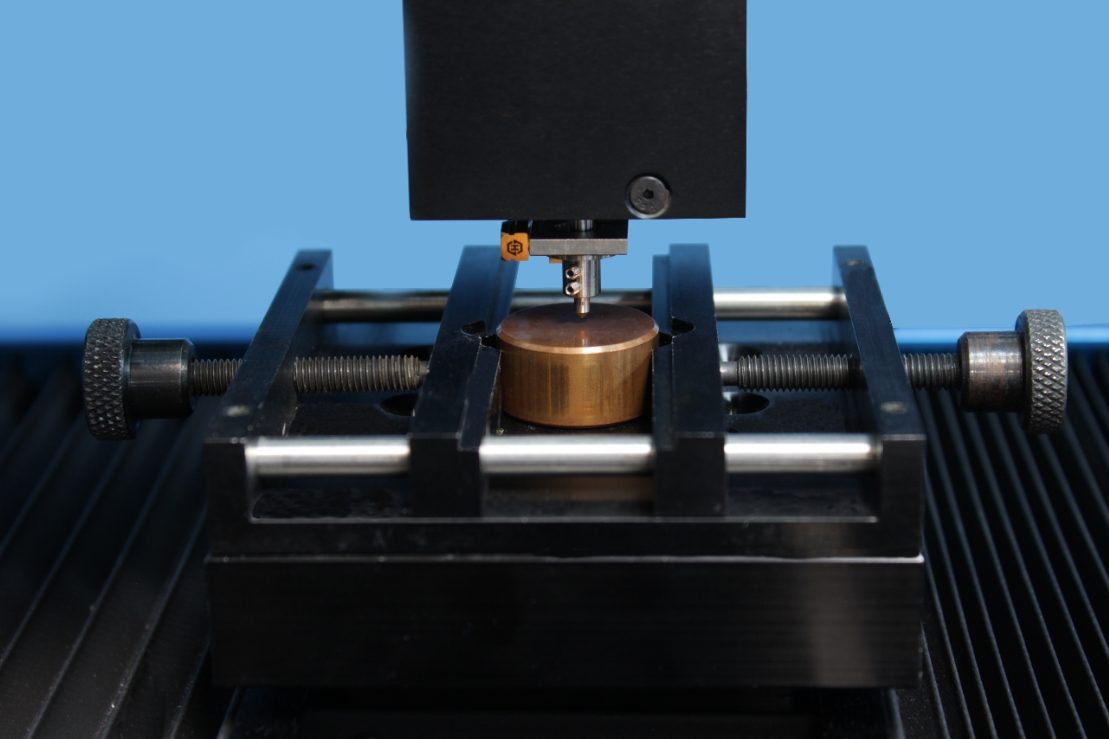

用Nanovea摩擦仪评估了橡胶球(直径6毫米,RubberMill)在三种材料(不锈钢SS316,铜110和可选的丙烯酸)上的摩擦系数(COF)。在测量之前,被测试的金属样品被机械地打磨成镜面状的表面。橡胶球在施加法向载荷下的轻微变形产生了一个区域接触,这也有助于减少样品表面粗糙度或不均匀性对COF测量的影响。测试参数总结于表1。

一个橡胶球在四个不同速度下对不同材料的COF显示在图中。2,由软件自动计算的平均COFs在图3中进行了总结和比较。有趣的是,金属样品(SS 316和Cu 110)随着转速从非常低的0.01 rpm增加到5 rpm,COF明显增加--橡胶/SS 316夫妇的COF值从0.29增加到0.8,而橡胶/Cu 110夫妇的COF从0.65增加到1.1。这一发现与几个实验室报告的结果一致。正如Grosch所提出的4 橡胶的摩擦力主要由两种机制决定:(1)橡胶和其他材料之间的粘附力,以及(2)由于表面突起物引起的橡胶变形而产生的能量损失。沙拉马赫5 观察到在软橡胶球体和硬表面之间的界面上,橡胶从反面材料上脱落的波浪。橡胶从基材表面剥离的力和剥离波的速度可以解释在试验过程中不同速度下的不同摩擦。

相比之下,橡胶/丙烯酸材料夫妇在不同的旋转速度下表现出高COF。当转速从0.01rpm增加到5rpm时,COF值从~1.02轻微增加到~1.09。如此高的COF可能是由于在测试过程中在接触面形成的更强的局部化学键。

总结

在这项研究中,我们表明,在极低的速度下,橡胶表现出一种特殊的摩擦行为--它对硬表面的摩擦力随着相对运动速度的增加而增加。橡胶在不同的材料上滑动时表现出不同的摩擦力。Nanovea摩擦仪可以以受控和监测的方式评估材料在不同速度下的摩擦性能,使用户能够提高对材料摩擦机制的基本认识,并为有针对性的摩擦学工程应用选择最佳的材料组合。

Nanovea摩擦仪使用符合ISO和ASTM标准的旋转和线性模式提供精确和可重复的磨损和摩擦测试,在一个预集成的系统中可以选择高温磨损、润滑和三相腐蚀模块。它能够在低至0.01rpm的极低速度下控制旋转阶段,并在现场监测摩擦的演变。Nanovea无与伦比的系列是确定薄或厚、软或硬的涂层、薄膜和基材的全部摩擦学特性的理想解决方案。

现在,让我们来谈谈你的申请

聚合物的摩擦学

简介

聚合物已被广泛用于各种应用中,并已成为日常生活中不可缺少的一部分。天然聚合物,如琥珀、丝绸和天然橡胶,在人类历史上发挥了重要作用。合成聚合物的制造过程可以被优化,以获得独特的物理特性,如韧性、粘弹性、自润滑和许多其他特性。

聚合物的磨损和摩擦的重要性

聚合物通常用于摩擦学应用,如轮胎、轴承和传送带。

不同的磨损机制取决于聚合物的机械性能、接触条件以及磨损过程中形成的碎片或转移膜的性能。为了确保聚合物在使用条件下具有足够的耐磨性,可靠和可量化的摩擦学评价是必要的。摩擦学评估使我们能够以受控和监测的方式定量比较不同聚合物的磨损行为,从而为目标应用选择候选材料。

Nanovea摩擦仪使用符合ISO和ASTM标准的旋转和线性模式提供可重复的磨损和摩擦测试,在一个预集成的系统中可以选择高温磨损和润滑模块。这种无可比拟的范围使用户可以模拟聚合物的不同工作环境,包括集中应力、磨损和高温等。

测量目标

在这项研究中,我们展示了 Nanovea 摩擦仪 是一种理想的工具,用于以良好控制和定量的方式比较不同聚合物的摩擦和耐磨性。

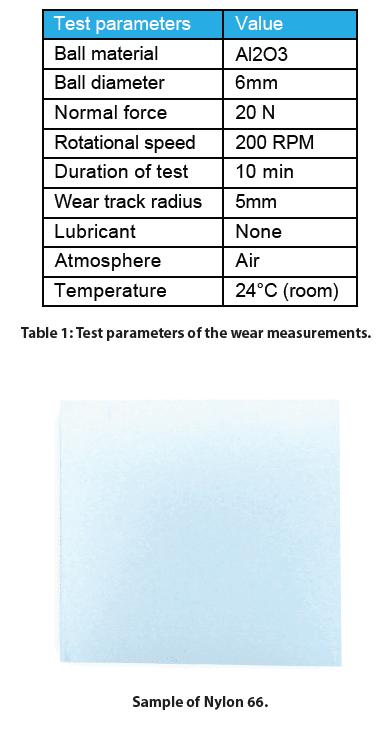

测试程序

通过 Nanovea Tribometer 评估不同常见聚合物的摩擦系数 (COF) 和耐磨性。 Al2O3 球用作计数器材料(销钉,静态样品)。聚合物(动态旋转样品)上的磨损轨迹是使用 非接触式 3D 轮廓仪 测试结束后进行光学显微镜观察。应该注意的是,作为一种选择,非接触式内窥镜传感器可用于测量磨损测试期间销刺入动态样本的深度。测试参数总结于表1中。磨损率K使用公式K=Vl(Fxs)来评估,其中V是磨损体积,F是法向载荷,s是滑动距离。

请注意,本研究中使用了Al2O3球作为反面材料。任何固体材料都可以被替代,以更紧密地模拟两个试样在实际应用条件下的性能。

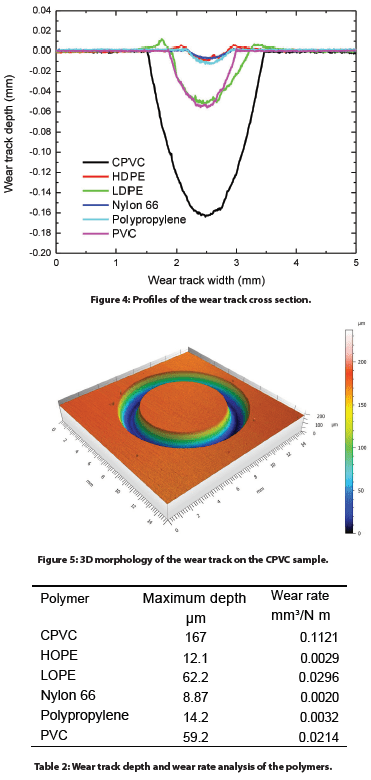

结果和讨论

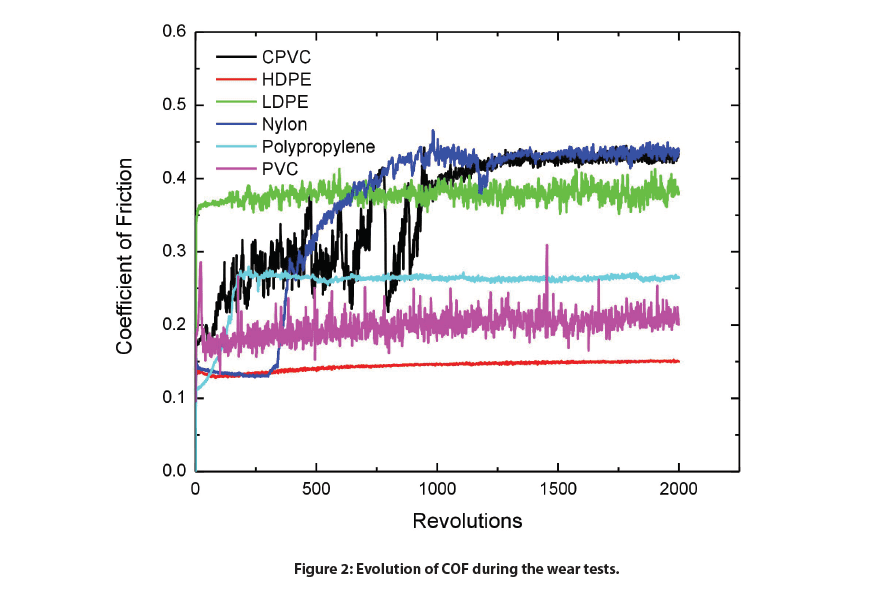

磨损率是决定材料使用寿命的一个重要因素,而摩擦力在摩擦学应用中起着关键作用。图2比较了不同聚合物与Al2O3球在磨损测试中的COF的演变。COF的作用是指示何时发生故障,磨损过程进入一个新的阶段。在测试的聚合物中,HDPE在整个磨损测试中保持最低的恒定COF,约为0.15。平稳的COF意味着形成了一个稳定的三面接触。

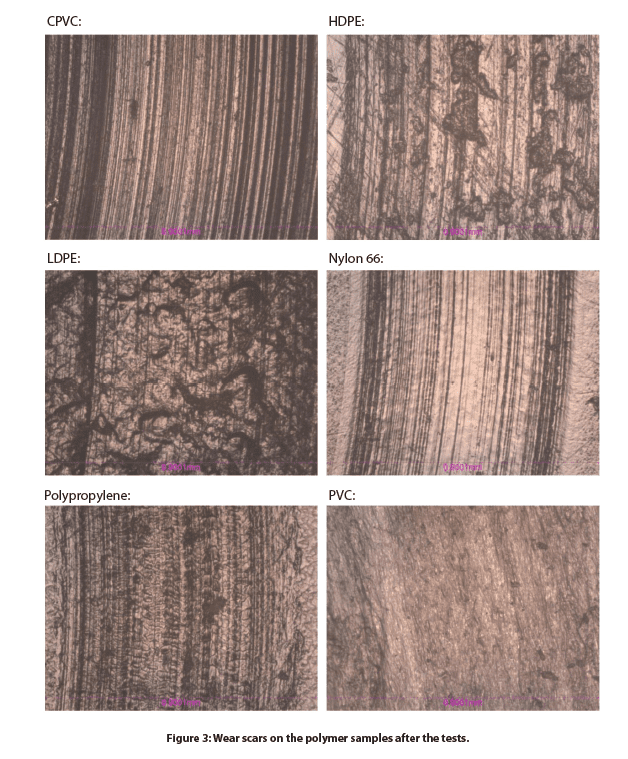

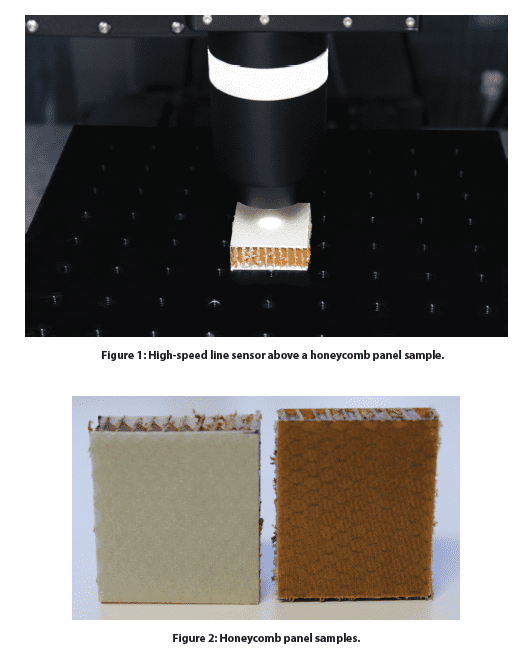

图3和图4比较了测试后的聚合物样品的磨损轨迹,由光学显微镜测量。原位非接触式三维轮廓仪精确地确定了聚合物样品的磨损量,使得准确计算出的磨损率分别为0.0029、0.0020和0.0032m3/N m。相比之下,CPVC样品显示出最高的磨损率为0.1121m3/N m。在CPVC的磨损轨迹中,存在着深深的平行磨损疤痕。

结论

聚合物的耐磨性对其服务性能起着至关重要的作用。在这项研究中,我们展示了Nanovea摩擦仪评估了不同聚合物的摩擦系数和磨损率。

严格控制和定量的方式。在测试的聚合物中,高密度聚乙烯显示出最低的COF(约0.15)。高密度聚乙烯、尼龙66和聚丙烯样品拥有低磨损率,分别为0.0029、0.0020和0.0032 m3/N m。低摩擦和高耐磨性的结合使HDPE成为聚合物摩擦学应用的良好候选者。

原位非接触式三维轮廓仪能够实现精确的磨损量测量,并提供了分析磨损痕迹的详细形态的工具,为了解磨损机制的基本情况提供了更多的见解。

现在,让我们来谈谈你的申请

用三维轮廓仪测量蜂窝板的表面光洁度

简介

蜂窝板表面的粗糙度、孔隙率和纹理对最终的面板设计来说是至关重要的量化。这些表面质量可以直接关系到面板表面的美学和功能特性。更好地了解表面纹理和孔隙度有助于优化面板的表面加工和可制造性。需要对蜂窝板进行定量、精确和可靠的表面测量,以控制应用和涂装要求的表面参数。Nanovea 3D非接触式传感器利用独特的色度共聚焦技术,能够精确测量这些面板表面。

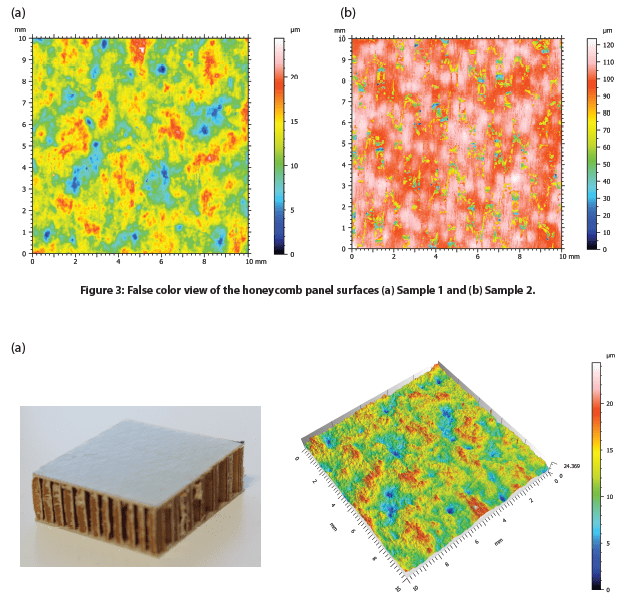

测量目标

在本研究中,使用配备高速线路传感器的 Nanovea HS2000 平台来测量和比较两种具有不同表面光洁度的蜂窝板。我们展示 Nanovea 非接触式轮廓仪能够提供快速、精确的 3D 轮廓测量以及表面光洁度的全面深入分析。

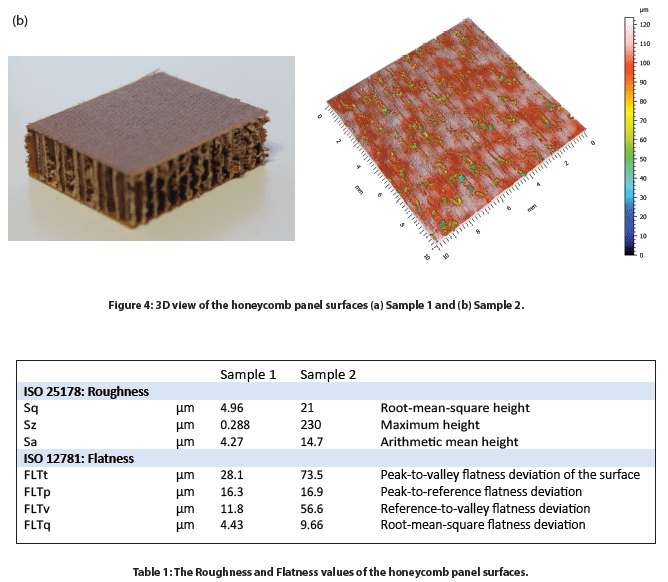

结果和讨论

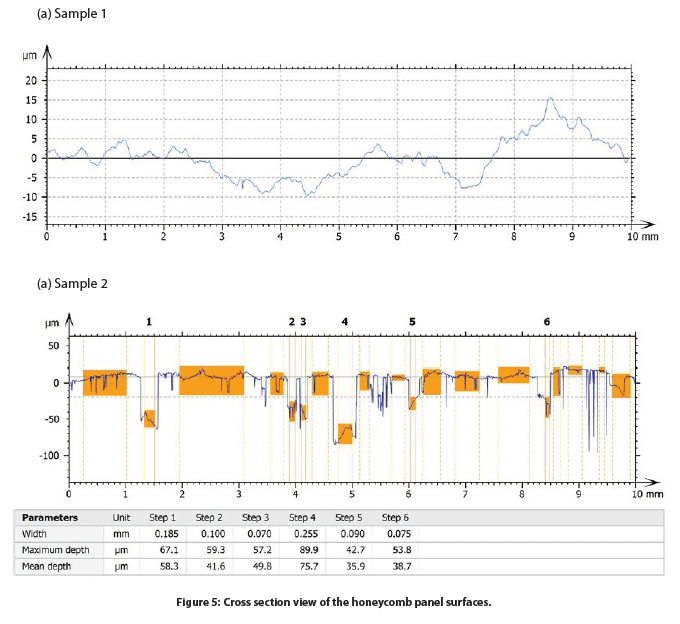

两个具有不同表面处理的蜂窝板样品,即样品1和样品2的表面被测量。图3和图4分别显示了样品1和样品2表面的假彩色和三维视图。粗糙度和平整度值由高级分析软件计算,并在表1中进行了比较。与样品1相比,样品2表现出更多的多孔性表面。因此,样品2拥有较高的粗糙度Sa,为14.7微米,而样品1的Sa值为4.27微米。

蜂窝板表面的二维剖面图在图5中进行了比较,让用户对样品表面不同位置的高度变化有一个直观的比较。我们可以观察到,样品1在最高峰和最低谷位置之间的高度变化为~25微米。另一方面,样品2在整个二维剖面上显示了几个深层孔隙。先进的分析软件有能力自动定位和测量六个相对较深的孔隙的深度,如图4.b样品2的表格中所示。六个孔隙中最深的孔隙拥有近90微米的最大深度(步骤4)。

为了进一步研究样品2的孔隙大小和分布,进行了孔隙率评估,并在下一节中讨论。图5中显示了切片视图,表2中总结了结果。我们可以观察到,在图5中用蓝色标记的孔隙在样品表面有一个相对均匀的分布。孔隙的投影面积占整个样品表面的18.9%。每平方毫米的总孔隙的体积是~0.06毫米³。孔隙的平均深度为42.2µm,最大深度为108.1µm。

结论

在这个应用中,我们已经展示了Nanovea HS2000平台配备的高速线传感器是一个理想的工具,可以快速和准确地分析和比较蜂窝板样品的表面光洁度。高分辨率的轮廓测量扫描与先进的分析软件相搭配,可以对蜂窝板样品的表面光洁度进行全面和定量的评估。

这里显示的数据只代表了分析软件中的一小部分计算结果。Nanovea轮廓仪几乎可以测量任何表面,在半导体、微电子、太阳能、光纤、汽车、航空航天、冶金、加工、涂层、制药、生物医学、环境和许多其他行业有广泛的应用。

现在,让我们来谈谈你的申请

使用纳米压痕的应力松弛测量

简介

粘弹性材料的特点是同时具有粘性和弹性材料特性。这些材料在恒定的应变下会出现随时间变化的应力下降(应力'松弛'),导致初始接触力的显著损失。应力松弛取决于材料的类型、纹理、温度、初始应力和时间。了解应力松弛对于选择具有特定应用所需强度和灵活性(松弛)的最佳材料至关重要。

应力放松测量的重要性

根据 ASTM E328i“材料和结构应力松弛的标准测试方法”,首先用压头在材料或结构上施加外力,直到达到预定的最大力。一旦达到最大力,压头的位置就在此深度保持恒定。然后测量维持压头位置所需的外力随时间的变化。应力松弛测试的难点在于保持深度恒定。 Nanovea 机械测试仪 纳米压痕 模块通过使用压电执行器对深度进行闭环(反馈)控制来精确测量应力松弛。执行器实时反应以保持深度恒定,同时由高度灵敏的负载传感器测量和记录负载的变化。该测试几乎可以对所有类型的材料进行,无需严格的样品尺寸要求。此外,可以在单个扁平样品上进行多次测试,以确保测试的重复性

测量目标

在此应用中,Nanovea Mechanical Tester 的纳米压痕模块可测量丙烯酸和铜样品的应力松弛行为。我们展示了 Nanovea 机械测试仪 是评估聚合物和金属材料随时间变化的粘弹性行为的理想工具。

测试条件

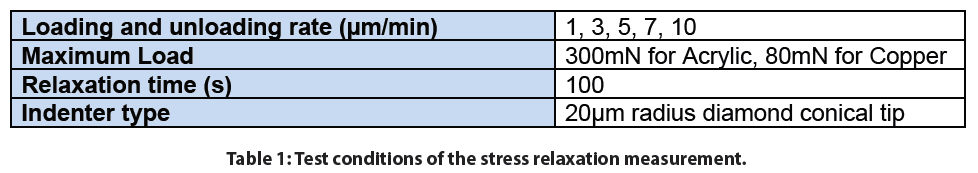

通过Nanovea机械测试仪的纳米压痕模块测量丙烯酸和铜样品的应力松弛。不同的压痕加载速率从1到10微米/分钟不等。一旦达到目标最大载荷,就在一个固定的深度测量松弛度。在一个固定的深度实施100秒的保持期,随着保持时间的推移记录载荷的变化。所有的测试都是在环境条件下进行的(室温为23℃),压痕测试参数总结在表1中。

结果和讨论

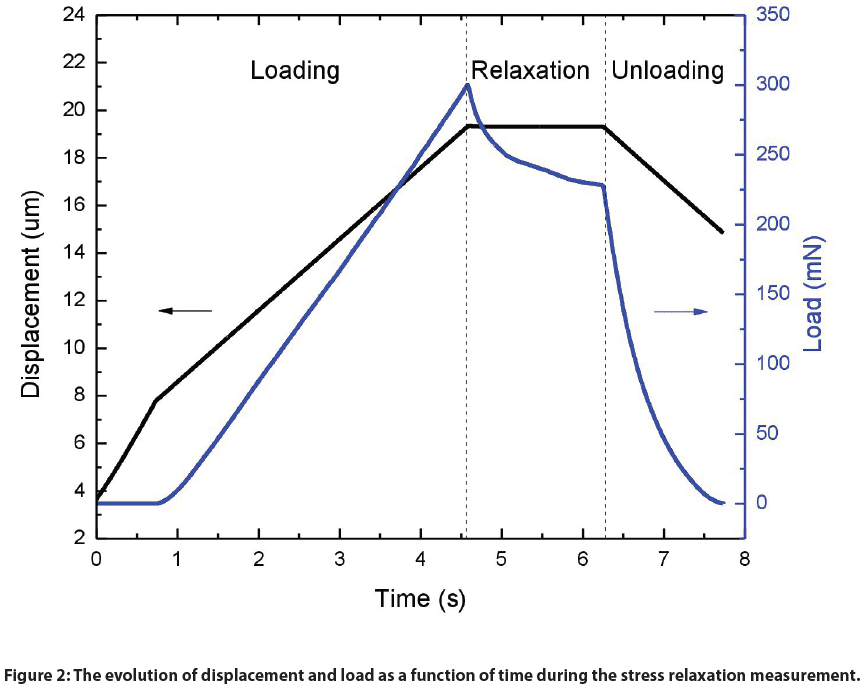

图2 显示了在亚克力样品的应力松弛测量过程中位移和载荷随时间的变化,以压痕加载速率为3微米/分钟为例。这个测试的整个过程可以分成三个阶段。加载、松弛和卸载。在加载阶段,深度随着载荷的逐渐增加而线性增加。一旦达到最大负荷,放松阶段就开始了。在这个阶段,通过使用仪器的闭合反馈回路深度控制功能,恒定的深度保持了100秒,观察到负载随着时间的推移而减少。整个测试以卸载阶段结束,以便将压头从亚克力样品中取出。

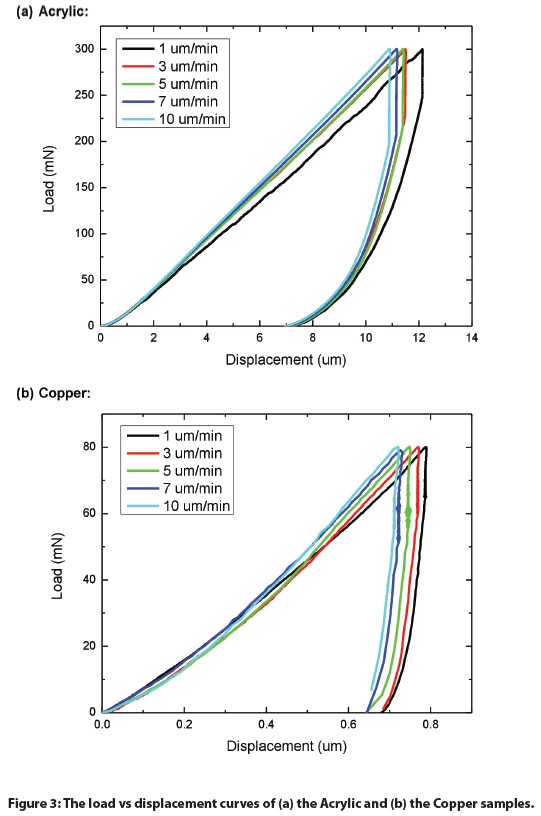

使用相同的压头加载率进行了额外的压痕测试,但不包括放松(蠕变)期。从这些测试中获得了载荷与位移图,并在图3中结合了亚克力和铜样品的图表。随着压头加载速率从10到1微米/分钟的下降,亚克力和铜的载荷-位移曲线逐渐向更高的穿透深度移动。这种随时间变化的应变增加是由材料的粘弹性蠕变效应造成的。较低的加载速率使粘弹性材料有更多的时间对它所经历的外部压力作出反应,并相应地发生变形。

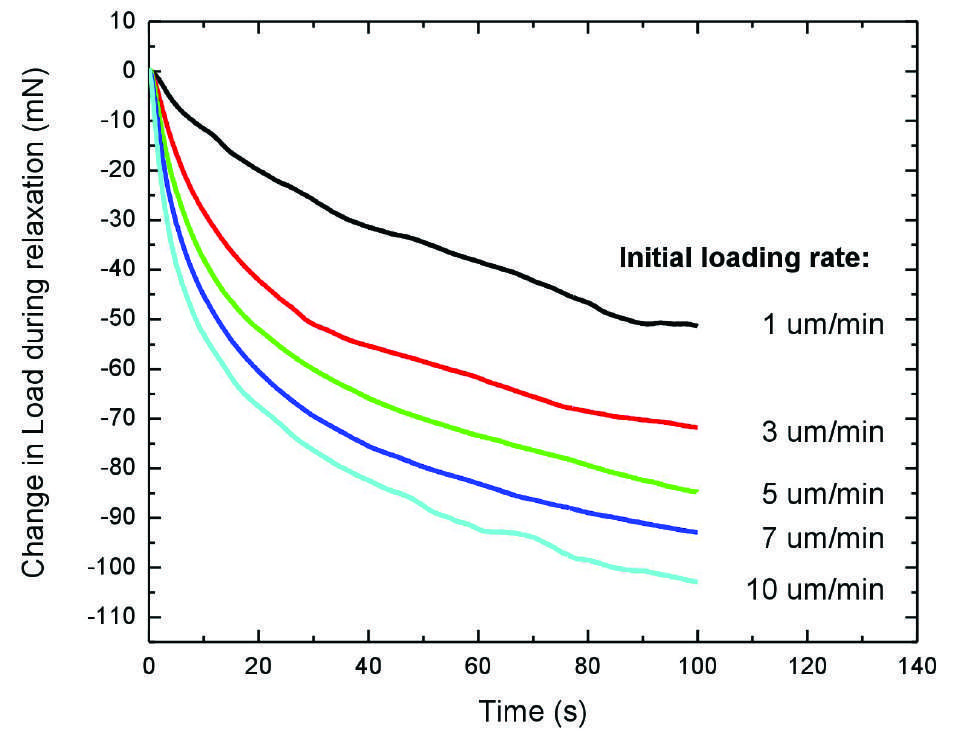

图4显示了两种测试材料在恒定应变下使用不同压痕加载速率的载荷变化。在测试的松弛阶段(100秒保持期)的早期阶段,载荷以较高的速率下降,一旦保持时间达到约50秒,就会放缓。粘弹性材料,如聚合物和金属,在承受较高的压痕负载率时,表现出更大的负载损失率。当压痕加载速率从1到10 µm/min增加时,亚克力材料在松弛期间的载荷损失率从51.5 mN增加到103.2 mN,而铜的载荷损失率从15.0 mN增加到27.4 mN,总结如下 图5.

正如ASTM标准E328ii中提到的,在应力松弛测试中遇到的主要问题是仪器不能保持恒定的应变/深度。由于Nanovea机械测试仪能够在快速作用的压电致动器和独立的电容深度传感器之间应用深度的闭合反馈回路控制,因此能够提供非常准确的应力松弛测量。在松弛阶段,压电致动器实时调整压头以保持其恒定的深度约束,而负载的变化则由独立的高精度负载传感器测量和记录。

结论

使用Nanovea机械测试仪的纳米压痕模块,在不同的加载速率下测量了丙烯酸和铜样品的应力松弛。由于材料在加载过程中的蠕变效应,在较低的加载速率下进行压痕时,会达到更大的最大深度。当目标最大载荷的压头位置保持不变时,亚克力和铜样品都表现出应力松弛行为。在松弛阶段,观察到更高的压痕加载率的测试中,载荷损失的变化更大。

由Nanovea机械测试仪产生的应力松弛测试展示了该仪器量化和可靠地测量聚合物和金属材料的时间依赖性粘弹性行为的能力。它在一个平台上拥有无可比拟的多功能纳米和微米模块。湿度和温度控制模块可以与这些仪器配对,以获得适用于广泛行业的环境测试能力。纳米和微米模块都包括划痕测试、硬度测试和磨损测试模式,在单一系统上提供了最广泛和最方便用户的机械测试能力。

现在,让我们来谈谈你的申请

利用划痕测试了解涂层故障

介绍。

材料的表面工程在各种功能应用中起着重要作用,从装饰性的外观到保护基体免受磨损、腐蚀和其他形式的攻击。决定涂层质量和使用寿命的一个重要和压倒一切的因素是其内聚力和粘合力。

高速扫描/非接触式轮廓测量法

介绍。

快速、简单的表面测量设置可节省时间、精力,对于质量控制、研发和生产设施至关重要。纳诺维亚酒店 非接触式轮廓仪 能够执行 3D 和 2D 表面扫描,以测量任何表面上的纳米到宏观尺度的特征,提供广泛的可用性。

分类

- 应用说明

- 环形摩擦学座谈会

- 腐蚀摩擦学

- 摩擦测试|摩擦系数

- 高温机械测试

- 高温摩擦学

- 湿度和气体 摩擦学

- 湿度的机械测试

- 压痕|蠕变和松弛

- 压痕|断裂韧性

- 压痕 | 硬度和弹性

- 压痕|损失和储存

- 压痕 | 应力与应变

- 压痕|屈服强度和疲劳

- 实验室测试

- 线性摩擦学

- 液体机械测试

- 液体摩擦学

- 低温摩擦学

- 机械测试

- 新闻发布

- 轮廓测量 - 平面度和翘曲度

- 轮廓测量法 | 几何和形状

- 轮廓测量 - 粗糙度和光洁度

- 轮廓测量法|台阶高度和厚度

- 轮廓测量法 | 纹理和颗粒

- 轮廓测量法|体积和面积

- 轮廓仪测试

- 环对环摩擦学

- 旋转摩擦学

- 刮擦测试|胶粘剂失效

- 刮擦测试 | 粘着性失效

- 刮擦测试 | 多次磨损

- 划痕测试|划痕硬度

- 划痕测试 摩擦学

- 贸易展销会

- 摩擦学测试

- 未分类

归档

- 2023年9 月

- 2023年8 月

- 2023年6 月

- 2023年5 月

- 2022年7 月

- 2022年5 月

- 2022年4 月

- 2022年1 月

- 2021年12 月

- 2021年11 月

- 2021年10 月

- 2021年9 月

- 2021年8 月

- 2021年7 月

- 2021年6 月

- 2021年5 月

- 2021年3 月

- 2021年2 月

- 2020年12 月

- 2020年11 月

- 2020年10 月

- 2020年9 月

- 2020年7 月

- 2020年5 月

- 2020年4 月

- 2020年3 月

- 2020年2 月

- 2020年1 月

- 2019年11 月

- 2019年10 月

- 2019年9 月

- 2019年8 月

- 2019年7 月

- 2019年6 月

- 2019年5 月

- 2019年4 月

- 2019年3 月

- 2019年1 月

- 2018年12 月

- 2018年11 月

- 2018年10 月

- 2018年9 月

- 2018年7 月

- 2018年6 月

- 2018年5 月

- 2018年4 月

- 2018年3 月

- 2018年2 月

- 2017年11 月

- 2017年10 月

- 2017年9 月

- 2017年8 月

- 2017年6 月

- 2017年5 月

- 2017年4 月

- 2017年3 月

- 2017年2 月

- 2017年1 月

- 2016年11 月

- 2016年10 月

- 2016年8 月

- 2016年7 月

- 2016年6 月

- 2016年5 月

- 2016年4 月

- 2016年3 月

- 2016年2 月

- 2016年1 月

- 2015年12 月

- 2015年11 月

- 2015年10 月

- 2015年9 月

- 2015年8 月

- 2015年7 月

- 2015年6 月

- 2015年5 月

- 2015年4 月

- 2015年3 月

- 2015年2 月

- 2015年1 月

- 2014年11 月

- 2014年10 月

- 2014年9 月

- 2014年8 月

- 2014年7 月

- 2014年6 月

- 2014年5 月

- 2014年4 月

- 2014年3 月

- 2014年2 月

- 2014年1 月

- 2013年12 月

- 2013年11 月

- 2013年10 月

- 2013年9 月

- 2013年8 月

- 2013年7 月

- 2013年6 月

- 2013年5 月

- 2013年4 月

- 2013年3 月

- 2013年2 月

- 2013年1 月

- 2012年12 月

- 2012年11 月

- 2012年10 月

- 2012年9 月

- 2012年8 月

- 2012年7 月

- 2012年6 月

- 2012年5 月

- 2012年4 月

- 2012年3 月

- 2012年2 月

- 2012年1 月

- 2011年12 月

- 2011年11 月

- 2011年10 月

- 2011年9 月

- 2011年8 月

- 2011年7 月

- 2011年6 月

- 2011年5 月

- 2010年11 月

- 2010年1 月

- 2009年4 月

- 2009年3 月

- 2009年1 月

- 2008年12 月

- 2008年10 月

- 2007年8 月

- 2006年7 月

- 2006年3 月

- 2005年1 月

- 2004年4 月