简介

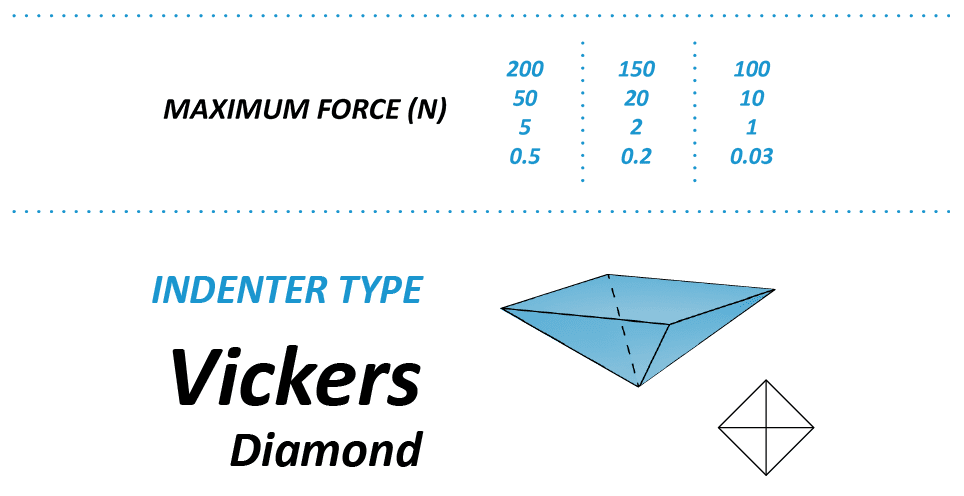

标准维氏显微硬度计的可用载荷范围为10至2000克力(gf)。标准维氏宏观硬度计的载荷范围为1至50Kgf。这些仪器不仅在载荷范围上非常有限,而且在处理较粗糙的表面或低载荷时也不准确,因为压痕太小,无法用肉眼测量。这些限制是旧技术所固有的,因此,由于仪器压痕所带来的更高的准确性和性能,它正成为标准选择。

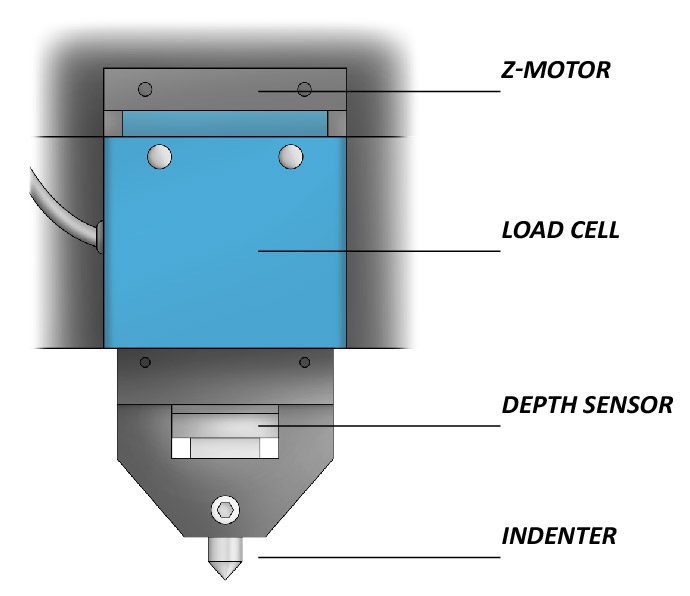

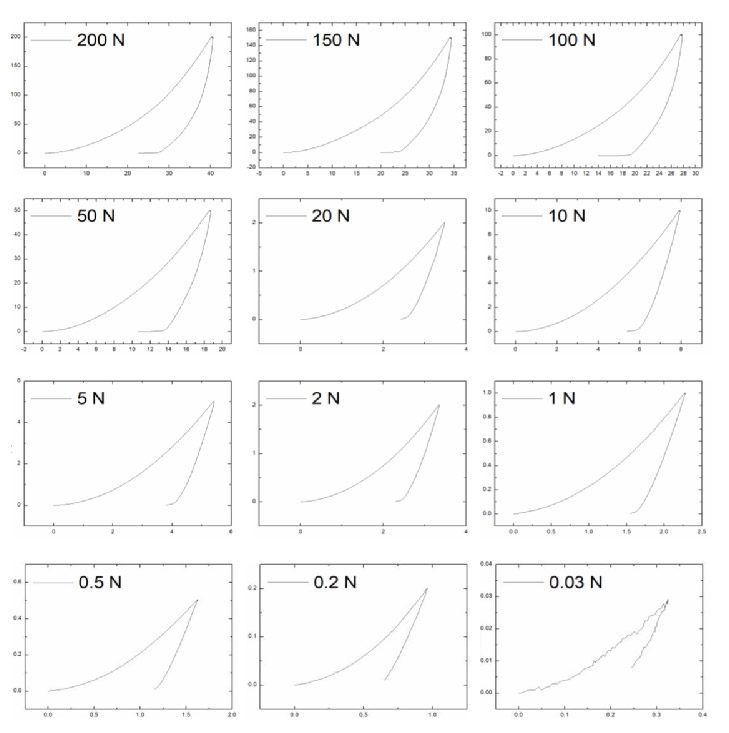

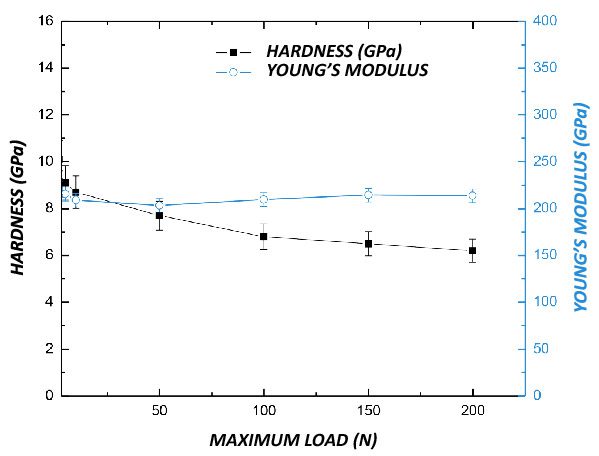

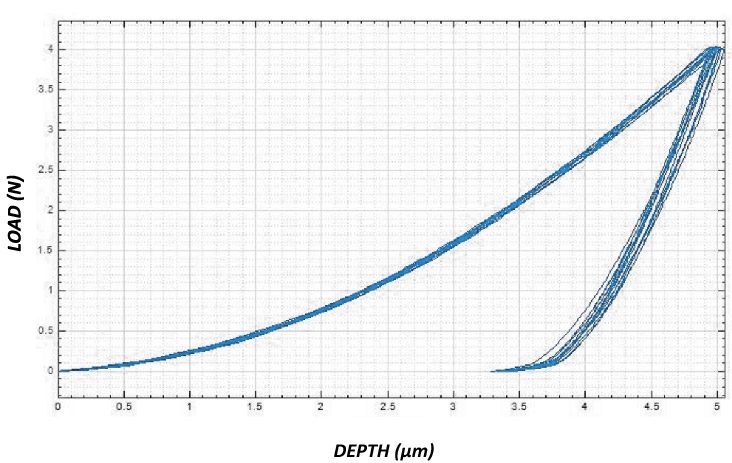

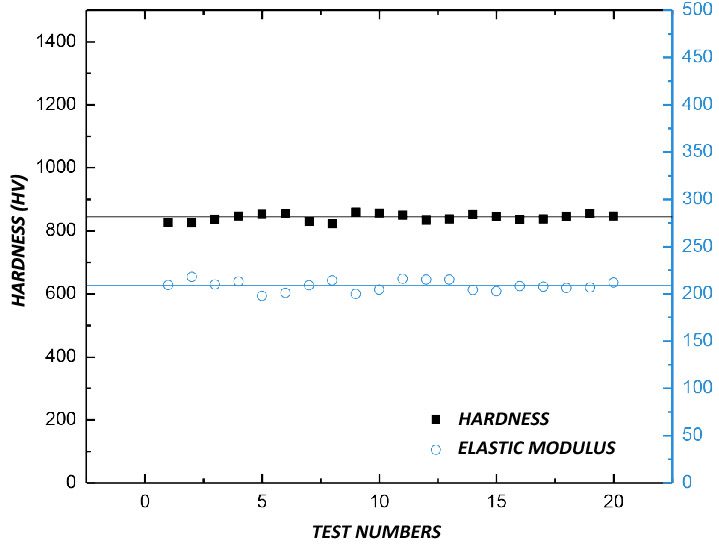

与 NANOVEA世界领先的微型机械测试系统,维氏硬度是根据深度与载荷数据自动计算出来的,在单个模块上的载荷范围是迄今为止最宽的(0.3克到2公斤或6克到40公斤)。由于它是通过深度与载荷曲线来测量硬度,NANOVEA微模块可以测量任何类型的材料,包括非常有弹性的材料。它不仅可以提供维氏硬度,还可以提供精确的弹性模量和蠕变数据,此外还可以提供其他类型的测试,如划痕附着力测试、磨损、疲劳测试、屈服强度和断裂韧性,以获得完整的质量控制数据。

现在是世界领先的微型机械测试

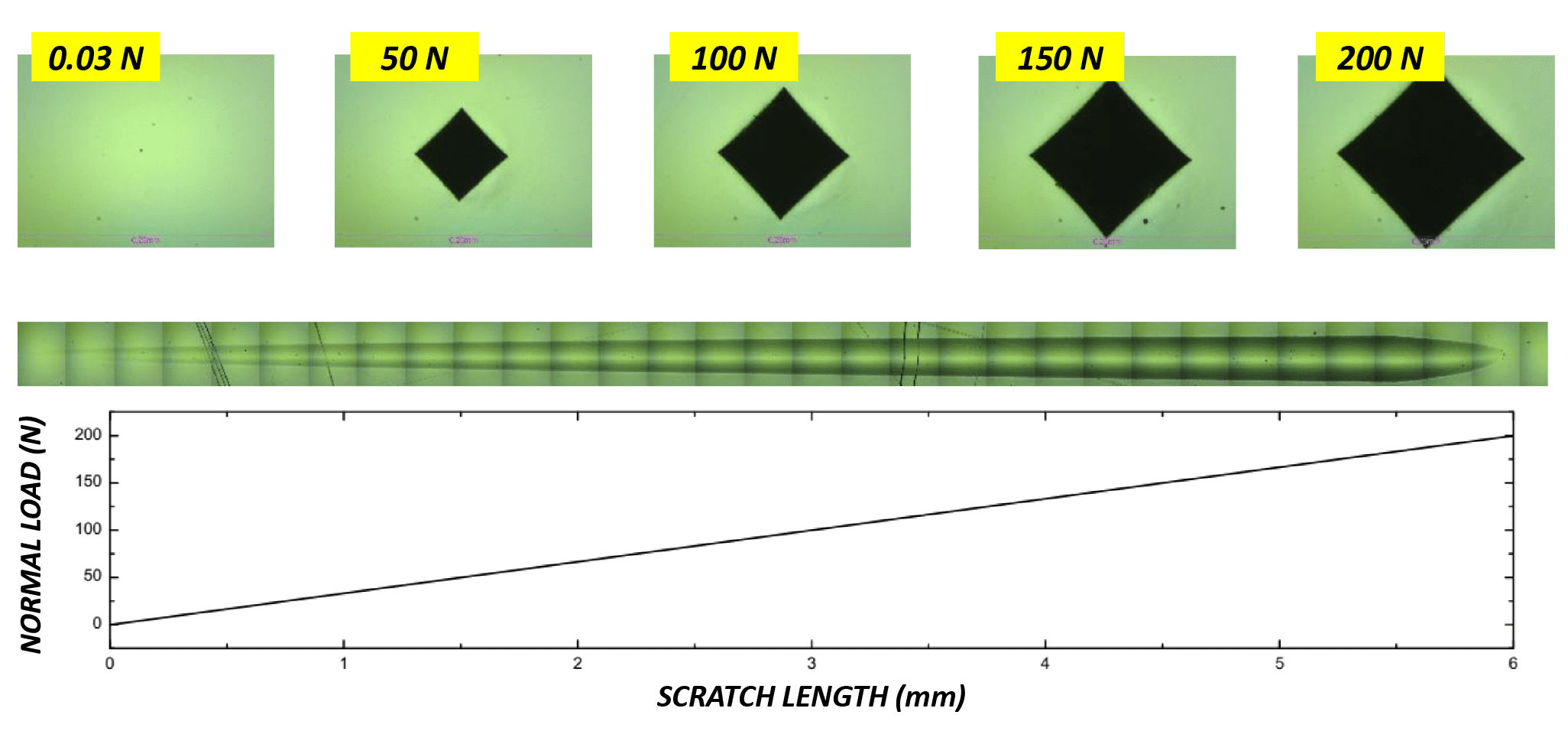

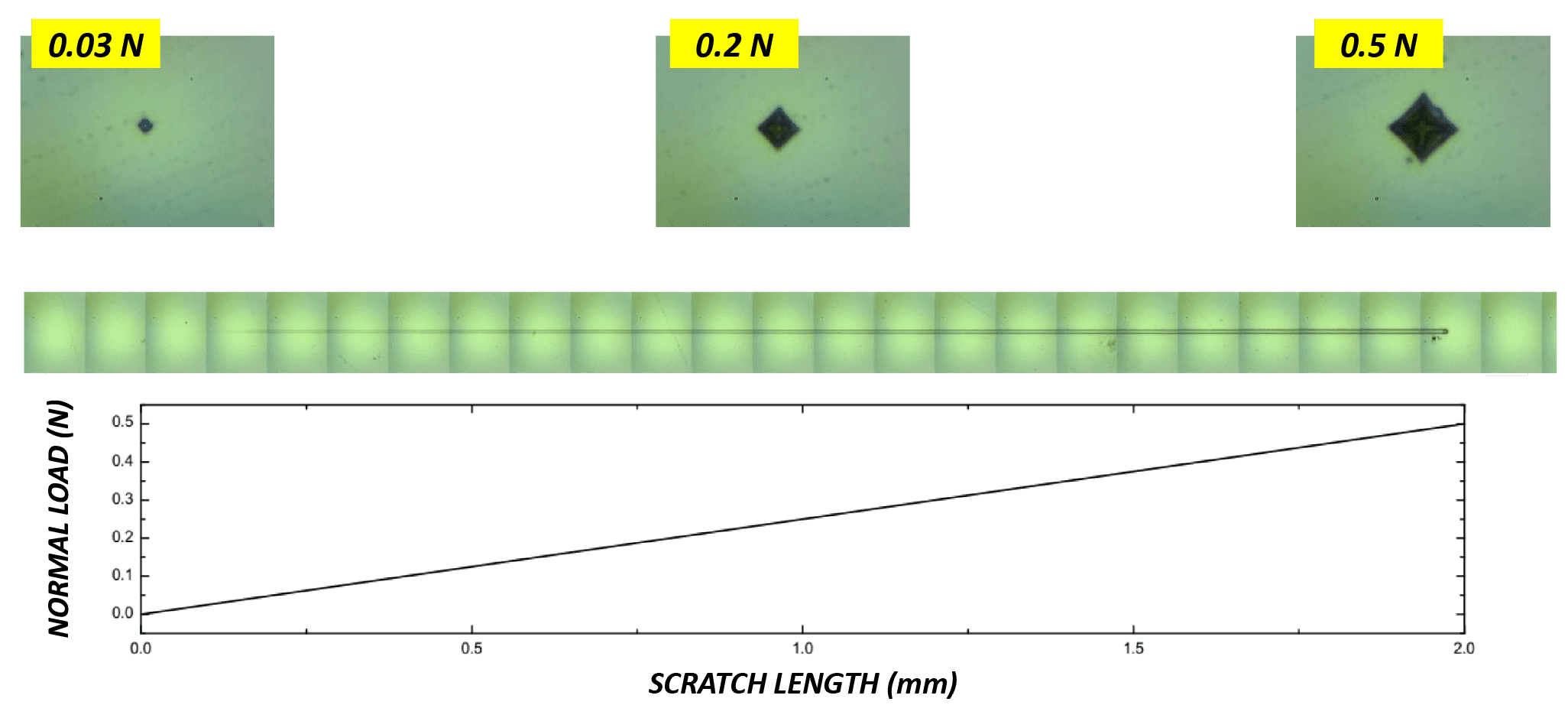

在本应用说明中,将解释Micro Module如何被设计为提供世界领先的仪器压痕和划痕测试。Micro Module的宽范围测试能力是许多应用的理想选择。例如,载荷范围允许对薄的硬涂层进行准确的硬度和弹性模量测量,然后可以应用更高的载荷来测量这些相同涂层的附着力。