月度档案。11 月 2019

聚合物的摩擦学

简介

聚合物已被广泛用于各种应用中,并已成为日常生活中不可缺少的一部分。天然聚合物,如琥珀、丝绸和天然橡胶,在人类历史上发挥了重要作用。合成聚合物的制造过程可以被优化,以获得独特的物理特性,如韧性、粘弹性、自润滑和许多其他特性。

聚合物的磨损和摩擦的重要性

聚合物通常用于摩擦学应用,如轮胎、轴承和传送带。

不同的磨损机制取决于聚合物的机械性能、接触条件以及磨损过程中形成的碎片或转移膜的性能。为了确保聚合物在使用条件下具有足够的耐磨性,可靠和可量化的摩擦学评价是必要的。摩擦学评估使我们能够以受控和监测的方式定量比较不同聚合物的磨损行为,从而为目标应用选择候选材料。

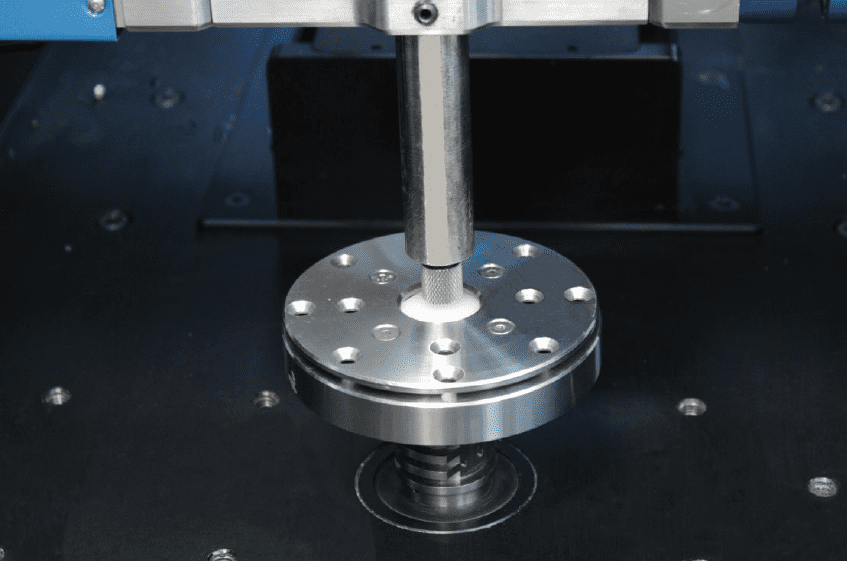

Nanovea摩擦仪使用符合ISO和ASTM标准的旋转和线性模式提供可重复的磨损和摩擦测试,在一个预集成的系统中可以选择高温磨损和润滑模块。这种无可比拟的范围使用户可以模拟聚合物的不同工作环境,包括集中应力、磨损和高温等。

测量目标

在这项研究中,我们展示了 Nanovea 摩擦仪 是一种理想的工具,用于以良好控制和定量的方式比较不同聚合物的摩擦和耐磨性。

测试程序

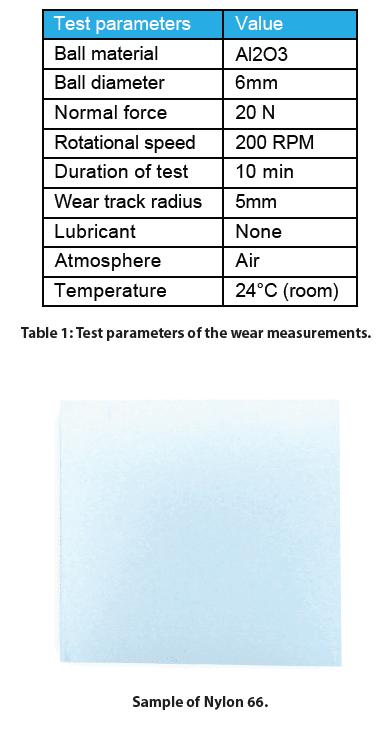

通过 Nanovea Tribometer 评估不同常见聚合物的摩擦系数 (COF) 和耐磨性。 Al2O3 球用作计数器材料(销钉,静态样品)。聚合物(动态旋转样品)上的磨损轨迹是使用 非接触式 3D 轮廓仪 测试结束后进行光学显微镜观察。应该注意的是,作为一种选择,非接触式内窥镜传感器可用于测量磨损测试期间销刺入动态样本的深度。测试参数总结于表1中。磨损率K使用公式K=Vl(Fxs)来评估,其中V是磨损体积,F是法向载荷,s是滑动距离。

请注意,本研究中使用了Al2O3球作为反面材料。任何固体材料都可以被替代,以更紧密地模拟两个试样在实际应用条件下的性能。

结果和讨论

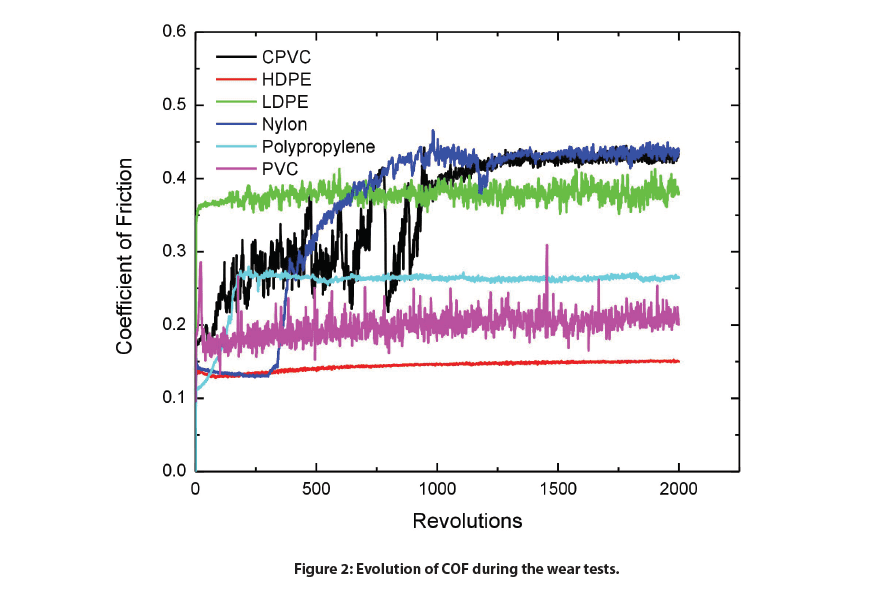

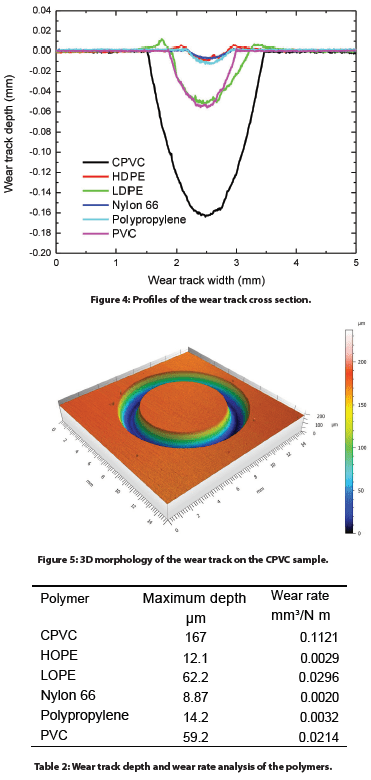

磨损率是决定材料使用寿命的一个重要因素,而摩擦力在摩擦学应用中起着关键作用。图2比较了不同聚合物与Al2O3球在磨损测试中的COF的演变。COF的作用是指示何时发生故障,磨损过程进入一个新的阶段。在测试的聚合物中,HDPE在整个磨损测试中保持最低的恒定COF,约为0.15。平稳的COF意味着形成了一个稳定的三面接触。

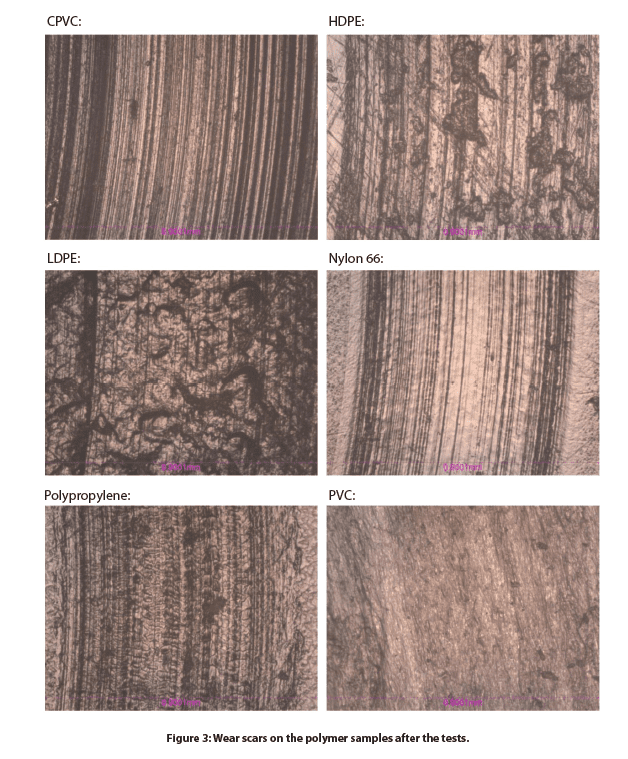

图3和图4比较了测试后的聚合物样品的磨损轨迹,由光学显微镜测量。原位非接触式三维轮廓仪精确地确定了聚合物样品的磨损量,使得准确计算出的磨损率分别为0.0029、0.0020和0.0032m3/N m。相比之下,CPVC样品显示出最高的磨损率为0.1121m3/N m。在CPVC的磨损轨迹中,存在着深深的平行磨损疤痕。

结论

聚合物的耐磨性对其服务性能起着至关重要的作用。在这项研究中,我们展示了Nanovea摩擦仪评估了不同聚合物的摩擦系数和磨损率。

严格控制和定量的方式。在测试的聚合物中,高密度聚乙烯显示出最低的COF(约0.15)。高密度聚乙烯、尼龙66和聚丙烯样品拥有低磨损率,分别为0.0029、0.0020和0.0032 m3/N m。低摩擦和高耐磨性的结合使HDPE成为聚合物摩擦学应用的良好候选者。

原位非接触式三维轮廓仪能够实现精确的磨损量测量,并提供了分析磨损痕迹的详细形态的工具,为了解磨损机制的基本情况提供了更多的见解。

现在,让我们来谈谈你的申请

用三维轮廓仪测量蜂窝板的表面光洁度

简介

蜂窝板表面的粗糙度、孔隙率和纹理对最终的面板设计来说是至关重要的量化。这些表面质量可以直接关系到面板表面的美学和功能特性。更好地了解表面纹理和孔隙度有助于优化面板的表面加工和可制造性。需要对蜂窝板进行定量、精确和可靠的表面测量,以控制应用和涂装要求的表面参数。Nanovea 3D非接触式传感器利用独特的色度共聚焦技术,能够精确测量这些面板表面。

测量目标

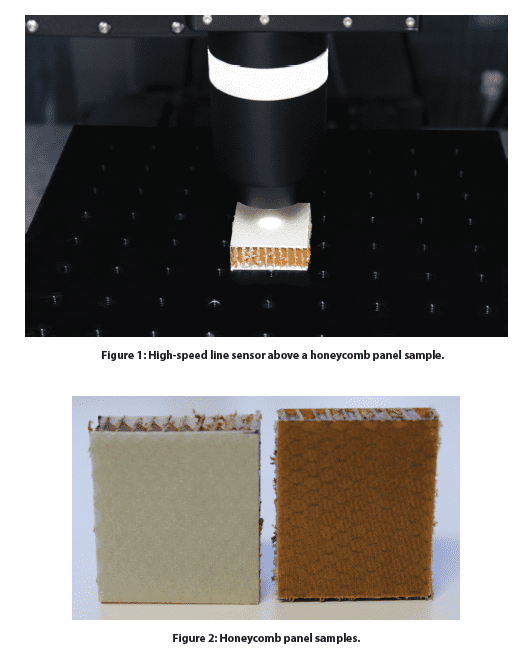

在本研究中,使用配备高速线路传感器的 Nanovea HS2000 平台来测量和比较两种具有不同表面光洁度的蜂窝板。我们展示 Nanovea 非接触式轮廓仪能够提供快速、精确的 3D 轮廓测量以及表面光洁度的全面深入分析。

结果和讨论

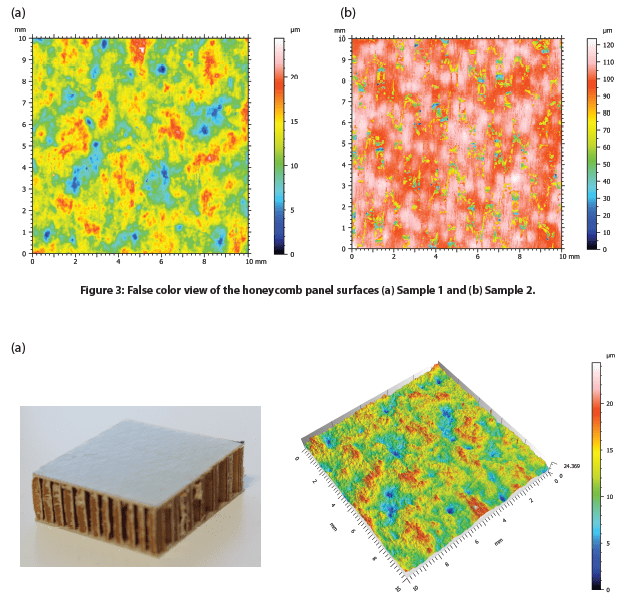

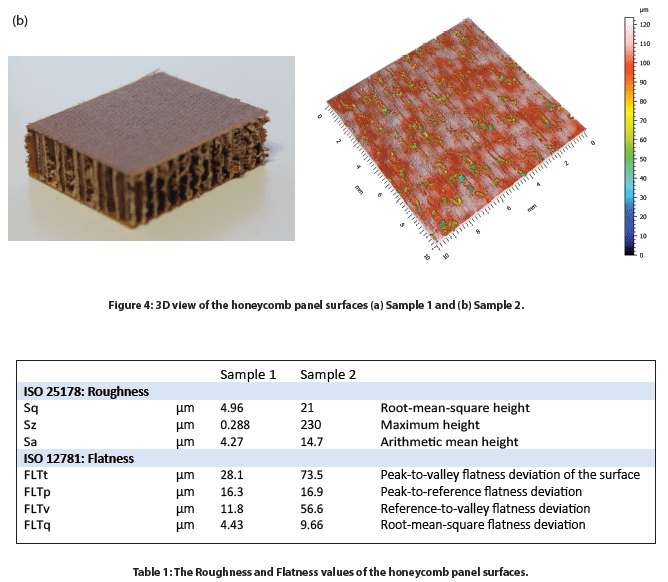

两个具有不同表面处理的蜂窝板样品,即样品1和样品2的表面被测量。图3和图4分别显示了样品1和样品2表面的假彩色和三维视图。粗糙度和平整度值由高级分析软件计算,并在表1中进行了比较。与样品1相比,样品2表现出更多的多孔性表面。因此,样品2拥有较高的粗糙度Sa,为14.7微米,而样品1的Sa值为4.27微米。

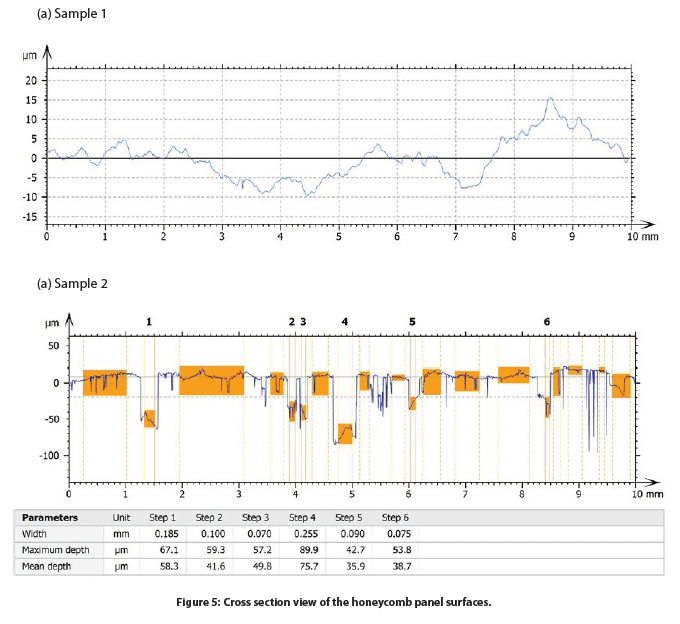

蜂窝板表面的二维剖面图在图5中进行了比较,让用户对样品表面不同位置的高度变化有一个直观的比较。我们可以观察到,样品1在最高峰和最低谷位置之间的高度变化为~25微米。另一方面,样品2在整个二维剖面上显示了几个深层孔隙。先进的分析软件有能力自动定位和测量六个相对较深的孔隙的深度,如图4.b样品2的表格中所示。六个孔隙中最深的孔隙拥有近90微米的最大深度(步骤4)。

为了进一步研究样品2的孔隙大小和分布,进行了孔隙率评估,并在下一节中讨论。图5中显示了切片视图,表2中总结了结果。我们可以观察到,在图5中用蓝色标记的孔隙在样品表面有一个相对均匀的分布。孔隙的投影面积占整个样品表面的18.9%。每平方毫米的总孔隙的体积是~0.06毫米³。孔隙的平均深度为42.2µm,最大深度为108.1µm。

结论

在这个应用中,我们已经展示了Nanovea HS2000平台配备的高速线传感器是一个理想的工具,可以快速和准确地分析和比较蜂窝板样品的表面光洁度。高分辨率的轮廓测量扫描与先进的分析软件相搭配,可以对蜂窝板样品的表面光洁度进行全面和定量的评估。

这里显示的数据只代表了分析软件中的一小部分计算结果。Nanovea轮廓仪几乎可以测量任何表面,在半导体、微电子、太阳能、光纤、汽车、航空航天、冶金、加工、涂层、制药、生物医学、环境和许多其他行业有广泛的应用。

现在,让我们来谈谈你的申请

使用纳米压痕的应力松弛测量

简介

粘弹性材料的特点是同时具有粘性和弹性材料特性。这些材料在恒定的应变下会出现随时间变化的应力下降(应力'松弛'),导致初始接触力的显著损失。应力松弛取决于材料的类型、纹理、温度、初始应力和时间。了解应力松弛对于选择具有特定应用所需强度和灵活性(松弛)的最佳材料至关重要。

应力放松测量的重要性

根据 ASTM E328i“材料和结构应力松弛的标准测试方法”,首先用压头在材料或结构上施加外力,直到达到预定的最大力。一旦达到最大力,压头的位置就在此深度保持恒定。然后测量维持压头位置所需的外力随时间的变化。应力松弛测试的难点在于保持深度恒定。 Nanovea 机械测试仪 纳米压痕 模块通过使用压电执行器对深度进行闭环(反馈)控制来精确测量应力松弛。执行器实时反应以保持深度恒定,同时由高度灵敏的负载传感器测量和记录负载的变化。该测试几乎可以对所有类型的材料进行,无需严格的样品尺寸要求。此外,可以在单个扁平样品上进行多次测试,以确保测试的重复性

测量目标

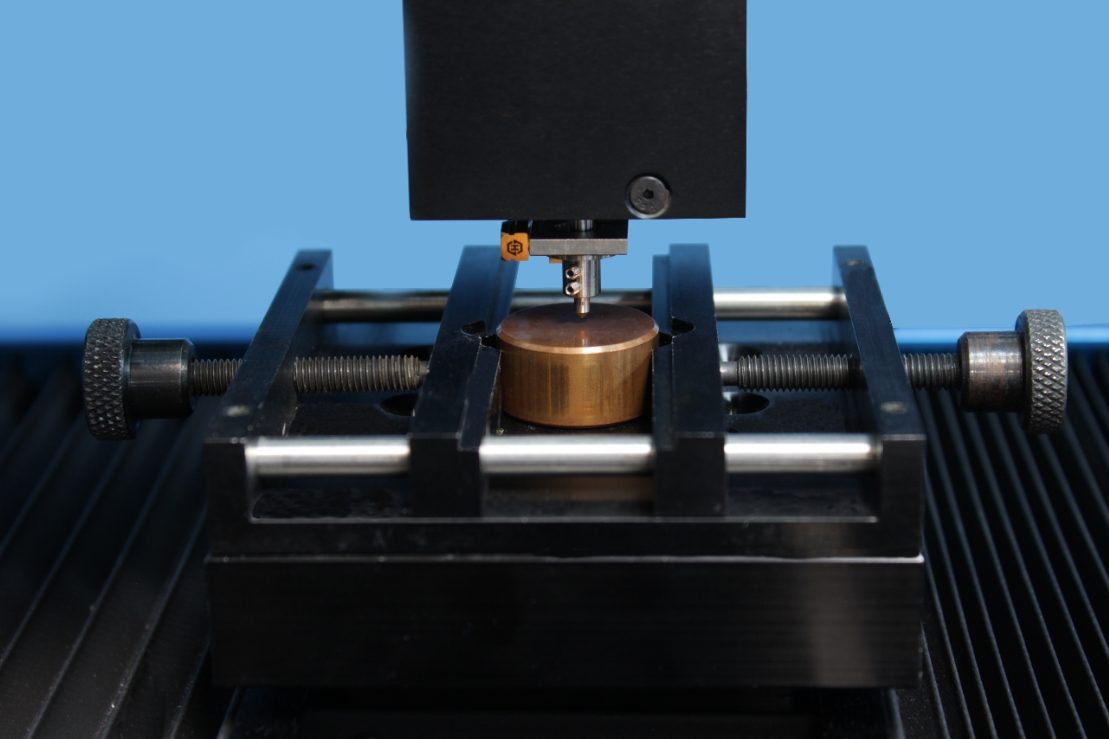

在此应用中,Nanovea Mechanical Tester 的纳米压痕模块可测量丙烯酸和铜样品的应力松弛行为。我们展示了 Nanovea 机械测试仪 是评估聚合物和金属材料随时间变化的粘弹性行为的理想工具。

测试条件

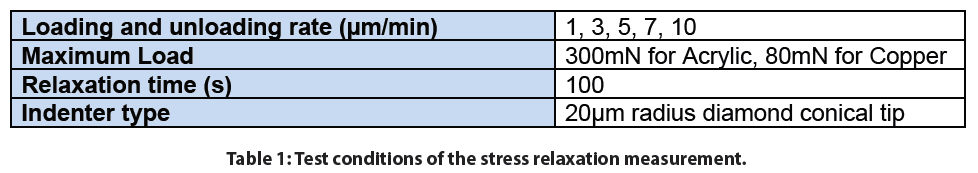

通过Nanovea机械测试仪的纳米压痕模块测量丙烯酸和铜样品的应力松弛。不同的压痕加载速率从1到10微米/分钟不等。一旦达到目标最大载荷,就在一个固定的深度测量松弛度。在一个固定的深度实施100秒的保持期,随着保持时间的推移记录载荷的变化。所有的测试都是在环境条件下进行的(室温为23℃),压痕测试参数总结在表1中。

结果和讨论

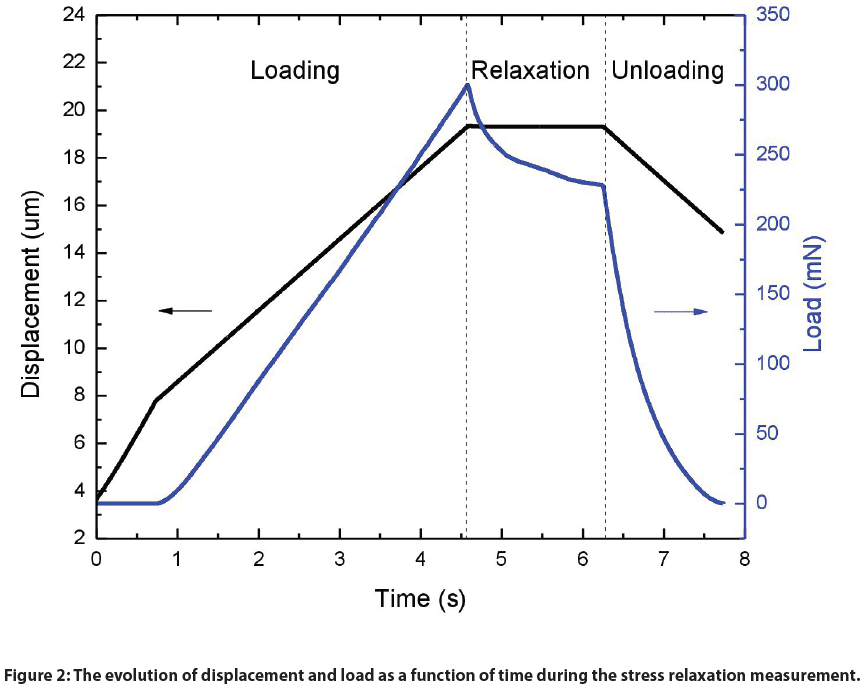

图2 显示了在亚克力样品的应力松弛测量过程中位移和载荷随时间的变化,以压痕加载速率为3微米/分钟为例。这个测试的整个过程可以分成三个阶段。加载、松弛和卸载。在加载阶段,深度随着载荷的逐渐增加而线性增加。一旦达到最大负荷,放松阶段就开始了。在这个阶段,通过使用仪器的闭合反馈回路深度控制功能,恒定的深度保持了100秒,观察到负载随着时间的推移而减少。整个测试以卸载阶段结束,以便将压头从亚克力样品中取出。

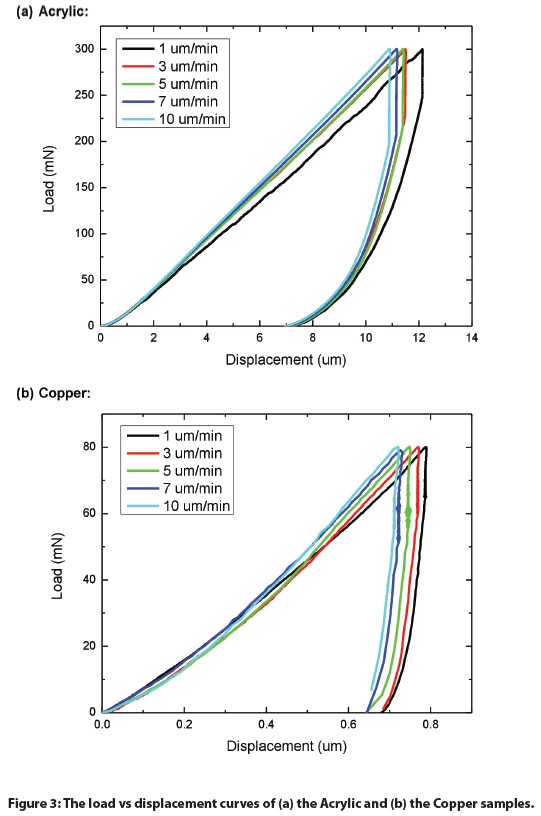

使用相同的压头加载率进行了额外的压痕测试,但不包括放松(蠕变)期。从这些测试中获得了载荷与位移图,并在图3中结合了亚克力和铜样品的图表。随着压头加载速率从10到1微米/分钟的下降,亚克力和铜的载荷-位移曲线逐渐向更高的穿透深度移动。这种随时间变化的应变增加是由材料的粘弹性蠕变效应造成的。较低的加载速率使粘弹性材料有更多的时间对它所经历的外部压力作出反应,并相应地发生变形。

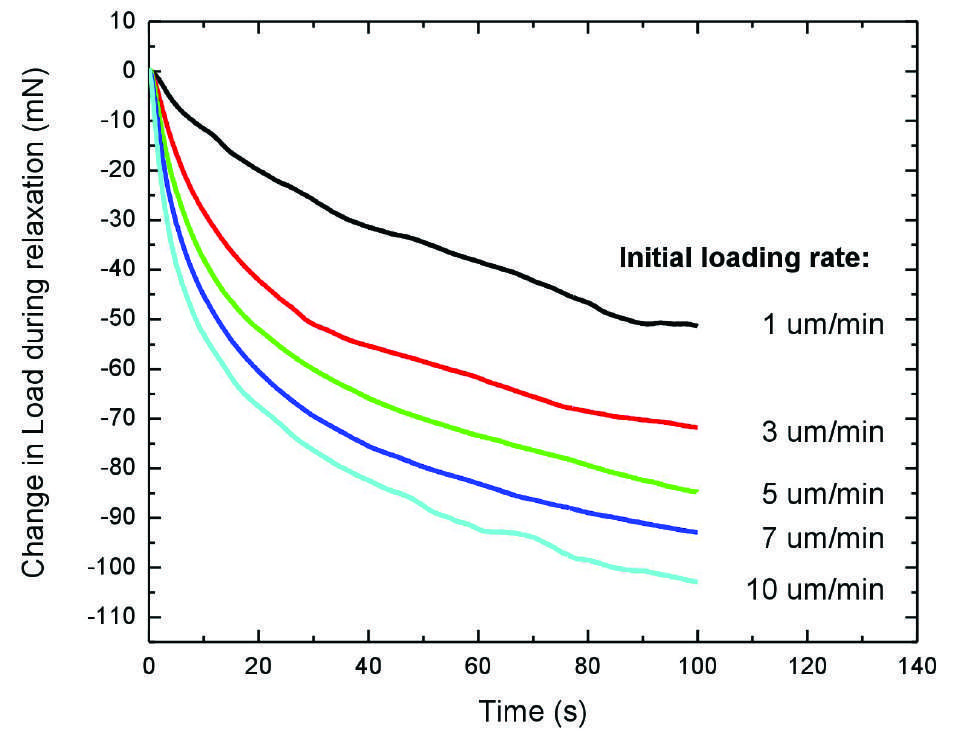

图4显示了两种测试材料在恒定应变下使用不同压痕加载速率的载荷变化。在测试的松弛阶段(100秒保持期)的早期阶段,载荷以较高的速率下降,一旦保持时间达到约50秒,就会放缓。粘弹性材料,如聚合物和金属,在承受较高的压痕负载率时,表现出更大的负载损失率。当压痕加载速率从1到10 µm/min增加时,亚克力材料在松弛期间的载荷损失率从51.5 mN增加到103.2 mN,而铜的载荷损失率从15.0 mN增加到27.4 mN,总结如下 图5.

正如ASTM标准E328ii中提到的,在应力松弛测试中遇到的主要问题是仪器不能保持恒定的应变/深度。由于Nanovea机械测试仪能够在快速作用的压电致动器和独立的电容深度传感器之间应用深度的闭合反馈回路控制,因此能够提供非常准确的应力松弛测量。在松弛阶段,压电致动器实时调整压头以保持其恒定的深度约束,而负载的变化则由独立的高精度负载传感器测量和记录。

结论

使用Nanovea机械测试仪的纳米压痕模块,在不同的加载速率下测量了丙烯酸和铜样品的应力松弛。由于材料在加载过程中的蠕变效应,在较低的加载速率下进行压痕时,会达到更大的最大深度。当目标最大载荷的压头位置保持不变时,亚克力和铜样品都表现出应力松弛行为。在松弛阶段,观察到更高的压痕加载率的测试中,载荷损失的变化更大。

由Nanovea机械测试仪产生的应力松弛测试展示了该仪器量化和可靠地测量聚合物和金属材料的时间依赖性粘弹性行为的能力。它在一个平台上拥有无可比拟的多功能纳米和微米模块。湿度和温度控制模块可以与这些仪器配对,以获得适用于广泛行业的环境测试能力。纳米和微米模块都包括划痕测试、硬度测试和磨损测试模式,在单一系统上提供了最广泛和最方便用户的机械测试能力。

现在,让我们来谈谈你的申请

分类

- 应用说明

- 环形摩擦学座谈会

- 腐蚀摩擦学

- 摩擦测试|摩擦系数

- 高温机械测试

- 高温摩擦学

- 湿度和气体 摩擦学

- 湿度的机械测试

- 压痕|蠕变和松弛

- 压痕|断裂韧性

- 压痕 | 硬度和弹性

- 压痕|损失和储存

- 压痕 | 应力与应变

- 压痕|屈服强度和疲劳

- 实验室测试

- 线性摩擦学

- 液体机械测试

- 液体摩擦学

- 低温摩擦学

- 机械测试

- 新闻发布

- 轮廓测量 - 平面度和翘曲度

- 轮廓测量法 | 几何和形状

- 轮廓测量 - 粗糙度和光洁度

- 轮廓测量法|台阶高度和厚度

- 轮廓测量法 | 纹理和颗粒

- 轮廓测量法|体积和面积

- 轮廓仪测试

- 环对环摩擦学

- 旋转摩擦学

- 刮擦测试|胶粘剂失效

- 刮擦测试 | 粘着性失效

- 刮擦测试 | 多次磨损

- 划痕测试|划痕硬度

- 划痕测试 摩擦学

- 摩擦学测试

- 未分类

归档

- 2025年11 月

- 2023年9 月

- 2023年8 月

- 2023年6 月

- 2023年5 月

- 2022年7 月

- 2022年5 月

- 2022年4 月

- 2022年1 月

- 2021年12 月

- 2021年11 月

- 2021年10 月

- 2021年9 月

- 2021年8 月

- 2021年7 月

- 2021年6 月

- 2021年5 月

- 2021年3 月

- 2021年2 月

- 2020年12 月

- 2020年11 月

- 2020年10 月

- 2020年9 月

- 2020年7 月

- 2020年5 月

- 2020年4 月

- 2020年3 月

- 2020年2 月

- 2020年1 月

- 2019年11 月

- 2019年10 月

- 2019年9 月

- 2019年8 月

- 2019年7 月

- 2019年6 月

- 2019年5 月

- 2019年4 月

- 2019年3 月

- 2019年1 月

- 2018年12 月

- 2018年11 月

- 2018年10 月

- 2018年9 月

- 2018年7 月

- 2018年6 月

- 2018年4 月

- 2018年3 月

- 2018年2 月

- 2017年11 月

- 2017年10 月

- 2017年9 月

- 2017年8 月

- 2017年6 月

- 2017年5 月

- 2017年3 月

- 2017年2 月

- 2017年1 月

- 2016年11 月

- 2016年10 月

- 2016年8 月

- 2016年7 月

- 2016年6 月

- 2016年5 月

- 2016年4 月

- 2016年3 月

- 2016年2 月

- 2016年1 月

- 2015年12 月

- 2015年11 月

- 2015年10 月

- 2015年9 月

- 2015年8 月

- 2015年7 月

- 2015年6 月

- 2015年5 月

- 2015年4 月

- 2015年3 月

- 2015年2 月

- 2015年1 月

- 2014年11 月

- 2014年10 月

- 2014年9 月

- 2014年8 月

- 2014年7 月

- 2014年6 月

- 2014年5 月

- 2014年4 月

- 2014年3 月

- 2014年2 月

- 2014年1 月

- 2013年12 月

- 2013年11 月

- 2013年10 月

- 2013年9 月

- 2013年8 月

- 2013年7 月

- 2013年6 月

- 2013年5 月

- 2013年4 月

- 2013年3 月

- 2013年2 月

- 2013年1 月

- 2012年12 月

- 2012年11 月

- 2012年10 月

- 2012年9 月

- 2012年8 月

- 2012年7 月

- 2012年6 月

- 2012年5 月

- 2012年4 月

- 2012年3 月

- 2012年2 月

- 2012年1 月

- 2011年12 月

- 2011年11 月

- 2011年10 月

- 2011年9 月

- 2011年8 月

- 2011年7 月

- 2011年6 月

- 2011年5 月

- 2010年11 月

- 2010年1 月

- 2009年4 月

- 2009年3 月

- 2009年1 月

- 2008年12 月

- 2008年10 月

- 2007年8 月

- 2006年7 月

- 2006年3 月

- 2005年1 月

- 2004年4 月