3D 프로파일 측정을 이용한 복합 재료 분석

복합 재료에 대한 비접촉식 프로파일 측정의 중요성

복합 소재가 보강재 용도로 최대한 강해지려면 결함을 최소화하는 것이 중요합니다. 이방성 소재인 복합재는 높은 성능 예측 가능성을 유지하기 위해 직조 방향이 일정해야 합니다. 복합 소재는 무게 대비 강도가 가장 높아 경우에 따라 강철보다 더 강할 수 있습니다. 화학적 취약성과 열팽창 효과를 최소화하기 위해 복합재에서 노출된 표면적을 제한하는 것이 중요합니다. 프로파일 측정 표면 검사는 오랜 사용 기간 동안 강력한 성능을 보장하기 위해 복합재의 품질 관리 생산에 매우 중요합니다.

나노베아의 3D 비접촉 프로파일로미터 이는 터치 프로브나 간섭계와 같은 다른 표면 측정 기술과 다릅니다. 당사의 프로파일로미터는 축 색차도를 사용하여 거의 모든 표면을 측정하고 개방형 스테이징을 통해 준비가 필요 없이 모든 크기의 샘플을 허용합니다. 나노부터 매크로까지의 측정은 샘플 반사나 흡수의 영향을 전혀 받지 않고 표면 프로파일 측정 중에 얻어집니다. 당사의 프로파일로미터는 소프트웨어 조작 없이 높은 표면 각도를 측정할 수 있는 고급 기능을 통해 투명, 불투명, 반사, 확산, 광택 및 거친 재료 등 모든 재료를 쉽게 측정합니다. 비접촉 프로파일로미터 기술은 복합 재료 표면 연구를 극대화할 수 있는 이상적이고 사용자 친화적인 기능을 제공합니다. 2D 및 3D 기능 결합의 이점도 함께 제공됩니다.

측정 목표

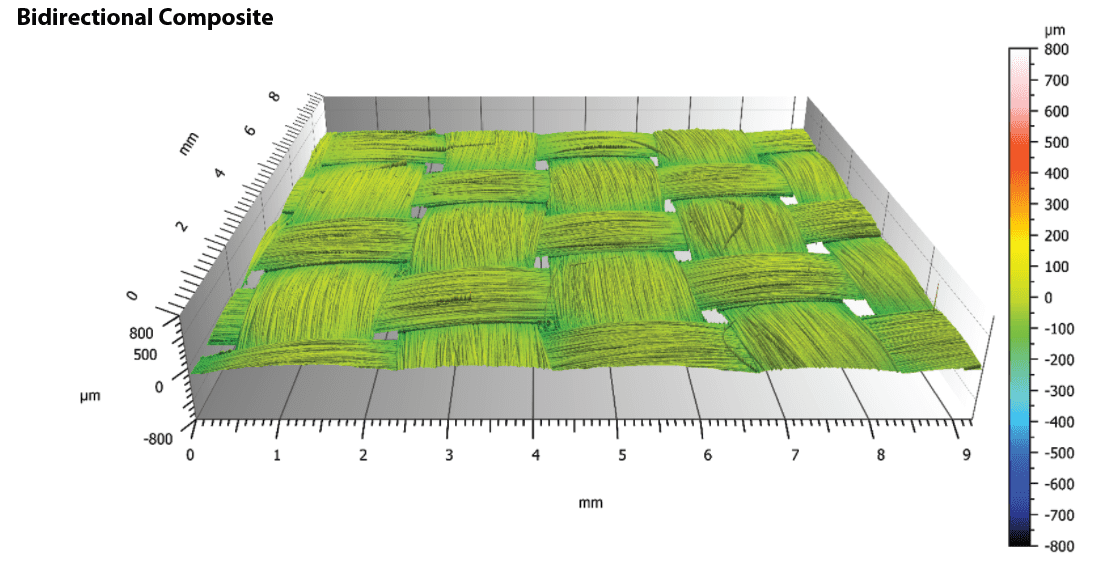

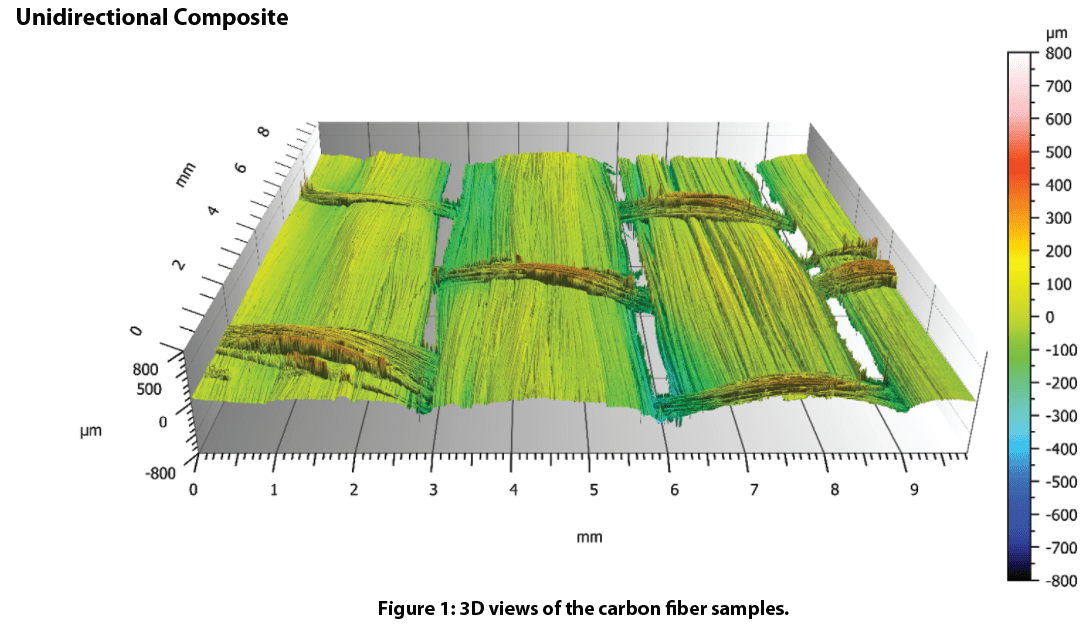

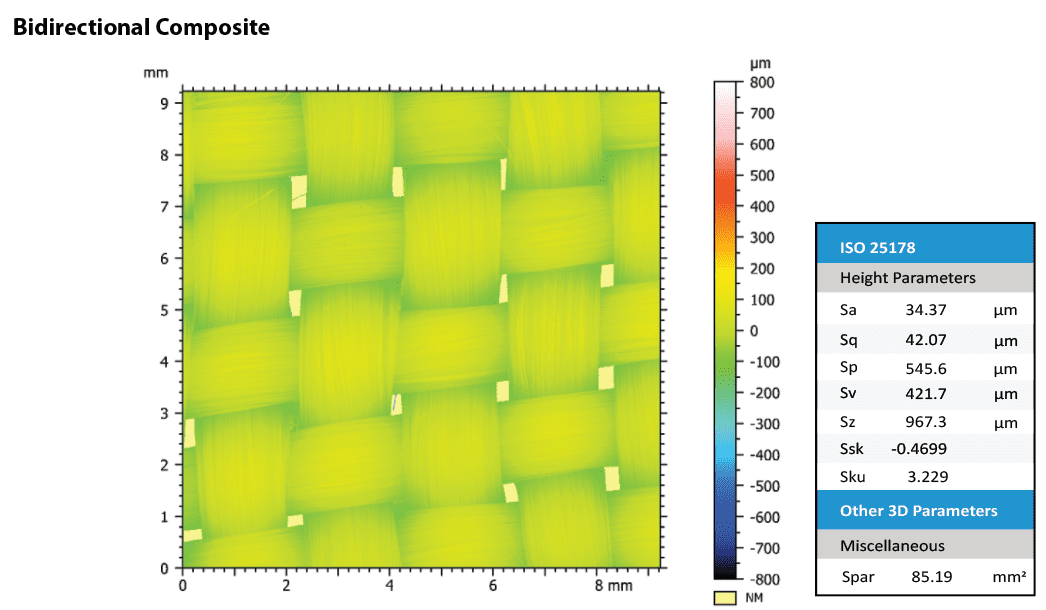

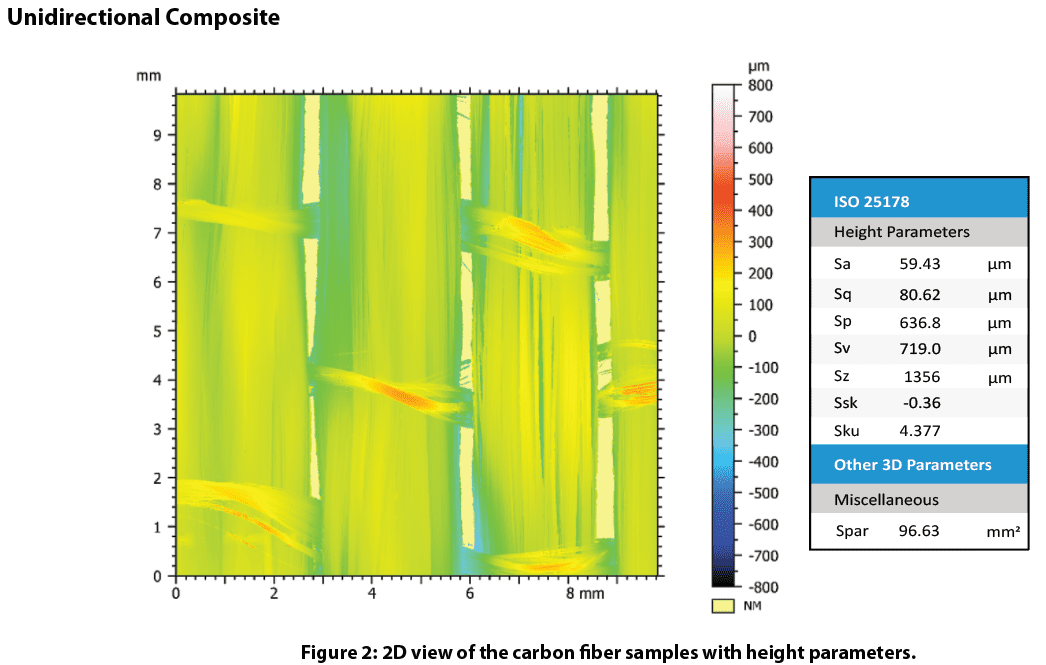

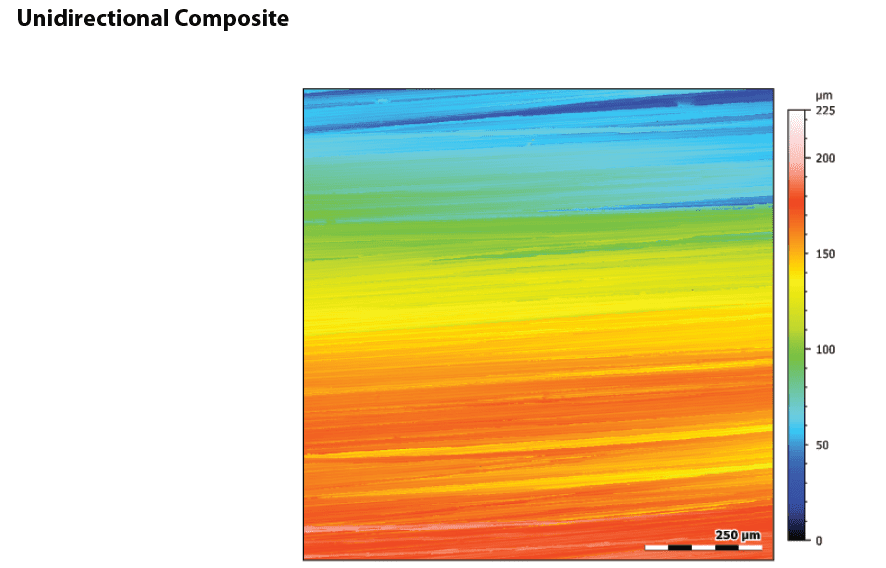

이 어플리케이션에 사용된 나노비아 HS2000L 프로파일로미터는 탄소 섬유 복합재 두 직조의 표면을 측정했습니다. 표면 거칠기, 직조 길이, 등방성, 프랙탈 분석 및 기타 표면 파라미터를 사용하여 복합재의 특성을 분석했습니다. 측정된 면적은 무작위로 선택되었으며, 나노비아의 강력한 표면 분석 소프트웨어를 사용하여 특성 값을 비교할 수 있을 만큼 충분히 큰 것으로 가정했습니다.

결과 및 토론

표면 분석

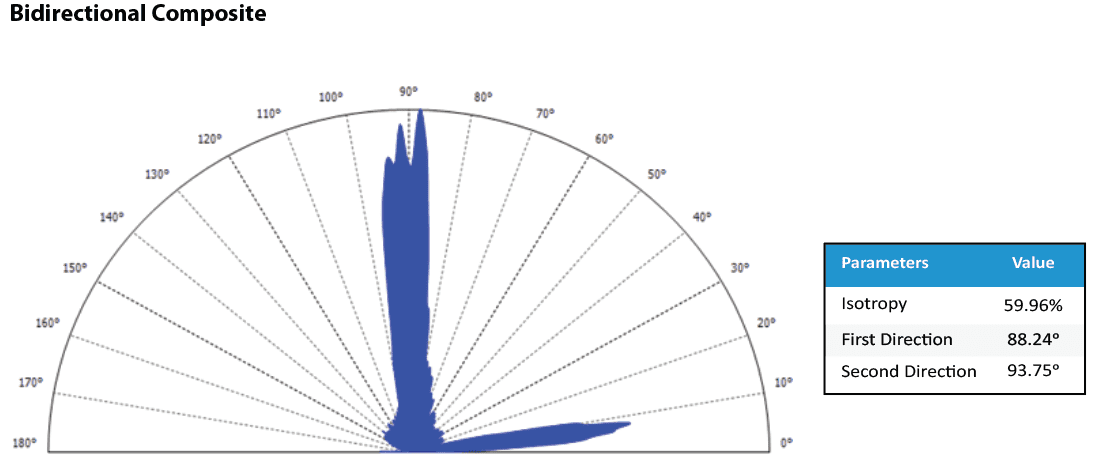

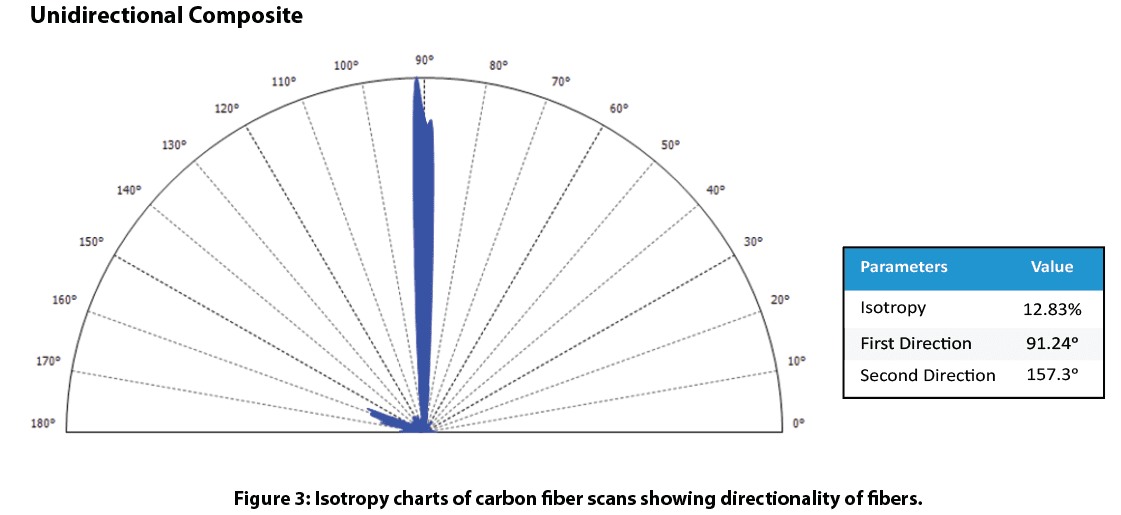

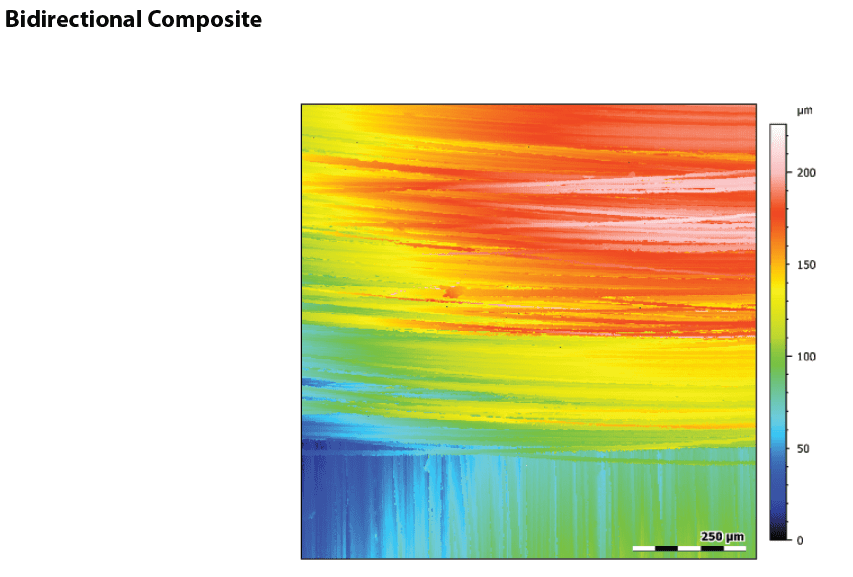

등방성은 예상되는 속성 값을 결정하기 위해 직조의 방향성을 보여줍니다. 당사의 연구에 따르면 양방향 복합재는 예상대로 ~60%의 등방성을 가집니다. 반면 단방향 복합체는 단일 섬유 경로 방향 섬유가 강하기 때문에 ~13% 등방성입니다.

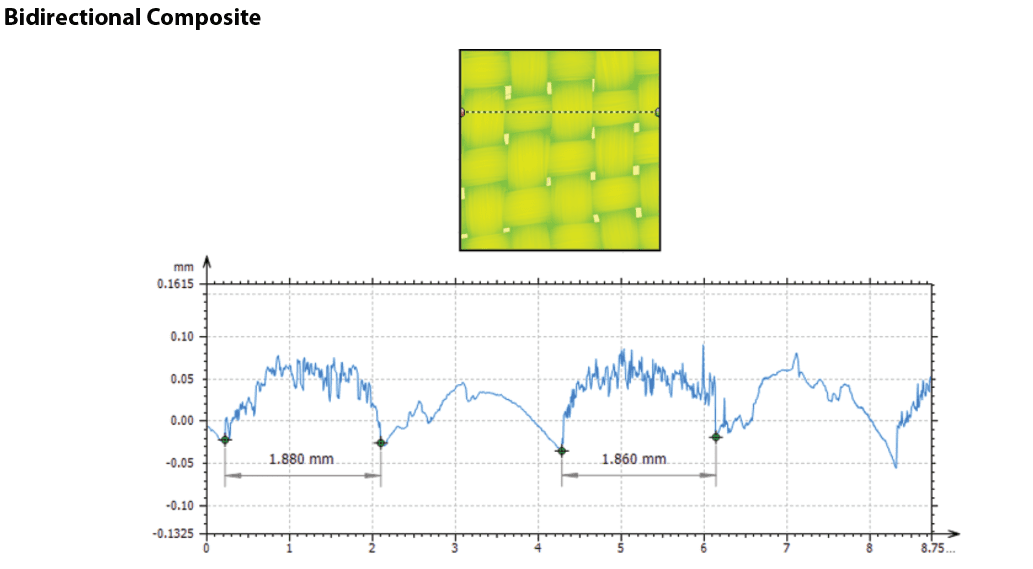

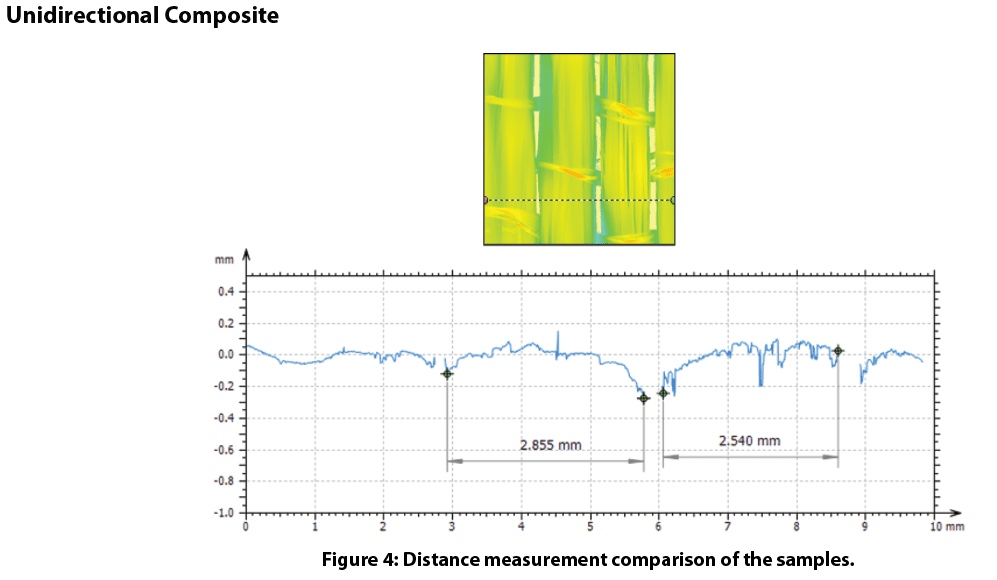

직조 크기는 복합재에 사용되는 섬유의 패킹과 폭의 일관성을 결정합니다. 이 연구에서는 직조 크기를 미크론 단위까지 얼마나 쉽게 측정하여 고품질 부품을 보장할 수 있는지 보여줍니다.

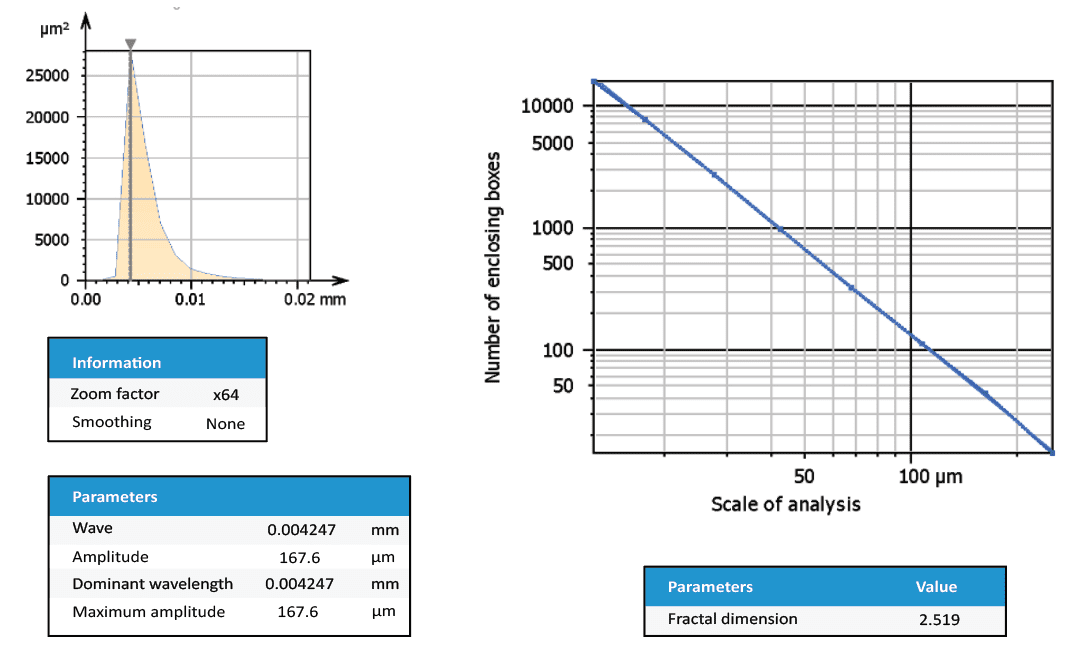

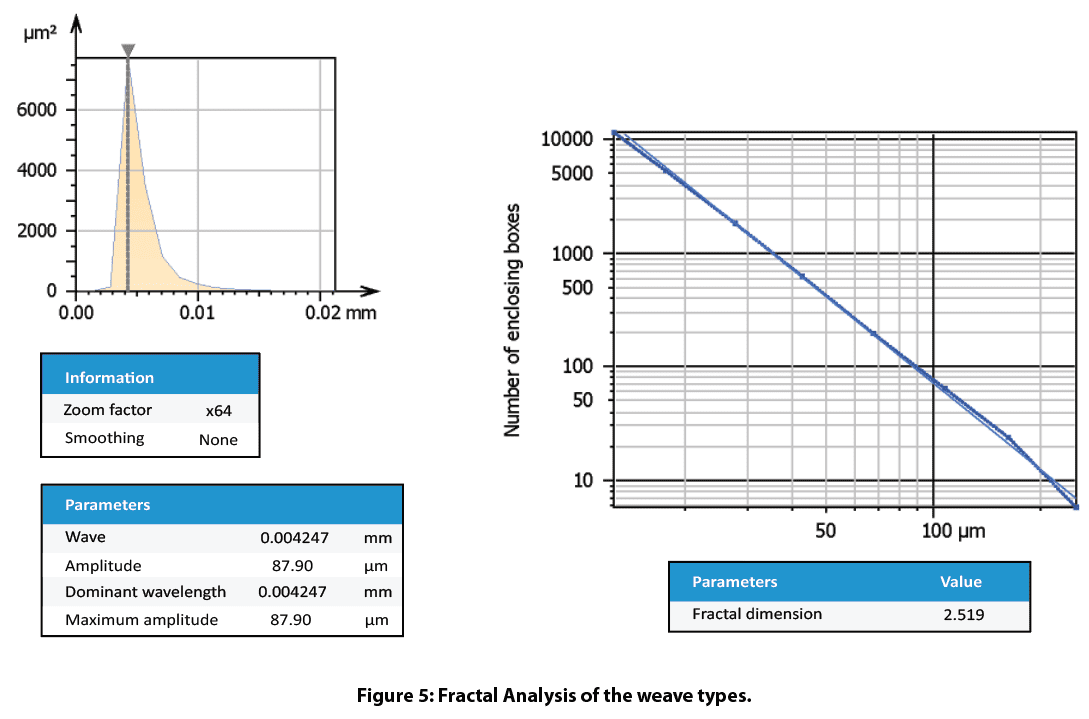

주 파장의 텍스처 분석 결과 두 합성물의 가닥 크기는 4.27마이크론 두께로 나타났습니다. 섬유 표면의 프랙탈 치수 분석은 매트릭스에서 섬유가 얼마나 쉽게 굳는지 알아보기 위해 평활도를 결정합니다. 단방향 섬유의 프랙탈 치수는 양방향 섬유보다 높기 때문에 복합재 가공에 영향을 미칠 수 있습니다.

결론

이 어플리케이션에서는 나노비아 HS2000L 비접촉 프로파일로미터가 복합 재료의 섬유 표면을 정밀하게 특성화하는 것을 보여주었습니다. 높이 매개변수, 등방성, 텍스처 분석, 거리 측정 등을 통해 탄소 섬유의 직조 유형별 차이를 구분했습니다.

당사의 프로파일로미터 표면 측정은 부품의 결함을 감소시키는 복합재 손상을 정확하고 신속하게 완화하여 복합재 성능을 극대화합니다. 나노베아의 3D 프로파일로미터 속도는 1mm/s 미만에서 500mm/s까지 다양하여 고속 검사가 필요한 연구 애플리케이션에 적합합니다. 나노베아 프로파일로미터가 솔루션입니다.

모든 복합 측정 요구 사항을 충족합니다.

이제 애플리케이션에 대해 이야기해 보겠습니다.

카테고리

- 애플리케이션 노트

- 링 마찰력 차단

- 부식 마찰학

- 마찰 테스트 | 마찰 계수

- 고온 기계 테스트

- 고온 마찰학

- 습도 및 가스 마찰학

- 습도 기계적 테스트

- 들여쓰기 | 크립 및 릴랙스

- 압흔 | 파단 인성

- 들여쓰기 | 경도 및 탄성

- 들여쓰기 | 분실 및 보관

- 들여쓰기 | 스트레스 대 변형

- 압흔 | 수율 강도 및 피로도

- 실험실 테스트

- 선형 마찰학

- 액체 기계 테스트

- 액체 마찰학

- 저온 마찰학

- 기계적 테스트

- 보도 자료

- 프로파일 측정 | 평탄도 및 휨

- 프로파일 측정 | 기하학 및 도형

- 프로파일 측정 | 거칠기 및 마감

- 프로파일 측정 | 스텝 높이 및 두께

- 프로파일 측정 | 텍스처 및 그레인

- 프로파일 측정 | 부피 및 면적

- 프로파일 측정 테스트

- 링 온 링 마찰학

- 회전 마찰학

- 스크래치 테스트 | 접착 실패

- 스크래치 테스트 | 응집력 실패

- 스크래치 테스트 | 멀티 패스 마모

- 스크래치 테스트 | 스크래치 경도

- 스크래치 테스트 마찰학

- 트레이드쇼

- 마찰 테스트

- 분류

보관함

- 2023년 9월

- 2023년 8월

- 2023년 6월

- 2023년 5월

- 2022년 7월

- 2022년 5월

- 2022년 4월

- 2022년 1월

- 2021년 12월

- 2021년 11월

- 2021년 10월

- 2021년 9월

- 2021년 8월

- 2021년 7월

- 2021년 6월

- 2021년 5월

- 2021년 3월

- 2021년 2월

- 2020년 12월

- 2020년 11월

- 2020년 10월

- 2020년 9월

- 2020년 7월

- 2020년 5월

- 2020년 4월

- 2020년 3월

- 2020년 2월

- 2020년 1월

- 2019년 11월

- 2019년 10월

- 2019년 9월

- 2019년 8월

- 2019년 7월

- 2019년 6월

- 2019년 5월

- 2019년 4월

- 2019년 3월

- 2019년 1월

- 2018년 12월

- 2018년 11월

- 2018년 10월

- 2018년 9월

- 2018년 7월

- 2018년 6월

- 2018년 5월

- 2018년 4월

- 2018년 3월

- 2018년 2월

- 2017년 11월

- 2017년 10월

- 2017년 9월

- 2017년 8월

- 2017년 6월

- 2017년 5월

- 2017년 4월

- 2017년 3월

- 2017년 2월

- 2017년 1월

- 2016년 11월

- 2016년 10월

- 2016년 8월

- 2016년 7월

- 2016년 6월

- 2016년 5월

- 2016년 4월

- 2016년 3월

- 2016년 2월

- 2016년 1월

- 2015년 12월

- 2015년 11월

- 2015년 10월

- 2015년 9월

- 2015년 8월

- 2015년 7월

- 2015년 6월

- 2015년 5월

- 2015년 4월

- 2015년 3월

- 2015년 2월

- 2015년 1월

- 2014년 11월

- 2014년 10월

- 2014년 9월

- 2014년 8월

- 2014년 7월

- 2014년 6월

- 2014년 5월

- 2014년 4월

- 2014년 3월

- 2014년 2월

- 2014년 1월

- 2013년 12월

- 2013년 11월

- 2013년 10월

- 2013년 9월

- 2013년 8월

- 2013년 7월

- 2013년 6월

- 2013년 5월

- 2013년 4월

- 2013년 3월

- 2013년 2월

- 2013년 1월

- 2012년 12월

- 2012년 11월

- 2012년 10월

- 2012년 9월

- 2012년 8월

- 2012년 7월

- 2012년 6월

- 2012년 5월

- 2012년 4월

- 2012년 3월

- 2012년 2월

- 2012년 1월

- 2011년 12월

- 2011년 11월

- 2011년 10월

- 2011년 9월

- 2011년 8월

- 2011년 7월

- 2011년 6월

- 2011년 5월

- 2010년 11월

- 2010년 1월

- 2009년 4월

- 2009년 3월

- 2009년 1월

- 2008년 12월

- 2008년 10월

- 2007년 8월

- 2006년 7월

- 2006년 3월

- 2005년 1월

- 2004년 4월