소개

하이드로겔은 수분을 매우 잘 흡수하여 자연 조직과 매우 유사한 유연성을 가진 것으로 알려져 있습니다. 이러한 유사성 덕분에 하이드로겔은 생체 재료뿐만 아니라 전자, 환경, 콘택트렌즈와 같은 소비재 분야에서도 널리 사용되고 있습니다. 각각의 고유한 응용 분야에는 특정한 하이드로젤 기계적 특성이 필요합니다.

하이드로겔을 위한 나노 인덴테이션의 중요성

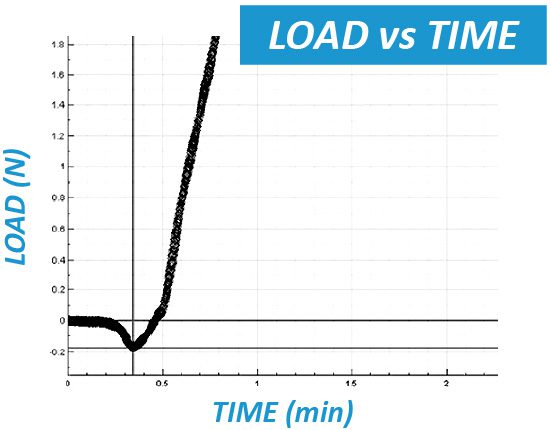

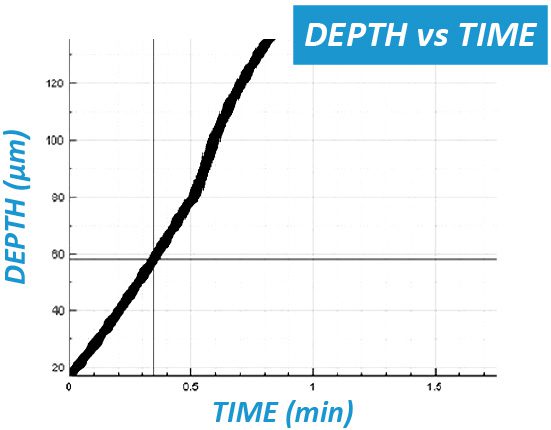

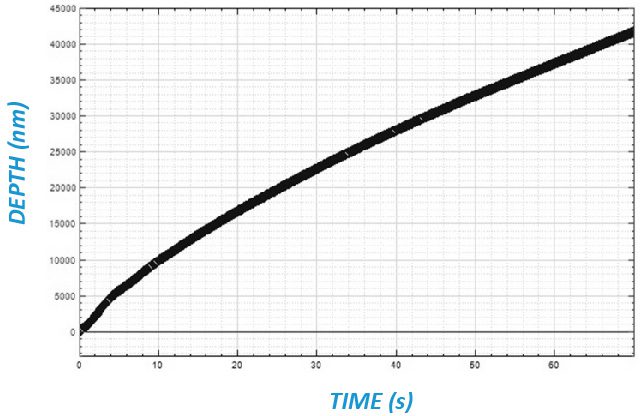

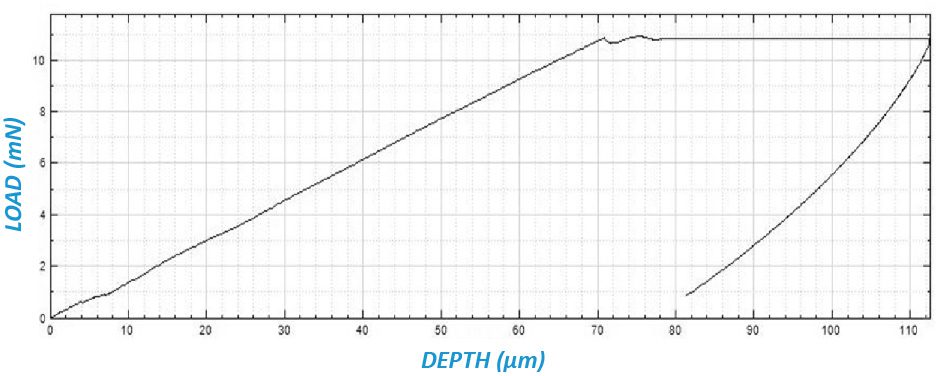

하이드로젤은 테스트 파라미터 선택 및 시료 준비와 같은 나노인덴테이션에 고유한 문제를 야기합니다. 많은 나노인덴테이션 시스템은 원래 다음과 같은 용도로 설계되지 않았기 때문에 큰 한계가 있습니다. 부드러운 소재에 적합합니다. 일부 나노 압입 시스템은 코일/자석 어셈블리를 사용하여 시료에 힘을 가합니다. 실제 힘 측정이 없기 때문에 연질 테스트 시 부정확하고 비선형적인 하중이 발생합니다. 재료. 접촉 지점을 결정하는 것은 매우 어렵습니다. 깊이는 실제로 측정되는 유일한 매개 변수입니다. 수심에서 경사 변화를 관찰하는 것은 거의 불가능합니다. 깊이 대 시간 플롯 중 인덴터 팁이 하이드로젤 소재에 접근하는 기간입니다.

이러한 시스템의 한계를 극복하기 위해 나노 모듈은 나노비아 기계 테스터 개별 로드 셀로 힘 피드백을 측정하여 부드럽거나 단단한 모든 유형의 재료에 대한 높은 정확도를 보장합니다. 압전 제어 변위는 매우 정확하고 빠릅니다. 이를 통해 코일/자석 어셈블리가 있고 힘 피드백이 없는 시스템이 설명해야 하는 많은 이론적 가정을 제거함으로써 점탄성 특성에 대한 탁월한 측정이 가능합니다.