소개

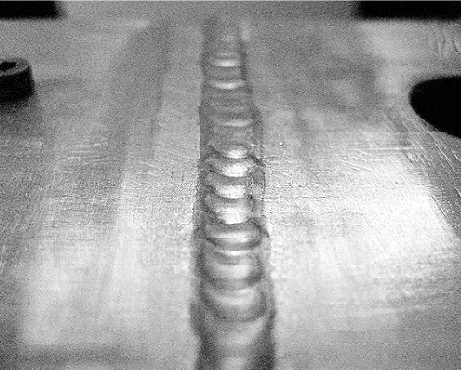

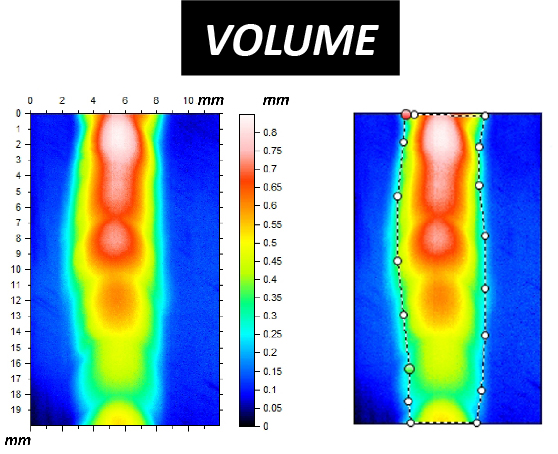

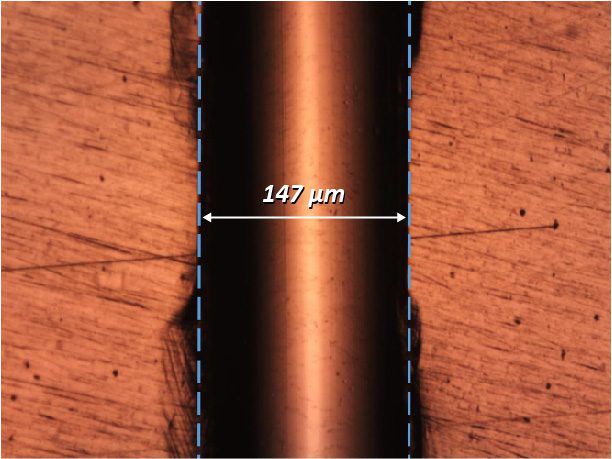

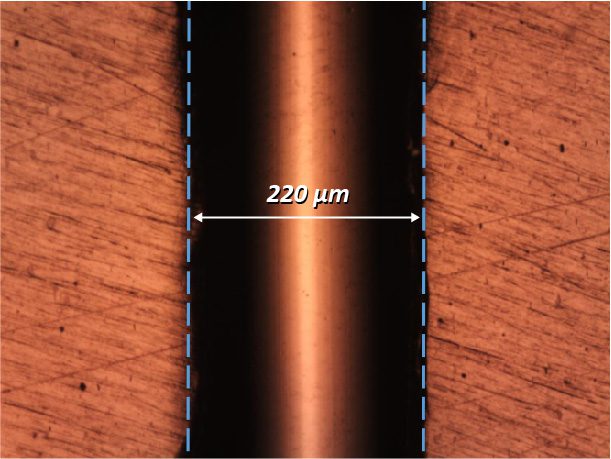

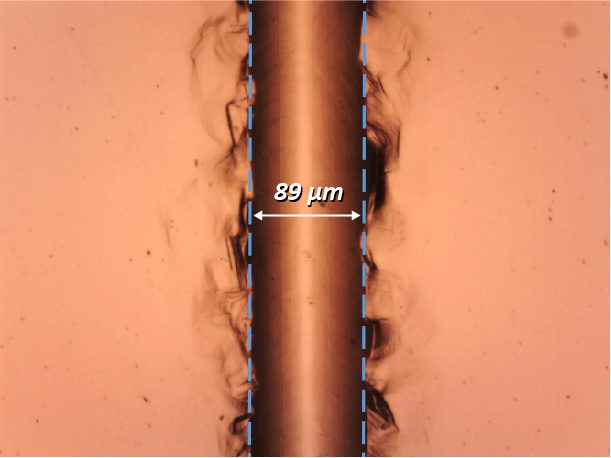

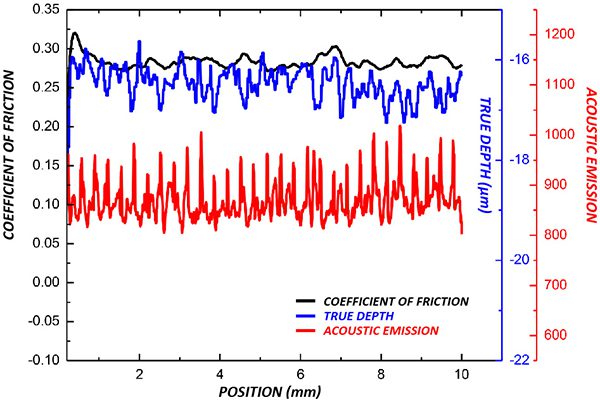

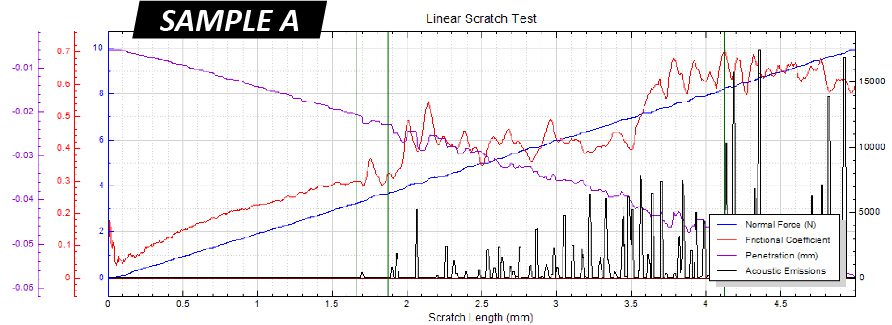

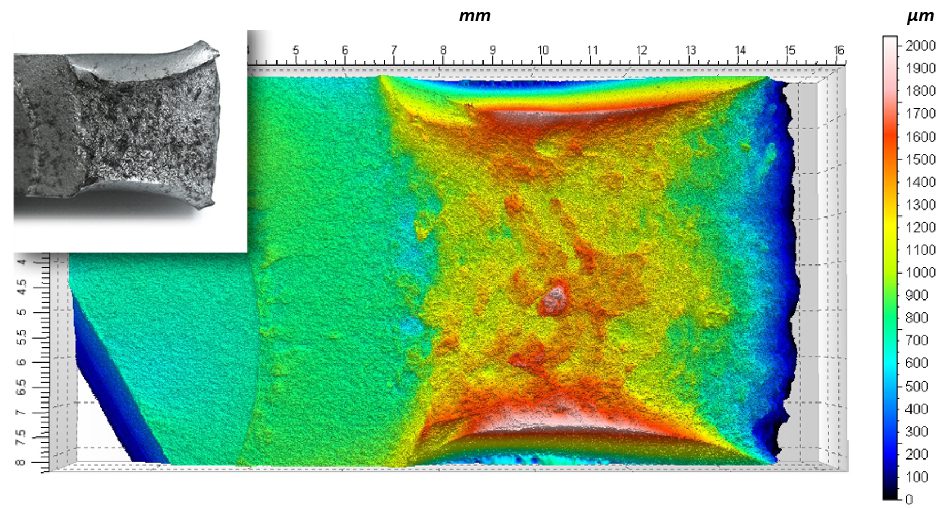

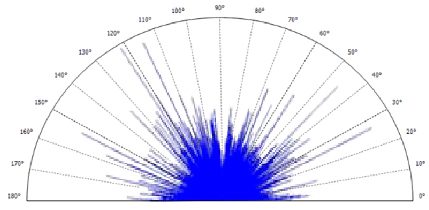

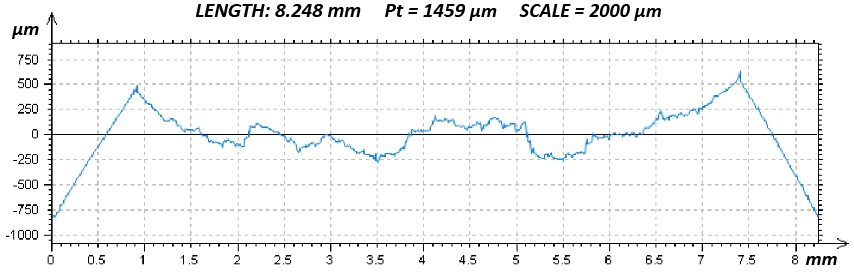

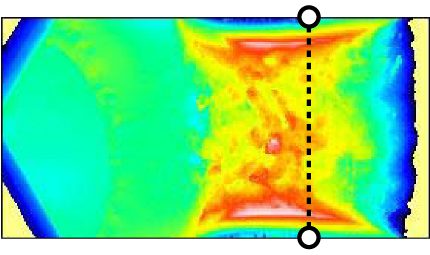

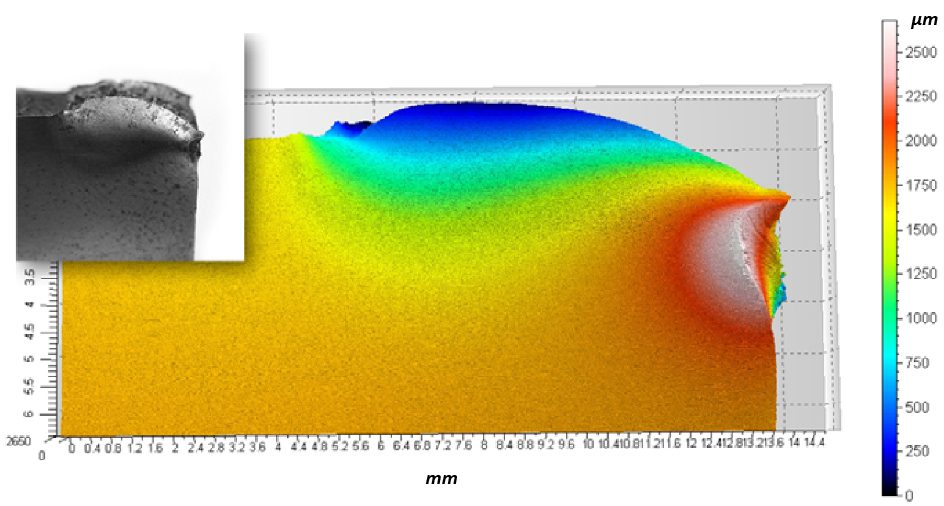

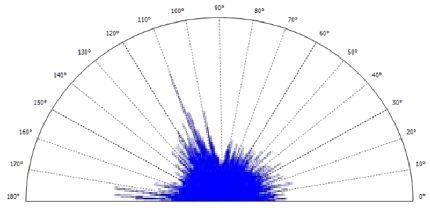

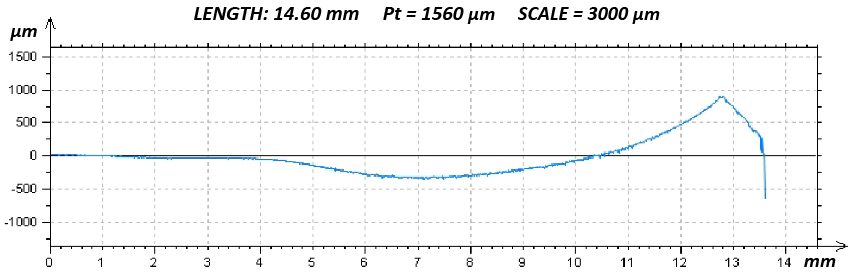

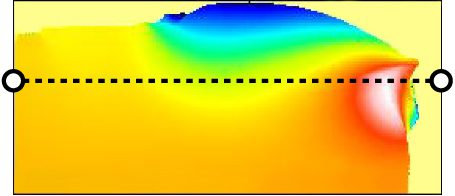

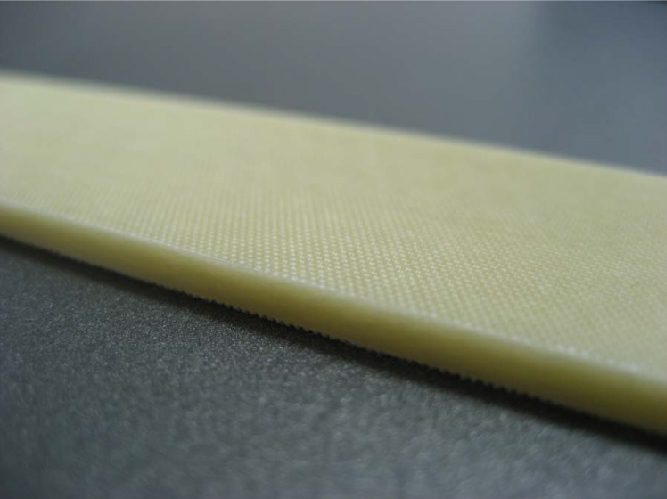

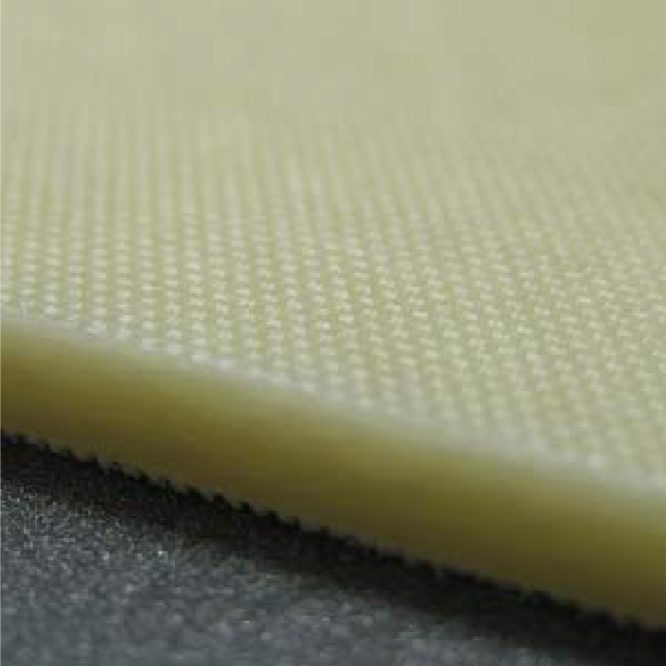

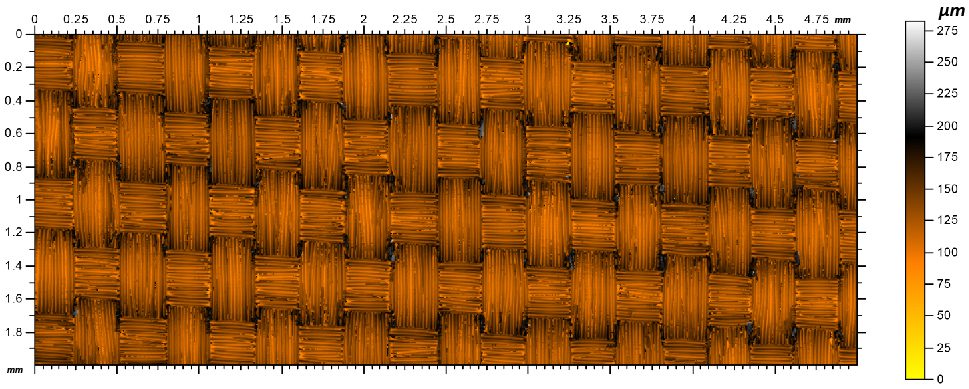

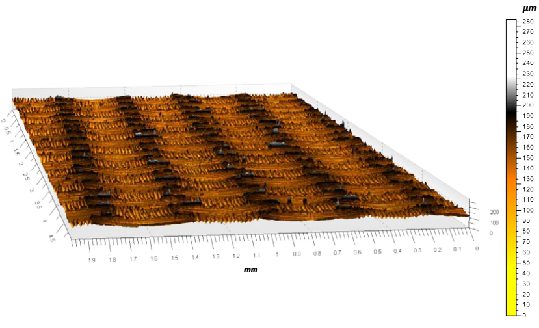

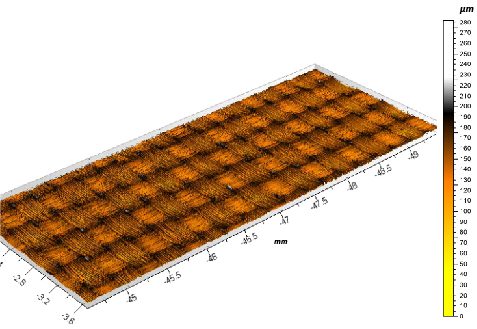

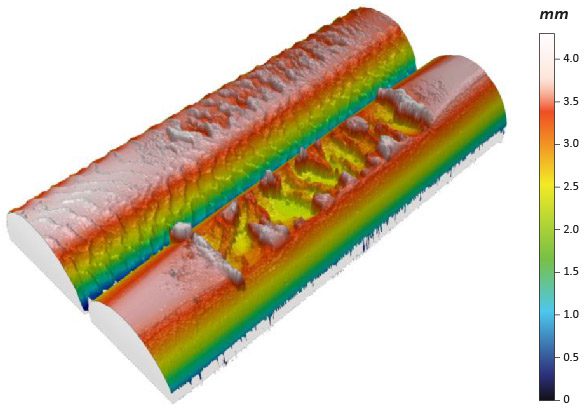

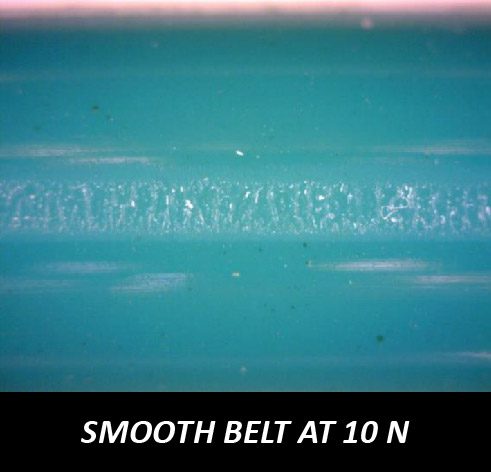

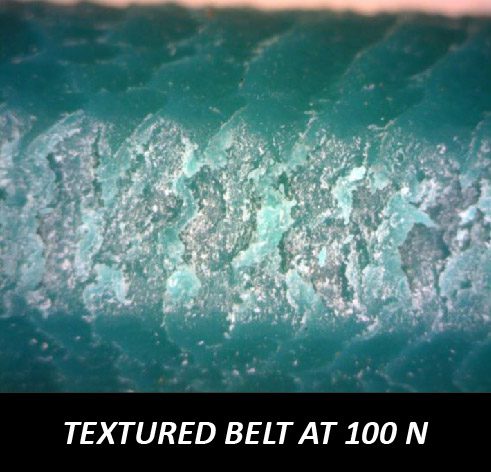

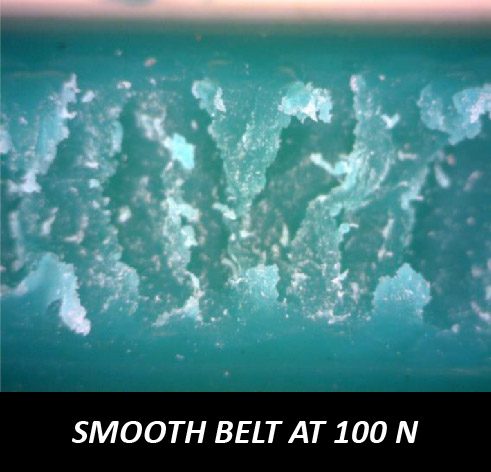

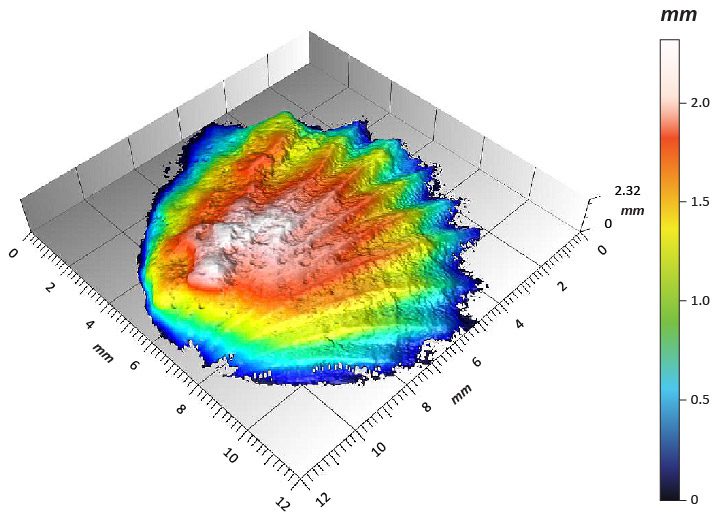

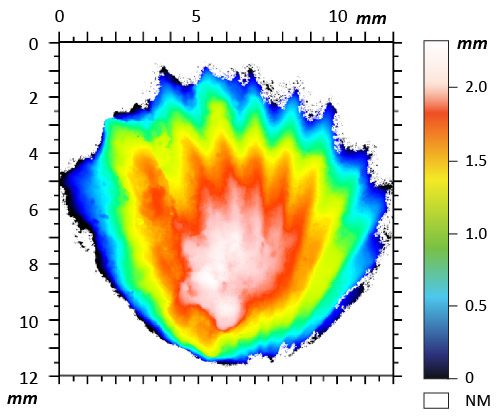

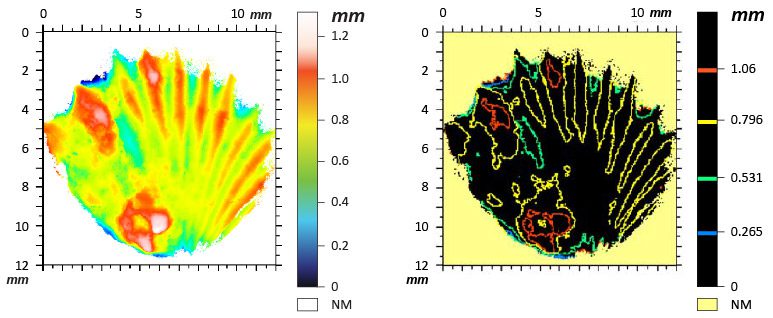

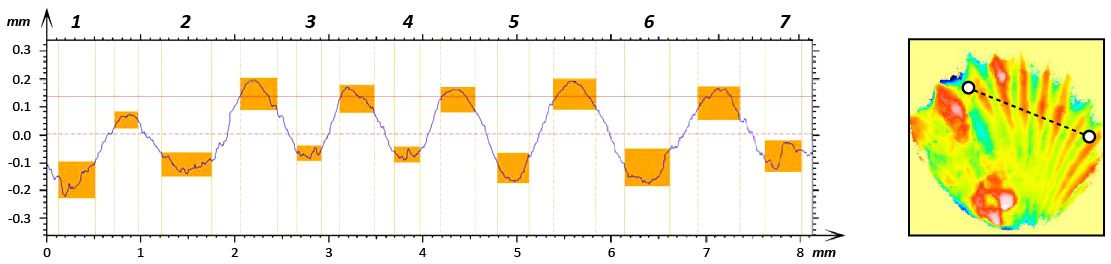

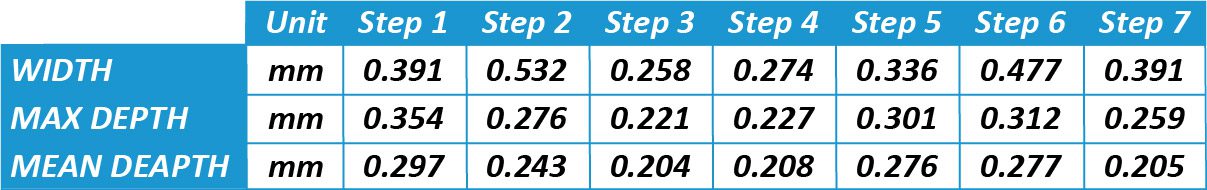

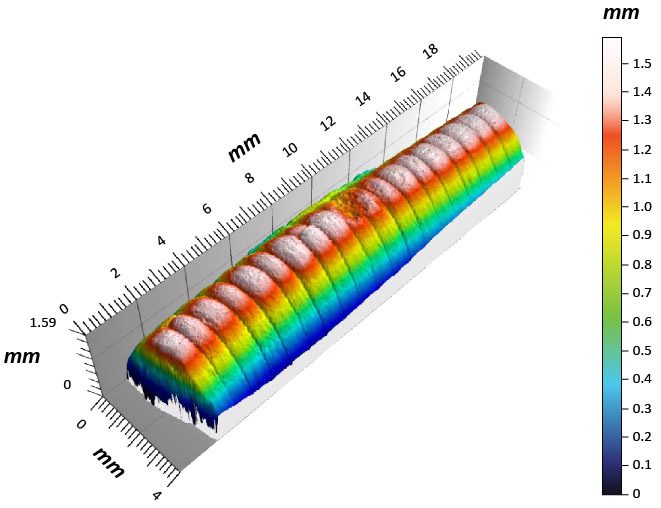

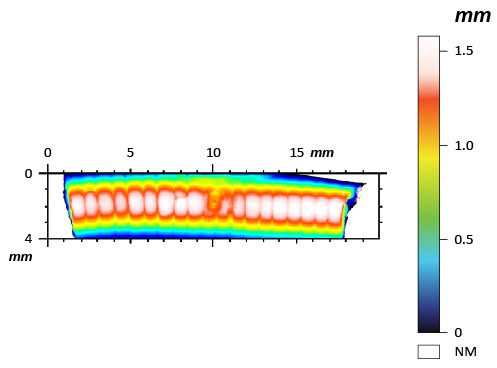

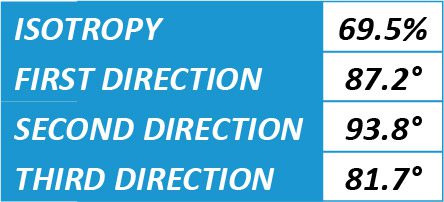

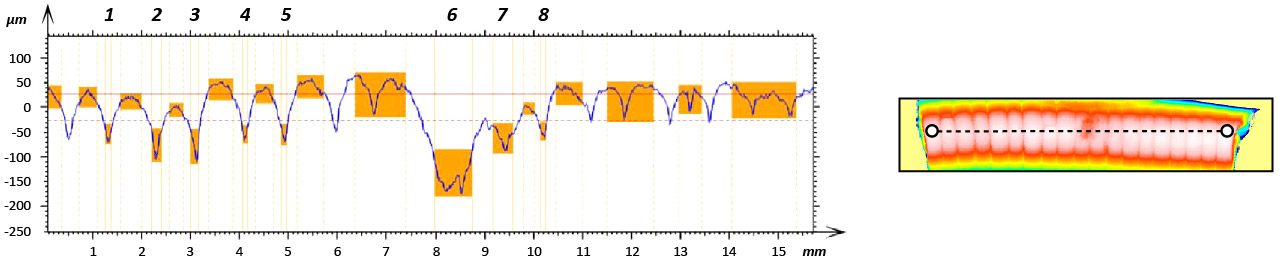

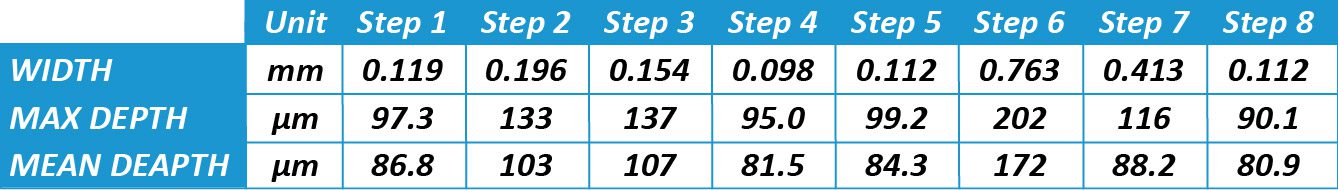

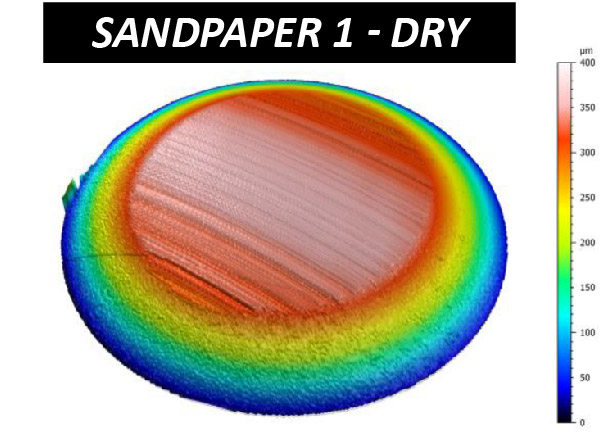

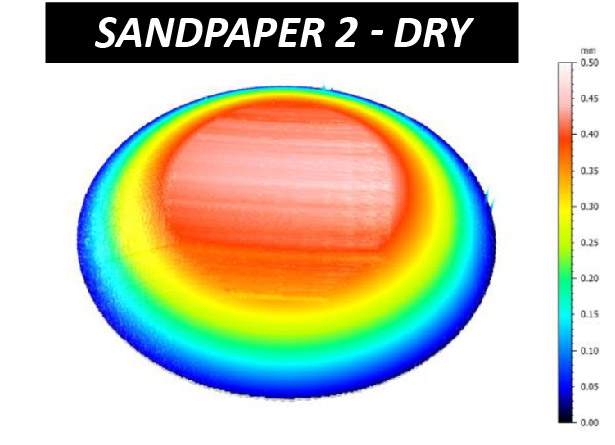

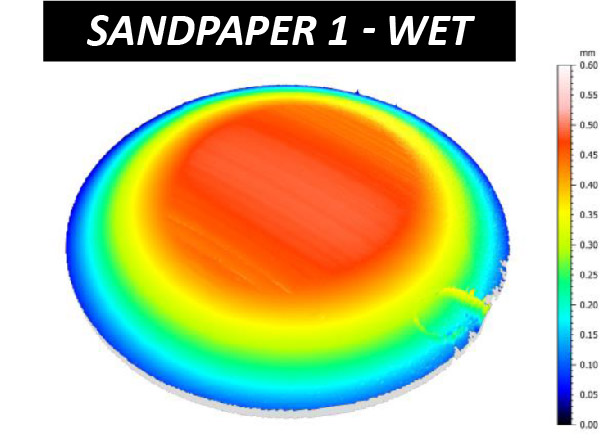

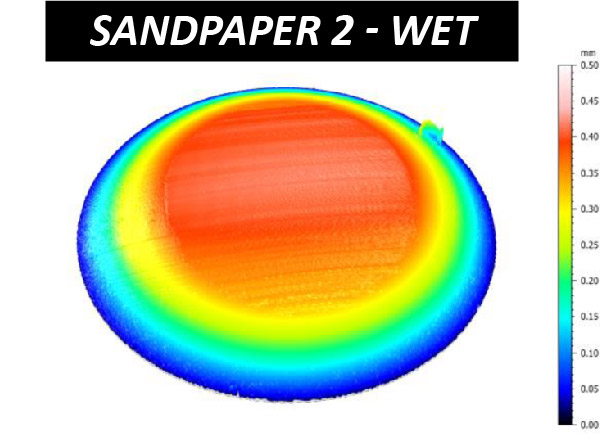

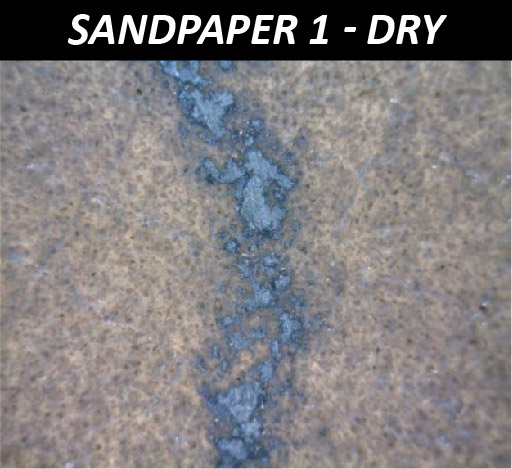

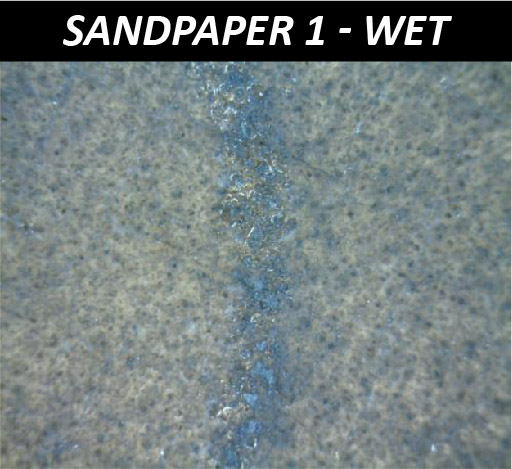

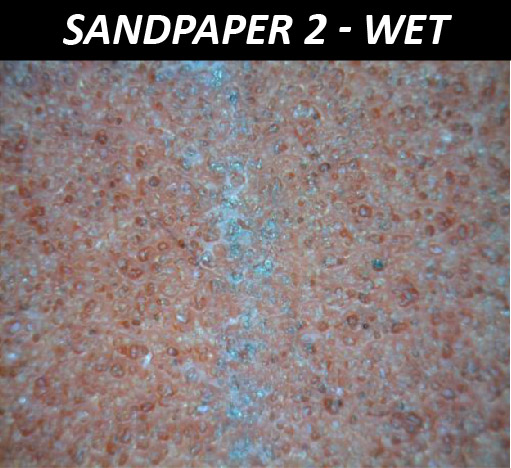

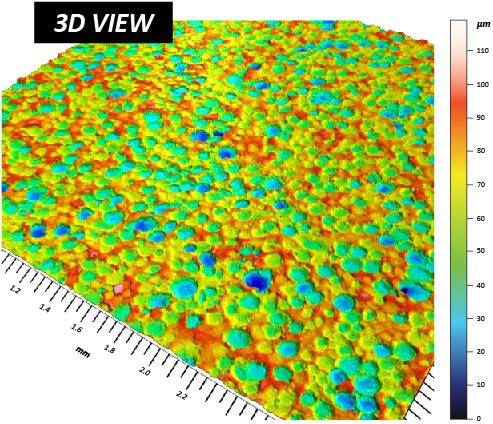

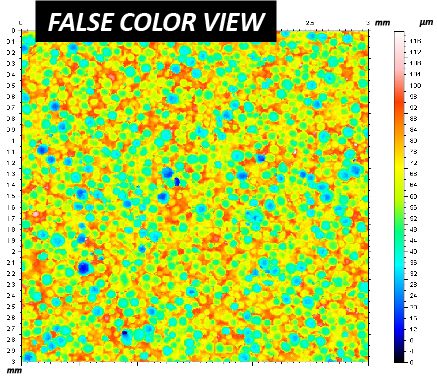

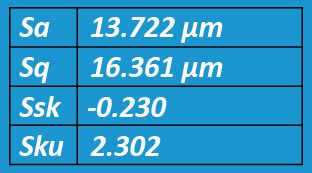

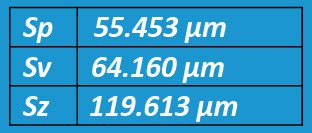

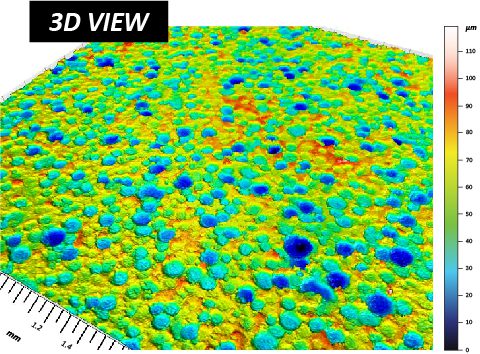

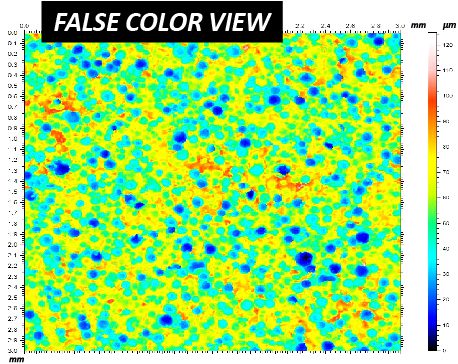

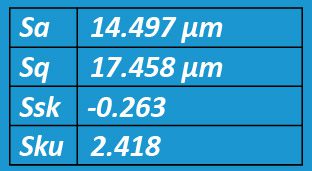

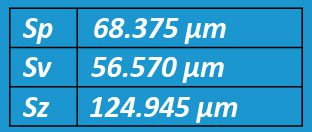

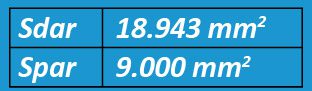

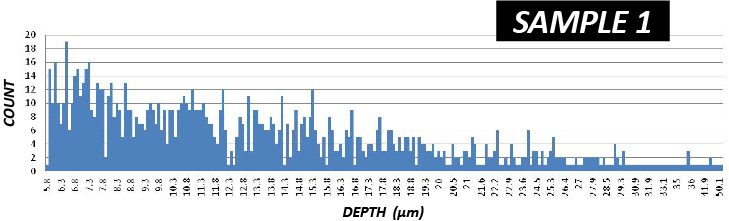

일반적으로 육안 검사로 수행되는 특정 용접을 극도로 정밀하게 조사하는 것이 중요해질 수 있습니다. 정밀 분석이 필요한 특정 영역에는 후속 검사 절차에 관계없이 표면 균열, 다공성 및 미충진 크레이터가 포함됩니다. 치수/형상, 부피, 거칠기, 크기 등과 같은 용접 특성은 모두 중요한 평가를 위해 측정할 수 있습니다.

용접 표면 검사를 위한 3D 비접촉식 프로파일로미터의 중요성

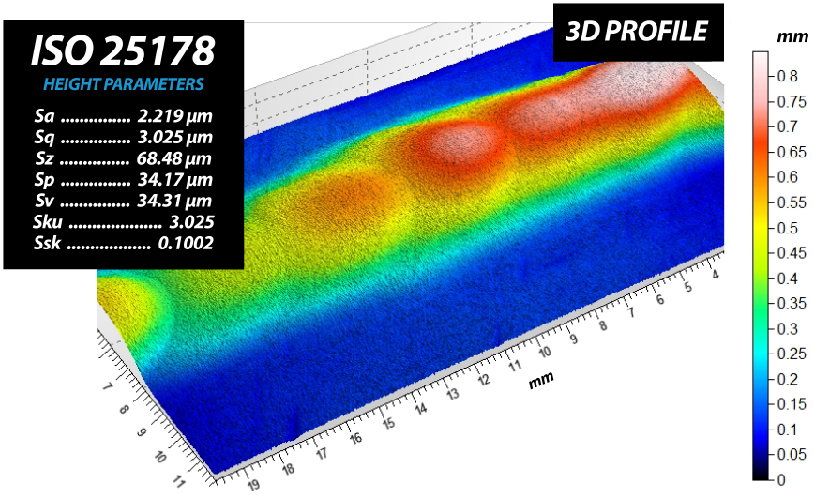

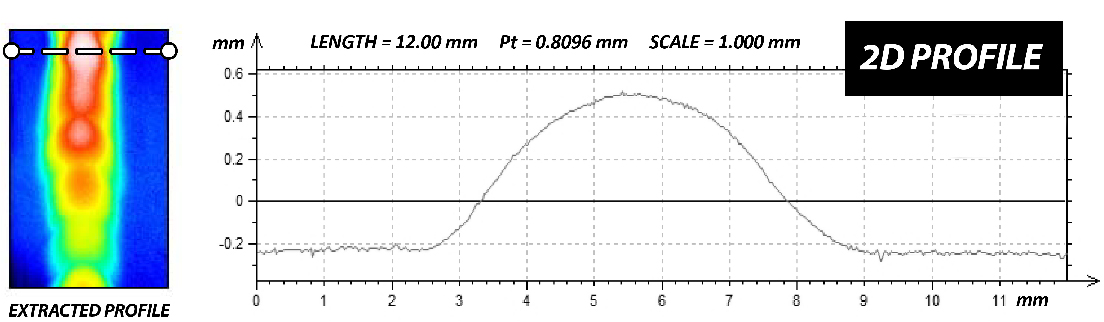

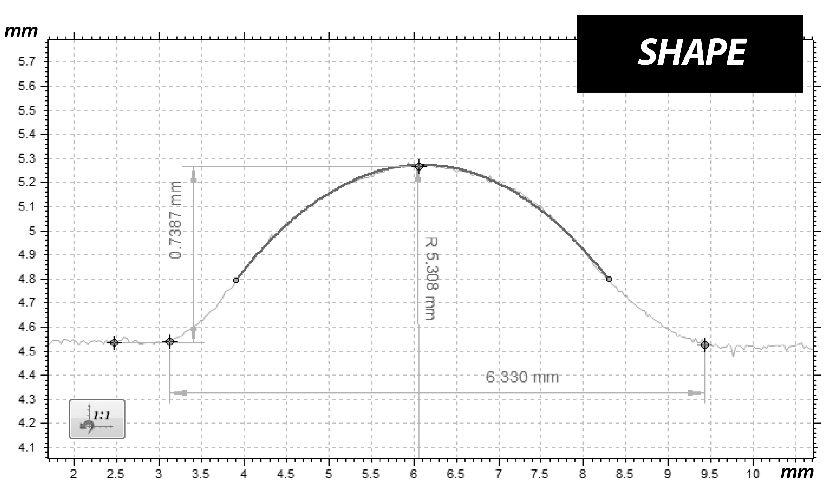

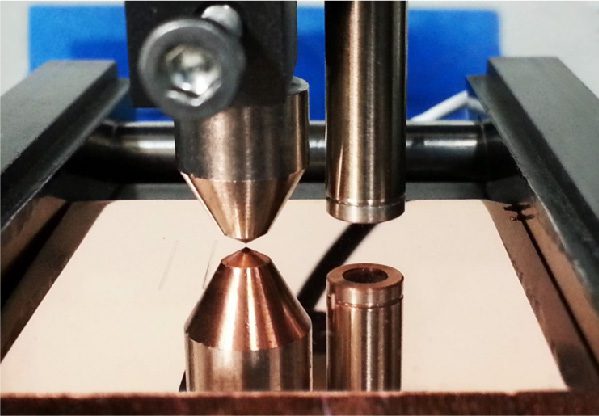

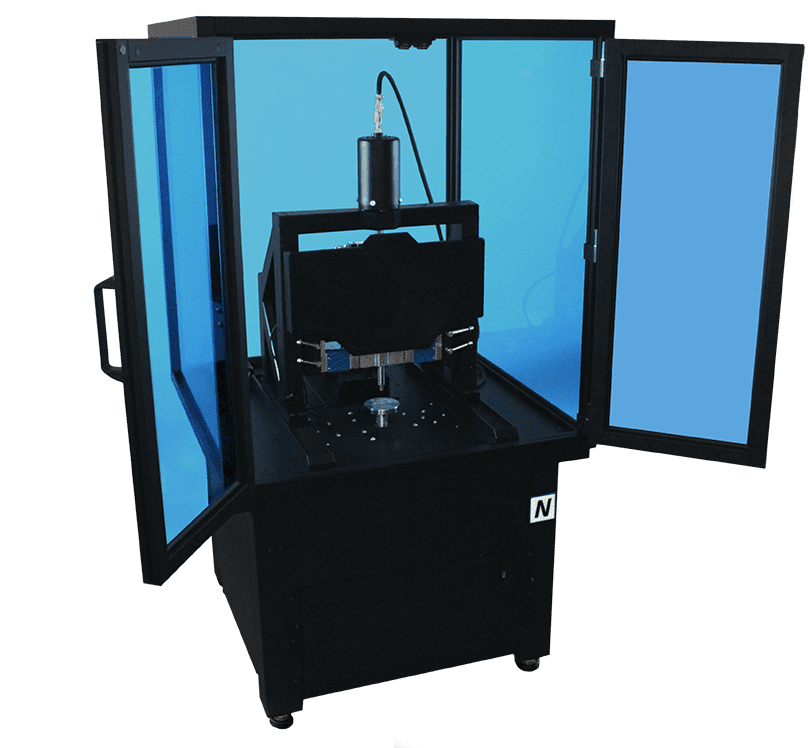

터치 프로브나 간섭계와 같은 다른 기술과 달리 NANOVEA는 3D 비접촉 프로파일로미터, 축 색수차를 사용하여 거의 모든 표면을 측정할 수 있으며, 개방형 스테이징으로 인해 샘플 크기가 크게 달라질 수 있으며 샘플 준비가 필요하지 않습니다. 나노부터 매크로까지의 범위는 샘플 반사나 흡수의 영향이 전혀 없는 표면 프로필 측정 중에 얻어지며, 높은 표면 각도를 측정하는 고급 기능을 갖추고 있으며 결과를 소프트웨어로 조작할 필요가 없습니다. 투명, 불투명, 반사성, 확산성, 광택성, 거친 재질 등 모든 재료를 쉽게 측정합니다. NANOVEA 휴대용 프로파일로미터의 2D 및 2D 기능은 실험실과 현장 모두에서 전체 용접 표면 검사에 이상적인 장비입니다.