소개

하드코트가 있든 없든 페인트는 가장 일반적으로 사용되는 코팅 중 하나입니다. 자동차, 벽, 가전제품 등 보호 코팅이 필요하거나 단순히 미적 목적이 있는 거의 모든 곳에서 페인트를 볼 수 있습니다. 기본 기질을 보호하기 위한 페인트에는 종종 페인트에 불이 붙는 것을 방지하거나 페인트의 색이 변하거나 갈라지는 것을 방지하는 화학 물질이 포함되어 있습니다. 미적 목적으로 사용되는 페인트는 종종 다양한 색상으로 제공되지만 반드시 기질을 보호하거나 긴 수명을 위한 것이 아닐 수도 있습니다.

그럼에도 불구하고 모든 페인트는 시간이 지남에 따라 약간의 풍화를 겪습니다. 페인트의 풍화는 종종 제조사가 의도한 것과 다른 특성을 만들 수 있습니다. 더 빨리 부서지거나 열에 의해 벗겨지거나 색이 바래거나 갈라질 수 있습니다. 시간이 지남에 따라 페인트의 특성이 다양하게 변하기 때문에 제조업체는 다양한 페인트를 제공합니다. 페인트는 개별 고객의 다양한 요구 사항을 충족하도록 맞춤 제작됩니다.

품질 관리를 위한 나노 스크래치 테스트의 중요성

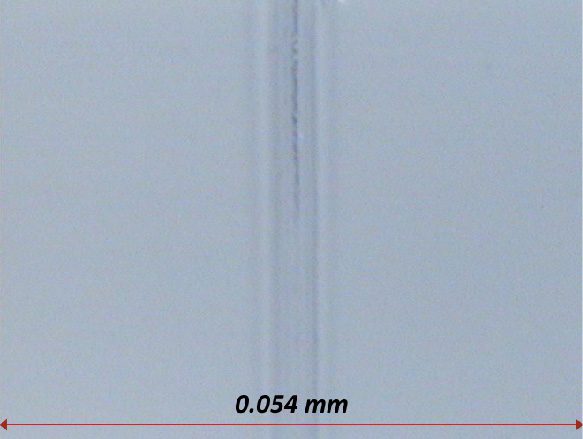

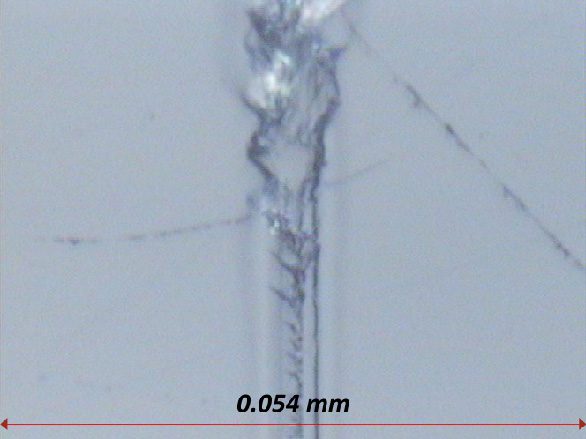

페인트 제조업체의 주요 관심사는 제품이 균열을 견딜 수 있는 능력입니다. 페인트가 갈라지기 시작하면 페인트가 도포된 기질을 보호하지 못하기 때문에 고객을 만족시키지 못합니다. 예를 들어, 나뭇가지가 자동차 측면에 부딪혀 페인트가 갈라지기 시작하면 페인트 제조업체는 페인트의 품질 저하로 인해 사업을 잃게 될 것입니다. 페인트 아래의 금속이 노출되면 새로운 노출로 인해 녹이 슬거나 부식되기 시작할 수 있기 때문에 페인트의 품질은 매우 중요합니다.

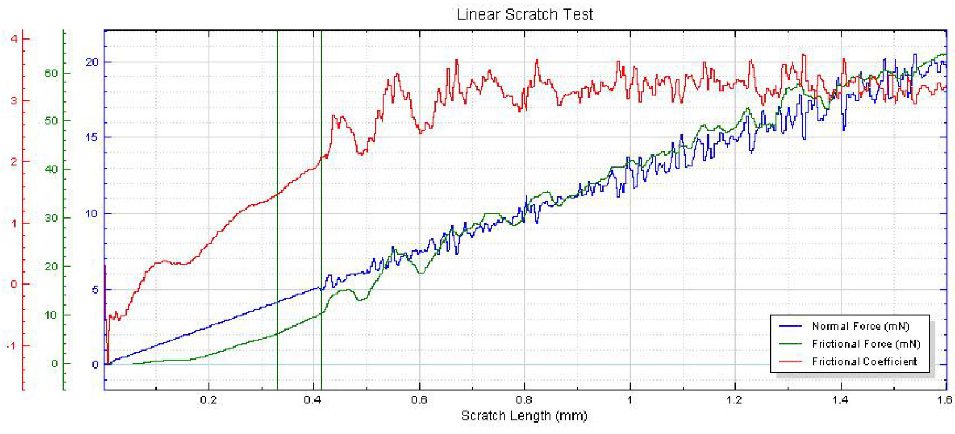

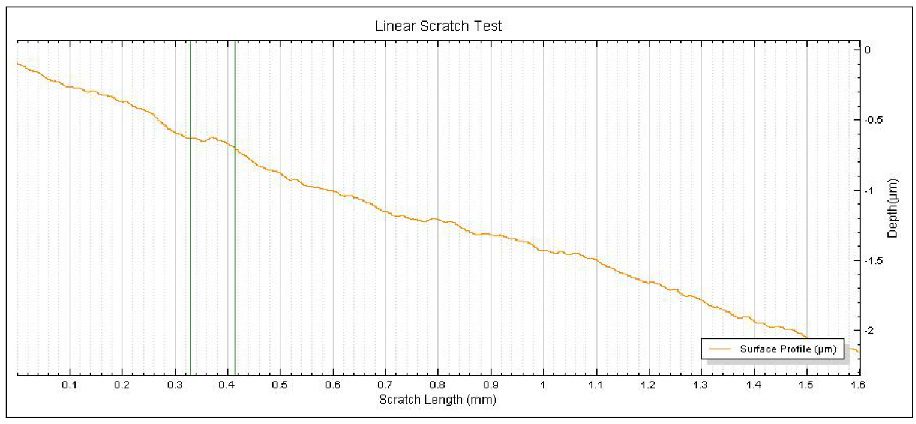

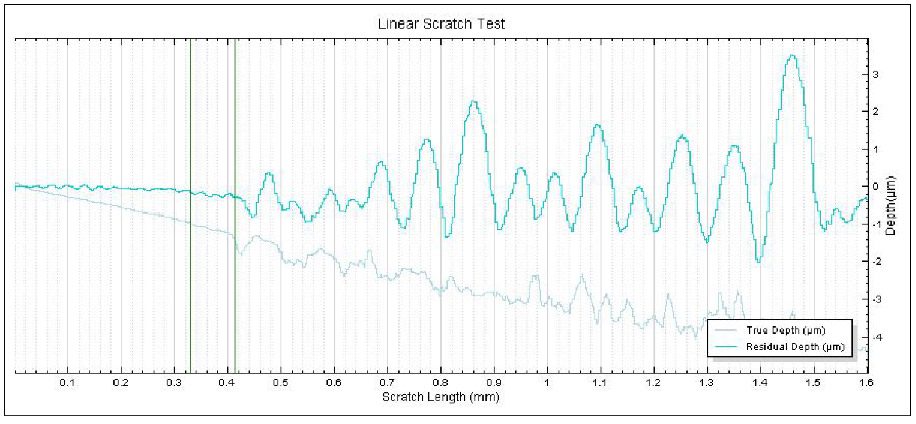

이와 같은 이유는 가정 및 사무용품, 전자제품, 장난감, 연구 도구 등 다양한 분야에 적용됩니다. 페인트를 처음 금속 코팅에 적용했을 때는 균열에 강할 수 있지만, 샘플에 풍화가 발생하면 시간이 지남에 따라 특성이 변할 수 있습니다. 그렇기 때문에 페인트 샘플을 풍화 단계에서 테스트하는 것이 매우 중요합니다. 높은 응력 하에서 균열은 불가피할 수 있지만, 제조업체는 소비자에게 최상의 제품을 제공하기 위해 시간이 지남에 따라 변화가 얼마나 약화될 수 있는지, 영향을 미치는 스크래치가 얼마나 깊어야 하는지 예측해야 합니다.