자동화된 광학 검사 소개

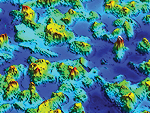

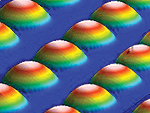

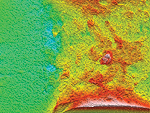

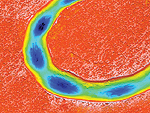

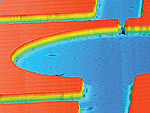

우수한 색채 공초점 기술을 사용하는 최첨단 광학 장치를 갖춘 나노베아 자동 광학 검사(AOI). 다른 비전 또는 레이저 기반 광학 검사 시스템보다 더 넓은 범위의 형상과 재료에 대해 나노에서 매크로 범위(프로파일 치수, 거칠기 마감 텍스처, 형상 형태 지형, 평탄도 휨, 체적 면적, 단차 높이 깊이 두께 등)를 측정하는 동안 자동으로 얻을 수 있습니다. 다양한 광학 펜을 사용하여 광학 검사로 무한한 범위의 애플리케이션을 정밀하게 측정할 수 있습니다. 나노베아 광학 검사는 시료 반사율의 영향을 전혀 받지 않으며, 시료 전처리가 필요 없고 높은 표면 각도를 측정할 수 있는 고급 기능을 갖추고 있습니다. 투명, 불투명, 반사, 확산, 광택, 거칠기 등 모든 재료를 쉽게 측정할 수 있습니다. 다른 광학 측정 기술과 달리 이미징 스티칭 없이 넓은 표면적을 정밀하게 측정할 수 있습니다. 나노베아 프로파일로미터는 인덱싱 컨베이어와 인라인 또는 온라인용으로 맞춤형 크기, 속도, 스캐닝 기능, 클래스 1 클린룸 규정 준수를 통해 구축할 수 있습니다. 나노베아 벤치탑에 대해 자세히 알아보기 프로파일러. *AOI 시스템에 대한 자세한 사양은 나노베아에 직접 문의하시기 바랍니다.

자동화된 광학 검사

나노부터 매크로 범위까지

검사

시스템 및 소프트웨어

HS2000 프로파일로미터 | 자동화된 광학 검사

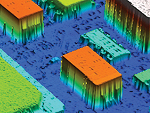

동급 대부분의 검사 시스템보다 50배 빠른 속도로 자동화된 광학 검사를 수행합니다. 검사 속도는 최대 1m/s, 데이터 수집은 최대 31KHz에 달해 시간 제약이 많은 생산 및 품질 관리 환경에서 중요한 검사를 수행할 수 있습니다. HS1000은 대부분 화강암으로 제작되어 안정성이 뛰어나며 인클로저 워크스테이션 옵션과 함께 제공되어 완전히 독립된 독립형 계측기로 사용할 수 있습니다. 또한 HS1000은 180포인트 라인 센서를 장착할 수 있어 최대 180배 빠른 검사 속도를 제공하며 1m/s 스테이지 속도와 최대 324,000의 획득 속도를 제공합니다. 고속 자동화 및 품질 관리 환경에 이상적인 옵션입니다. HS1000 프로파일로미터의 최적화된 버전은 광전지, 마이크로일렉트로닉스 및 아스피어 생산 환경에 맞게 제작되었습니다. 초당 최대 31,000개의 포인트를 획득하고 최대 1m x 1m의 스캔 영역을 고속으로 처리할 수 있습니다. 마이크로전자 평탄도에서 태양전지 평탄도, 비구면 지형 및 치수에 이르기까지 다양한 측정이 가능합니다. 품질 관리 검사를 위해 독립형 또는 인라인 통합으로 사용할 수 있습니다.

- 고속 - 자동화 - 사용자 친화적 기술 - (PRVision) 이미지 패턴 인식 - 향상된 화강암 구조 - 안전 인클로저 워크스테이션 - 인덱싱 컨베이어 또는 인라인 통합 옵션 - 초당 31,000포인트 및 인라인 품질 관리를 위한 최대 1m x 1m 스캔 영역

소프트웨어 | 2D 패턴 인식 및 3D 분석

PRVision 사용자가 학습한 이미지 파일에서 특징을 자동으로 인식합니다. 관심 있는 모든 특징을 자동으로 인식하면서 표면을 스캔한 다음, 발견된 모든 특징을 자동으로 측정하거나 사용자가 선택한 몇 가지 특징을 자동으로 측정합니다. PRVision 는 매크로 측정 중에 샘플 방향을 참조하는 데 사용할 수도 있으며, 샘플을 홀더에서 로드하거나 언로드할 때 발생하는 회전 또는 변위를 자동으로 보정합니다. 이 옵션을 사용하면 표면 패턴이나 여러 샘플을 측정할 때 설정 시간을 크게 줄일 수 있습니다. 나노베아 3D 소프트웨어는 추가 분석에 사용되는 수집 소프트웨어입니다. 이 소프트웨어를 통해 사용자는 측정할 영역 또는 선의 크기와 측정의 측면 해상도를 정의할 수 있습니다. 또한 이 소프트웨어는 단면도, 하향식 및 3차원 보기의 세 가지 측정 보기를 실시간으로 제공합니다. 작은 표면을 쉽게 찾고 측정할 수 있도록 중심 재조정 기능을 사용하면 스캔한 이미지를 가리키고 클릭하여 다음 스캔의 중심을 특정 지점으로 재조정하거나 옵션으로 제공되는 오프셋 비디오 카메라의 포인트 앤 클릭 기능을 사용할 수 있습니다. 이 두 가지 기능을 결합하면 특징과 결함을 자동으로 감지하고 위치를 기억한 다음 해당 영역을 3D로 측정할 수 있는 기능을 사용할 수 있습니다. 2D 및 3D 데이터를 사용하여 치수, 모양, 거칠기, 부피 등을 사전 정의된 합격/불합격 매개변수와 비교할 수 있습니다.