월간 아카이브: 11월 2019

폴리머의 마찰학

소개

폴리머는 다양한 용도로 광범위하게 사용되어 왔으며 일상 생활에서 없어서는 안 될 필수품이 되었습니다. 호박, 실크, 천연 고무와 같은 천연 폴리머는 인류 역사에서 필수적인 역할을 해왔습니다. 합성 폴리머의 제조 공정은 인성, 점탄성, 자체 윤활성 등 고유한 물리적 특성을 달성하기 위해 최적화될 수 있습니다.

폴리머의 마모와 마찰의 중요성

폴리머는 일반적으로 타이어, 베어링 및 컨베이어 벨트와 같은 마찰 응용 분야에 사용됩니다.

폴리머의 기계적 특성, 접촉 조건, 마모 과정에서 형성되는 이물질 또는 전사막의 특성에 따라 다양한 마모 메커니즘이 발생합니다. 폴리머가 서비스 조건에서 충분한 내마모성을 갖도록 하려면 신뢰할 수 있고 정량화할 수 있는 마찰 평가가 필요합니다. 마찰 평가를 통해 다양한 폴리머의 마모 거동을 제어 및 모니터링 방식으로 정량적으로 비교하여 대상 애플리케이션에 적합한 소재 후보를 선택할 수 있습니다.

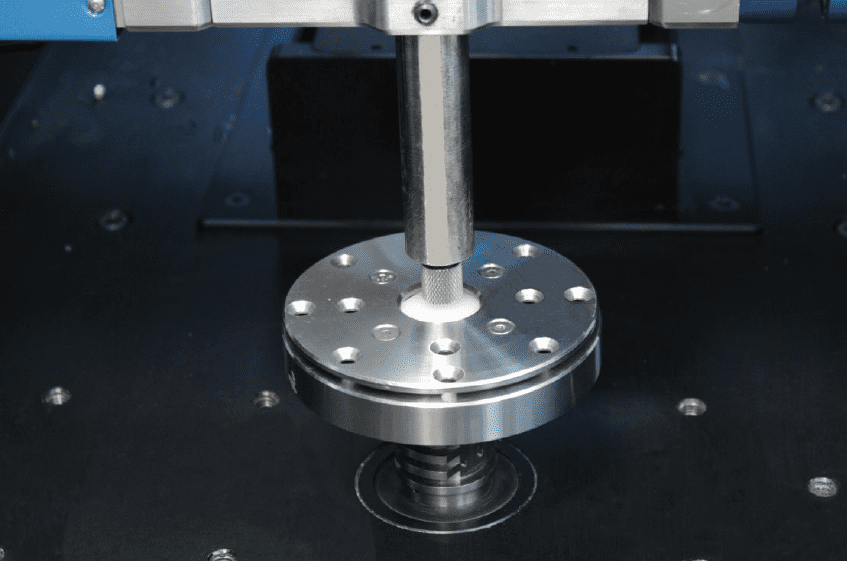

나노베아 트라이보미터는 ISO 및 ASTM을 준수하는 회전 및 선형 모드를 사용하여 반복 가능한 마모 및 마찰 테스트를 제공하며, 사전 통합된 하나의 시스템에서 고온 마모 및 윤활 모듈을 옵션으로 사용할 수 있습니다. 이 독보적인 제품군을 통해 사용자는 집중 응력, 마모, 고온 등 폴리머의 다양한 작업 환경을 시뮬레이션할 수 있습니다.

측정 목표

이번 연구에서 우리는 Nanovea가 트라이보미터 잘 제어되고 정량적인 방식으로 다양한 폴리머의 마찰 및 내마모성을 비교하는 데 이상적인 도구입니다.

테스트 절차

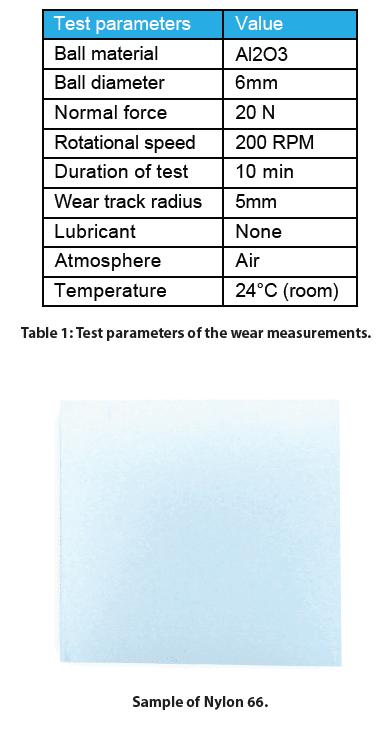

다양한 일반 폴리머의 마찰 계수(COF)와 내마모성은 Nanovea Tribometer로 평가되었습니다. Al2O3 볼은 카운터 재료(핀, 고정 샘플)로 사용되었습니다. 폴리머의 마모 트랙(동적 회전 샘플)은 다음을 사용하여 측정되었습니다. 비접촉 3D 프로파일로미터 테스트가 끝난 후 광학 현미경. 옵션으로 마모 테스트 중에 핀이 동적 샘플을 관통하는 깊이를 측정하기 위해 비접촉 내시경 센서를 사용할 수 있다는 점에 유의해야 합니다. 시험 변수는 표 1에 요약되어 있습니다. 마모율 K는 K=Vl(Fxs) 공식을 사용하여 평가되었으며, 여기서 V는 마모량, F는 일반 하중, s는 슬라이딩 거리입니다.

이 연구에서는 Al2O3 볼을 카운터 재료로 사용했습니다. 실제 적용 조건에서 두 시편의 성능을 보다 면밀히 시뮬레이션하기 위해 다른 고체 재료로 대체할 수 있습니다.

결과 및 토론

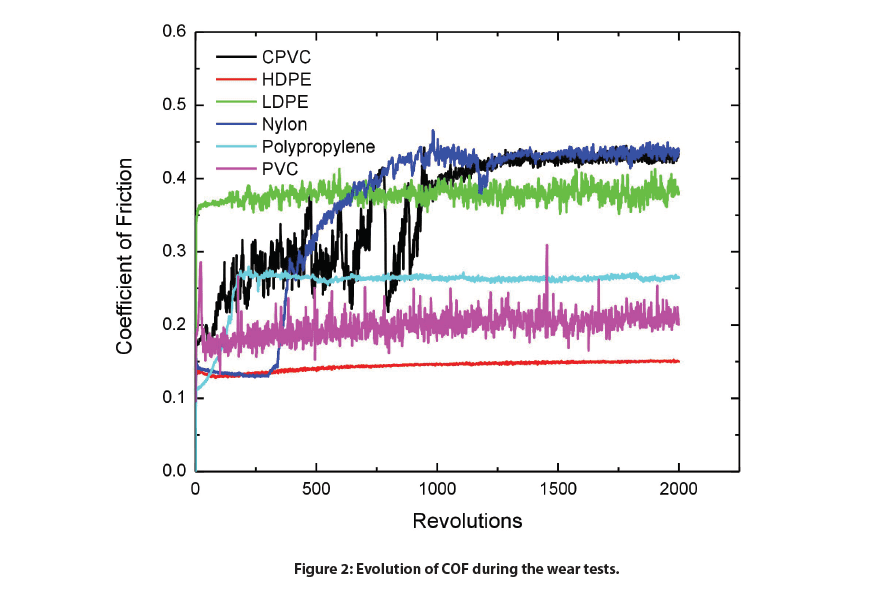

마모율은 재료의 서비스 수명을 결정하는 데 중요한 요소이며 마찰은 마찰 응용 분야에서 중요한 역할을 합니다. 그림 2는 마모 테스트 중 Al2O3 볼에 대한 다양한 폴리머의 COF 변화를 비교한 것입니다. COF는 고장이 발생하고 마모 공정이 새로운 단계로 진입하는 시점을 나타내는 지표로 작용합니다. 테스트된 폴리머 중 HDPE는 마모 테스트 내내 ~0.15의 가장 낮은 일정한 COF를 유지했습니다. 부드러운 COF는 안정적인 트라이보 접촉이 형성되었음을 의미합니다.

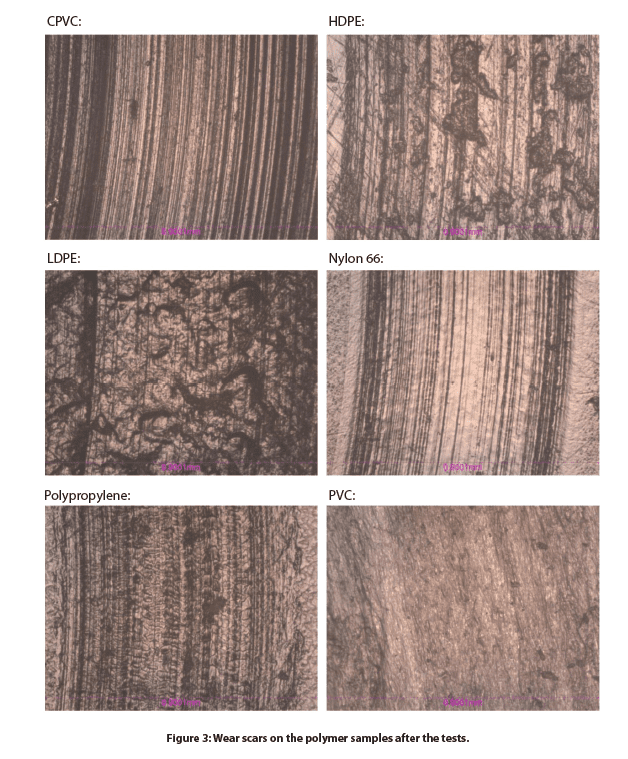

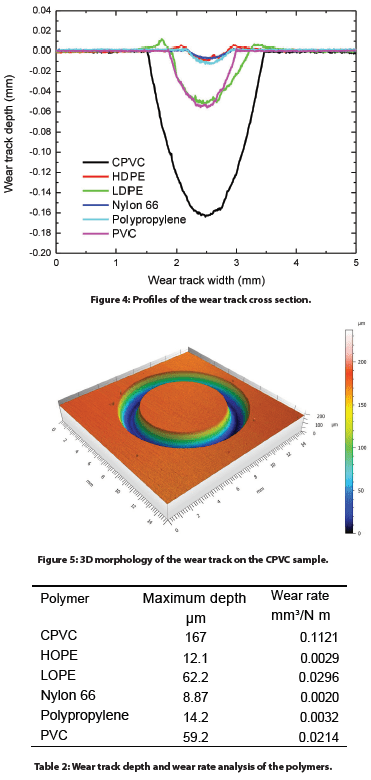

그림 3과 그림 4는 광학 현미경으로 테스트를 측정한 후 폴리머 샘플의 마모 트랙을 비교한 것입니다. 현장 비접촉식 3D 프로파일로미터는 폴리머 샘플의 마모량을 정밀하게 측정하여 각각 0.0029, 0.0020 및 0.0032m3/N m의 마모율을 정확하게 계산할 수 있습니다. 이에 비해 CPVC 샘플은 0.1121m3/N m의 가장 높은 마모율을 보였으며, CPVC의 마모 트랙에는 깊은 평행 마모 흉터가 존재합니다.

결론

폴리머의 내마모성은 서비스 성능에 중요한 역할을 합니다. 이 연구에서는 나노베아 트라이보미터가 다양한 폴리머의 마찰 계수와 마모율을 평가하는 것을 보여주었습니다.

잘 제어되고 정량적인 방식으로. HDPE는 테스트한 폴리머 중 가장 낮은 0.15의 COF를 보였습니다. HDPE, 나일론 66 및 폴리프로필렌 샘플은 각각 0.0029, 0.0020 및 0.0032 m3/N m의 낮은 마모율을 보였습니다. 낮은 마찰과 뛰어난 내마모성이 결합된 HDPE는 폴리머 마찰 응용 분야에 적합한 후보입니다.

현장 비접촉식 3D 프로파일로미터는 정밀한 마모량 측정이 가능하며 마모 트랙의 세부적인 형태를 분석할 수 있는 도구를 제공하여 마모 메커니즘에 대한 근본적인 이해에 대한 통찰력을 제공합니다.

이제 애플리케이션에 대해 이야기해 보겠습니다.

3D 프로파일 측정을 통한 허니콤 패널 표면 마감

소개

허니콤 패널 표면의 거칠기, 다공성 및 질감은 최종 패널 설계를 위해 정량화해야 하는 중요한 요소입니다. 이러한 표면 품질은 패널 표면의 미적 및 기능적 특성과 직접적인 상관관계가 있습니다. 표면 질감과 다공성을 더 잘 이해하면 패널 표면 처리 및 제조 가능성을 최적화하는 데 도움이 될 수 있습니다. 허니콤 패널의 정량적이고 정밀하며 신뢰할 수 있는 표면 측정은 애플리케이션 및 도장 요구 사항에 대한 표면 매개변수를 제어하는 데 필요합니다. 나노비아 3D 비접촉 센서는 이러한 패널 표면을 정밀하게 측정할 수 있는 고유한 색채 공초점 기술을 활용합니다.

측정 목표

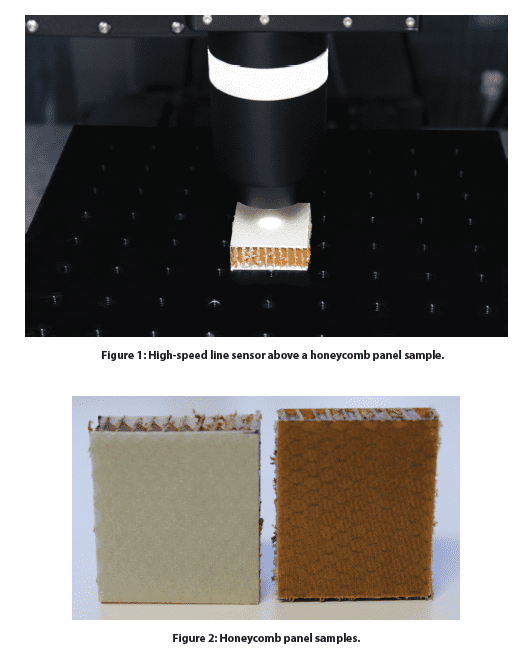

본 연구에서는 고속 라인 센서가 장착된 Nanovea HS2000 플랫폼을 사용하여 표면 마감이 다른 두 개의 허니컴 패널을 측정하고 비교했습니다. 나노베아를 선보입니다. 비접촉 프로파일로미터빠르고 정확한 3D 프로파일링 측정과 표면 마감에 대한 포괄적이고 심층적인 분석을 제공하는 의 능력입니다.

결과 및 토론

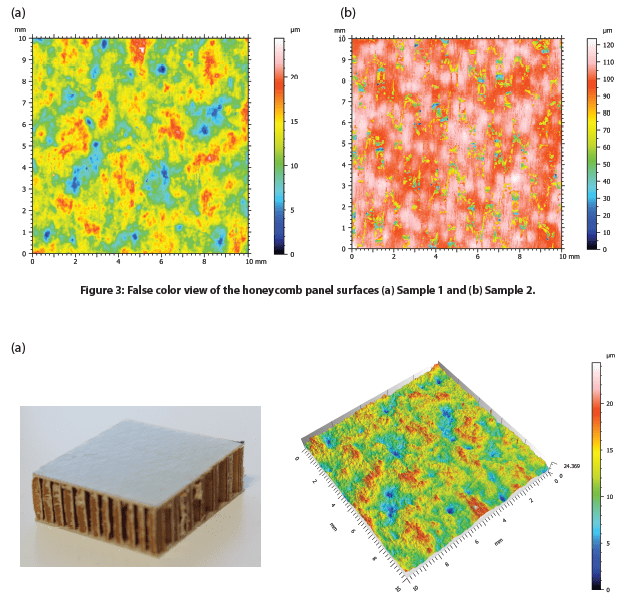

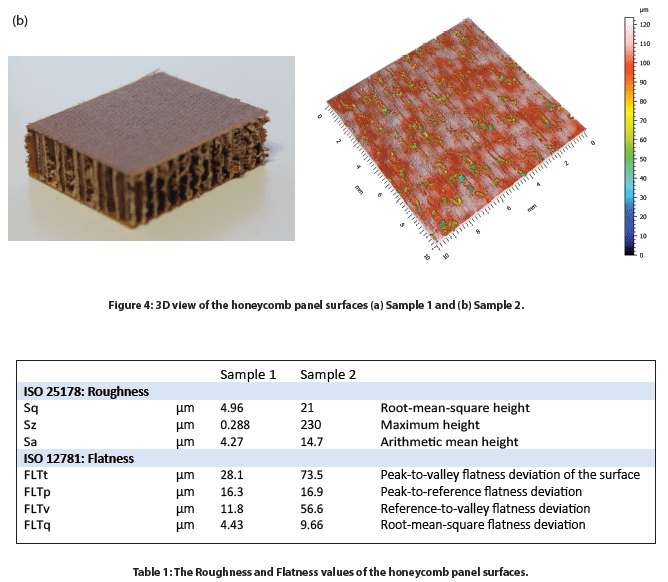

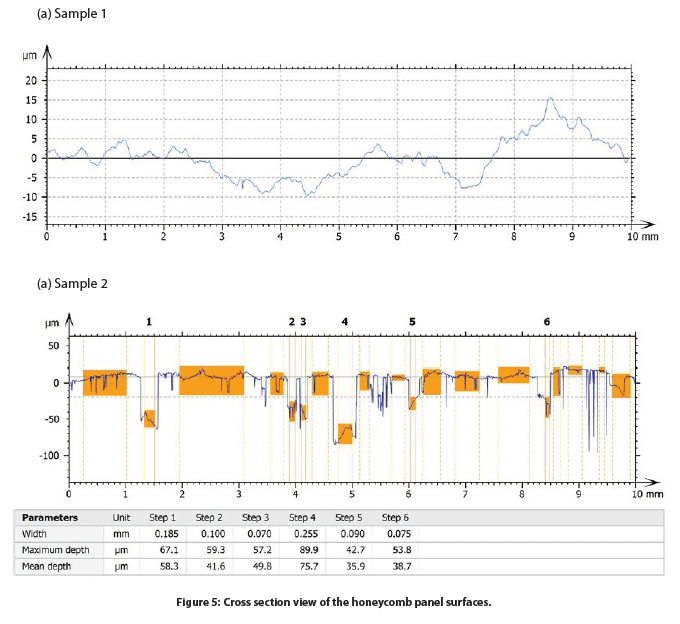

다양한 표면 마감을 가진 두 개의 허니콤 패널 샘플, 즉 샘플 1과 샘플 2의 표면을 측정했습니다. 샘플 1과 샘플 2 표면의 가색 및 3D 뷰는 각각 그림 3과 그림 4에 나와 있습니다. 거칠기 및 평탄도 값은 고급 분석 소프트웨어로 계산되었으며 표 1에서 비교됩니다. 샘플 2는 샘플 1에 비해 더 다공성 표면을 나타냅니다. 그 결과, 샘플 2의 거칠기 Sa는 14.7µm로 샘플 1의 Sa 값인 4.27µm에 비해 더 높습니다.

벌집 패널 표면의 2D 프로파일을 그림 5에서 비교하여 샘플 표면의 여러 위치에서 높이 변화를 시각적으로 비교할 수 있습니다. 샘플 1은 가장 높은 피크와 가장 낮은 골짜기 위치 사이에 약 25µm의 높이 변화가 있음을 관찰할 수 있습니다. 반면에 샘플 2는 2D 프로파일 전체에 걸쳐 여러 개의 깊은 기공을 보여줍니다. 고급 분석 소프트웨어는 그림 4.b 샘플 2의 표에 표시된 것처럼 상대적으로 깊은 6개의 기공을 자동으로 찾아 깊이를 측정할 수 있는 기능을 갖추고 있습니다. 6개의 기공 중 가장 깊은 기공은 최대 깊이가 거의 90µm에 달합니다(4단계).

샘플 2의 기공 크기와 분포를 추가로 조사하기 위해 기공 평가를 수행하고 다음 섹션에서 논의했습니다. 슬라이스 보기는 그림 5에 표시되어 있으며 결과는 표 2에 요약되어 있습니다. 그림 5에서 파란색으로 표시된 기공이 샘플 표면에 비교적 균일하게 분포되어 있는 것을 관찰할 수 있습니다. 기공의 투영 면적은 전체 샘플 표면의 18.9%를 차지합니다. 전체 기공의 mm²당 부피는 ~0.06 mm³입니다. 기공의 평균 깊이는 42.2 µm이고 최대 깊이는 108.1 µm입니다.

결론

이 애플리케이션에서는 고속 라인 센서가 장착된 나노베아 HS2000 플랫폼이 허니콤 패널 샘플의 표면 마감을 빠르고 정확하게 분석하고 비교하는 데 이상적인 도구임을 보여주었습니다. 고급 분석 소프트웨어와 결합된 고해상도 프로파일 측정 스캔을 통해 허니콤 패널 샘플의 표면 마감을 종합적이고 정량적으로 평가할 수 있습니다.

여기에 표시된 데이터는 분석 소프트웨어에서 사용할 수 있는 계산의 일부에 불과합니다. 나노베아 프로파일로미터는 반도체, 마이크로전자, 태양광, 광섬유, 자동차, 항공우주, 야금, 기계 가공, 코팅, 제약, 생의학, 환경 및 기타 여러 산업 분야의 광범위한 응용 분야에서 거의 모든 표면을 측정합니다.

이제 애플리케이션에 대해 이야기해 보겠습니다.

나노 인덴테이션을 이용한 스트레스 이완 측정

소개

점탄성 소재는 점성과 탄성 소재 특성을 모두 가지고 있는 것이 특징입니다. 이러한 소재는 일정한 변형 하에서 시간에 따른 응력 감소(응력 '이완')가 발생하여 초기 접촉력이 크게 손실될 수 있습니다. 응력 이완은 재료의 유형, 질감, 온도, 초기 응력 및 시간에 따라 달라집니다. 응력 이완을 이해하는 것은 특정 용도에 필요한 강도와 유연성(이완)을 갖춘 최적의 소재를 선택하는 데 매우 중요합니다.

스트레스 이완 측정의 중요성

ASTM E328i, "재료 및 구조물의 응력 이완을 위한 표준 시험 방법"에 따라, 압자를 사용하여 재료 또는 구조물에 미리 정해진 최대 힘에 도달할 때까지 처음에는 외력을 가합니다. 최대 힘에 도달하면 압자의 위치는 이 깊이에서 일정하게 유지됩니다. 그런 다음 압자의 위치를 유지하는 데 필요한 외력의 변화를 시간에 따른 함수로 측정합니다. 응력 이완 테스트의 어려움은 깊이를 일정하게 유지하는 것입니다. 나노베아 기계식 테스터의 나노 인덴테이션 모듈은 압전 액추에이터로 깊이에 대한 폐쇄형(피드백) 루프 제어를 적용하여 응력 이완을 정확하게 측정합니다. 액추에이터는 실시간으로 반응하여 깊이를 일정하게 유지하며, 고감도 하중 센서가 하중 변화를 측정하고 기록합니다. 이 테스트는 엄격한 샘플 치수 요구 사항 없이 거의 모든 유형의 재료에 대해 수행할 수 있습니다. 또한 단일 평면 시료에 대해 여러 테스트를 수행하여 테스트 반복성을 보장할 수 있습니다.

측정 목표

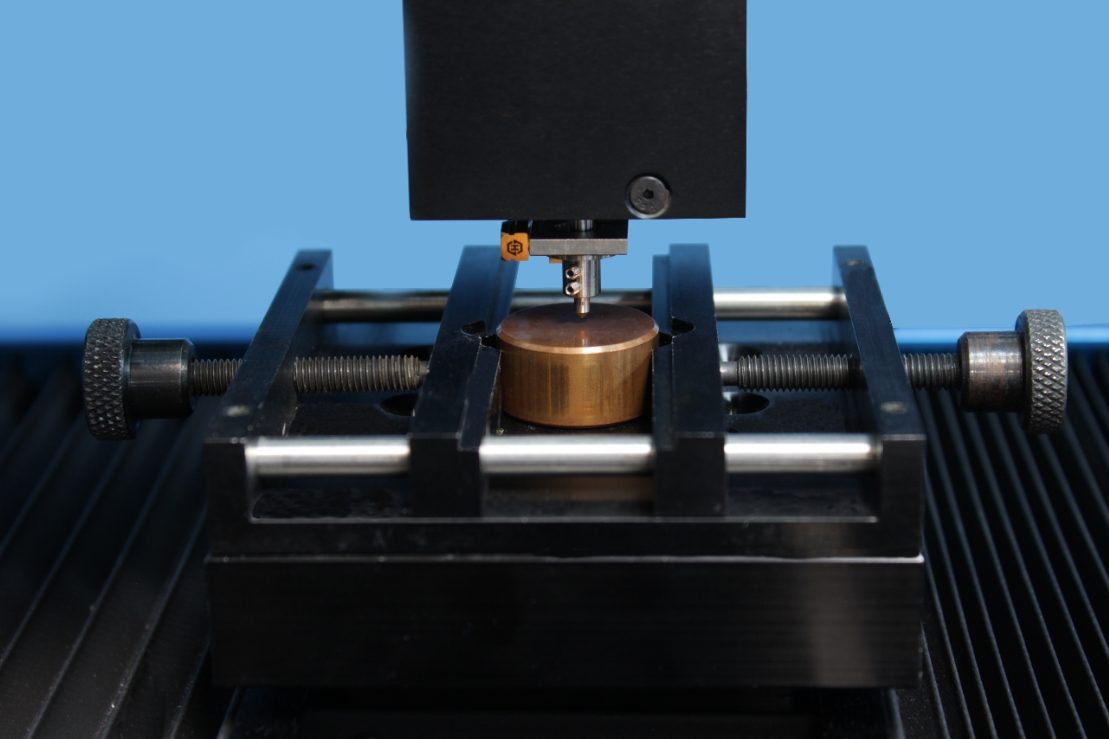

이 응용 분야에서 Nanovea Mechanical Tester의 나노인덴테이션 모듈은 아크릴 및 구리 샘플의 응력 완화 동작을 측정합니다. 나노베아(Nanovea)를 선보입니다. 기계 테스터 폴리머 및 금속 재료의 시간에 따른 점탄성 거동을 평가하는 데 이상적인 도구입니다.

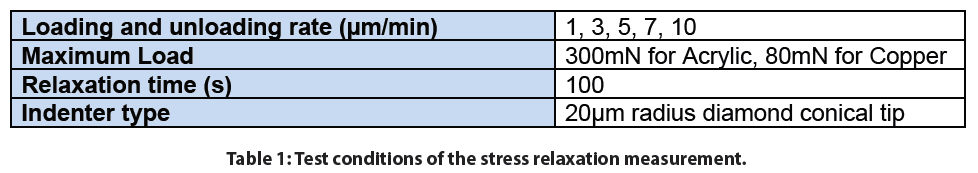

테스트 조건

아크릴과 구리 시료의 응력 완화는 나노베아 메카니컬 테스터의 나노 압입 모듈로 측정했습니다. 1 ~ 10 µm/분 범위의 다양한 압입 하중 속도가 적용되었습니다. 목표 최대 하중에 도달하면 고정된 깊이에서 이완을 측정했습니다. 고정 깊이에서 100초의 유지 기간을 구현하고 유지 시간이 경과함에 따라 하중의 변화를 기록했습니다. 모든 테스트는 주변 조건(실온 23°C)에서 수행되었으며 압입 테스트 매개변수는 표 1에 요약되어 있습니다.

결과 및 토론

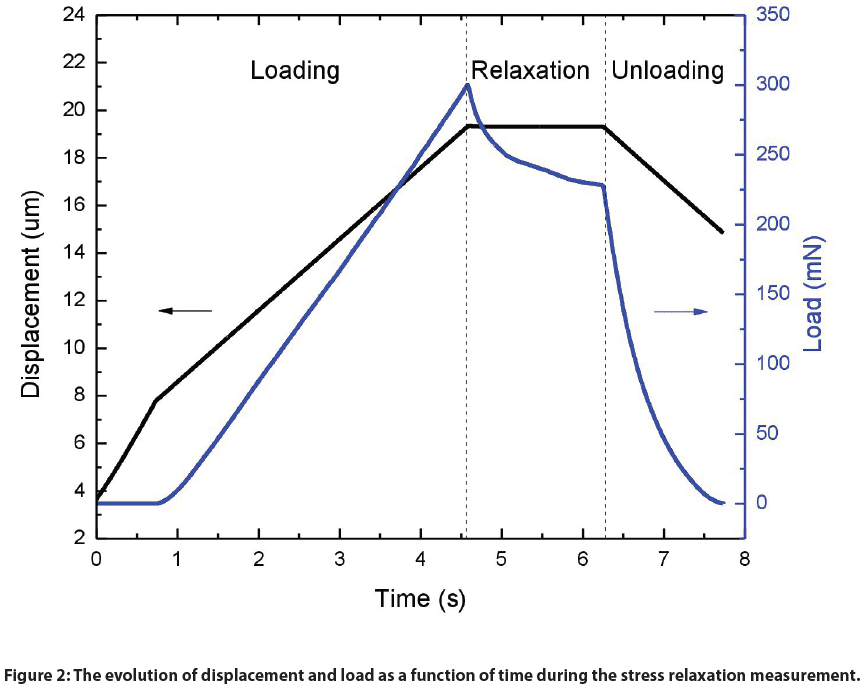

그림 2 은 아크릴 시료의 응력 완화 측정 중 시간에 따른 변위 및 하중의 변화와 3µm/min의 압입 하중 속도를 예로 보여줍니다. 이 테스트의 전체 과정은 세 단계로 나눌 수 있습니다: 로딩, 이완 및 언로딩. 로딩 단계에서는 하중이 점진적으로 증가함에 따라 깊이가 선형적으로 증가했습니다. 최대 하중에 도달하면 이완 단계가 시작되었습니다. 이 단계에서는 계측기의 폐쇄 피드백 루프 수심 제어 기능을 사용하여 100초 동안 일정한 수심을 유지했으며 시간이 지남에 따라 하중이 감소하는 것을 관찰했습니다. 전체 테스트는 아크릴 샘플에서 압자를 제거하기 위한 언로딩 단계로 마무리되었습니다.

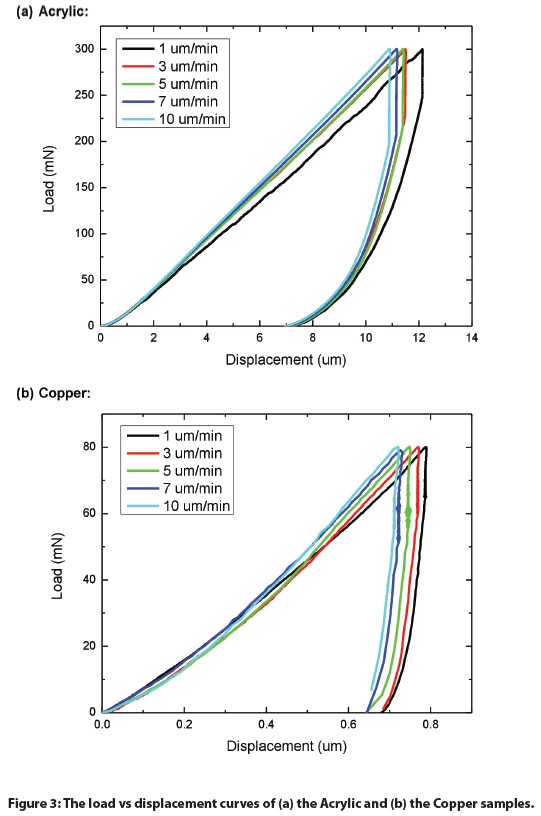

동일한 압자 하중 속도를 사용하되 이완(크리프) 기간을 제외한 추가 압자 테스트를 수행했습니다. 이러한 테스트에서 하중 대 변위 플롯을 획득하여 아크릴 및 구리 샘플에 대한 그림 3의 그래프에 결합했습니다. 압자 로딩 속도가 10µm/min에서 1µm/min으로 감소함에 따라 하중-변위 곡선은 아크릴과 구리 모두에서 더 높은 침투 깊이를 향해 점진적으로 이동했습니다. 이러한 시간 의존적 변형률 증가는 재료의 점탄성 크리프 효과로 인해 발생합니다. 하중 속도가 낮을수록 점탄성 소재가 외부 응력에 반응하고 그에 따라 변형할 수 있는 시간이 더 길어집니다.

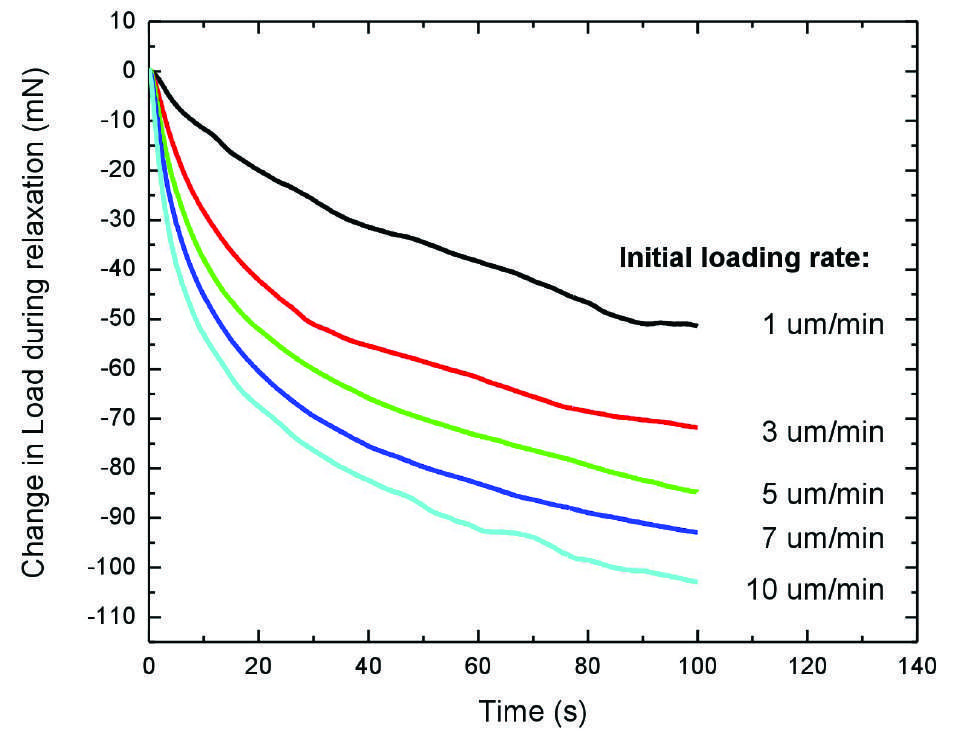

다양한 압입 하중 속도를 사용하여 일정한 변형률에서 하중의 변화를 테스트한 두 재료에 대해 그림 4에 표시했습니다. 하중은 테스트의 이완 단계(100초 유지 기간)의 초기 단계에서 더 빠른 속도로 감소했으며 유지 시간이 최대 50초에 도달하면 속도가 느려졌습니다. 폴리머 및 금속과 같은 점탄성 소재는 압입 하중이 높을 때 하중 손실률이 더 크게 나타납니다. 압입 하중 속도가 1에서 10µm/min으로 증가함에 따라 이완 중 하중 손실률은 아크릴의 경우 51.5에서 103.2mN으로, 구리의 경우 15.0에서 27.4mN으로 각각 증가했으며, 이는 다음과 같이 요약할 수 있습니다. 그림 5.

ASTM 표준 E328ii에서 언급했듯이 응력 완화 테스트에서 발생하는 주요 문제는 기기가 일정한 변형률/깊이를 유지하지 못한다는 것입니다. 나노베아 기계식 테스터는 고속 작동 압전 액추에이터와 독립 커패시터 깊이 센서 사이의 깊이에 대한 폐쇄 피드백 루프 제어를 적용할 수 있기 때문에 매우 정확한 응력 완화 측정값을 제공합니다. 이완 단계 동안 압전 액추에이터는 압자를 조정하여 실시간으로 일정한 깊이 제약을 유지하며, 독립적인 고정밀 하중 센서가 하중 변화를 측정하고 기록합니다.

결론

아크릴과 구리 시료의 응력 완화는 다양한 하중 속도에서 나노베아 기계 시험기의 나노인덴테이션 모듈을 사용하여 측정되었습니다. 하중을 가하는 동안 재료의 크리프 효과로 인해 낮은 하중 속도로 압입을 수행하면 더 큰 최대 깊이에 도달할 수 있습니다. 아크릴과 구리 시료 모두 목표 최대 하중에서 압흔 위치를 일정하게 유지하면 응력 완화 거동을 나타냅니다. 압입 하중 속도가 높은 테스트에서 이완 단계 동안 하중 손실의 더 큰 변화가 관찰되었습니다.

나노베아 기계식 테스터가 생산하는 응력 완화 테스트는 폴리머 및 금속 재료의 시간 의존적 점탄성 거동을 정량화하고 안정적으로 측정할 수 있는 계측기 기능을 보여줍니다. 이 제품은 단일 플랫폼에 타의 추종을 불허하는 다기능 나노 및 마이크로 모듈을 갖추고 있습니다. 습도 및 온도 제어 모듈을 이 기기와 함께 사용하면 다양한 산업에 적용할 수 있는 환경 테스트 기능을 사용할 수 있습니다. 나노 및 마이크로 모듈에는 스크래치 테스트, 경도 테스트, 마모 테스트 모드가 포함되어 있어 단일 시스템에서 가장 광범위하고 사용자 친화적인 기계 테스트 기능을 제공합니다.

이제 애플리케이션에 대해 이야기해 보겠습니다.

카테고리

- 애플리케이션 노트

- 링 마찰력 차단

- 부식 마찰학

- 마찰 테스트 | 마찰 계수

- 고온 기계 테스트

- 고온 마찰학

- 습도 및 가스 마찰학

- 습도 기계적 테스트

- 들여쓰기 | 크립 및 릴랙스

- 압흔 | 파단 인성

- 들여쓰기 | 경도 및 탄성

- 들여쓰기 | 분실 및 보관

- 들여쓰기 | 스트레스 대 변형

- 압흔 | 수율 강도 및 피로도

- 실험실 테스트

- 선형 마찰학

- 액체 기계 테스트

- 액체 마찰학

- 저온 마찰학

- 기계적 테스트

- 보도 자료

- 프로파일 측정 | 평탄도 및 휨

- 프로파일 측정 | 기하학 및 도형

- 프로파일 측정 | 거칠기 및 마감

- 프로파일 측정 | 스텝 높이 및 두께

- 프로파일 측정 | 텍스처 및 그레인

- 프로파일 측정 | 부피 및 면적

- 프로파일 측정 테스트

- 링 온 링 마찰학

- 회전 마찰학

- 스크래치 테스트 | 접착 실패

- 스크래치 테스트 | 응집력 실패

- 스크래치 테스트 | 멀티 패스 마모

- 스크래치 테스트 | 스크래치 경도

- 스크래치 테스트 마찰학

- 마찰 테스트

- 분류

보관함

- 2025년 11월

- 2023년 9월

- 2023년 8월

- 2023년 6월

- 2023년 5월

- 2022년 7월

- 2022년 5월

- 2022년 4월

- 2022년 1월

- 2021년 12월

- 2021년 11월

- 2021년 10월

- 2021년 9월

- 2021년 8월

- 2021년 7월

- 2021년 6월

- 2021년 5월

- 2021년 3월

- 2021년 2월

- 2020년 12월

- 2020년 11월

- 2020년 10월

- 2020년 9월

- 2020년 7월

- 2020년 5월

- 2020년 4월

- 2020년 3월

- 2020년 2월

- 2020년 1월

- 2019년 11월

- 2019년 10월

- 2019년 9월

- 2019년 8월

- 2019년 7월

- 2019년 6월

- 2019년 5월

- 2019년 4월

- 2019년 3월

- 2019년 1월

- 2018년 12월

- 2018년 11월

- 2018년 10월

- 2018년 9월

- 2018년 7월

- 2018년 6월

- 2018년 4월

- 2018년 3월

- 2018년 2월

- 2017년 11월

- 2017년 10월

- 2017년 9월

- 2017년 8월

- 2017년 6월

- 2017년 5월

- 2017년 3월

- 2017년 2월

- 2017년 1월

- 2016년 11월

- 2016년 10월

- 2016년 8월

- 2016년 7월

- 2016년 6월

- 2016년 5월

- 2016년 4월

- 2016년 3월

- 2016년 2월

- 2016년 1월

- 2015년 12월

- 2015년 11월

- 2015년 10월

- 2015년 9월

- 2015년 8월

- 2015년 7월

- 2015년 6월

- 2015년 5월

- 2015년 4월

- 2015년 3월

- 2015년 2월

- 2015년 1월

- 2014년 11월

- 2014년 10월

- 2014년 9월

- 2014년 8월

- 2014년 7월

- 2014년 6월

- 2014년 5월

- 2014년 4월

- 2014년 3월

- 2014년 2월

- 2014년 1월

- 2013년 12월

- 2013년 11월

- 2013년 10월

- 2013년 9월

- 2013년 8월

- 2013년 7월

- 2013년 6월

- 2013년 5월

- 2013년 4월

- 2013년 3월

- 2013년 2월

- 2013년 1월

- 2012년 12월

- 2012년 11월

- 2012년 10월

- 2012년 9월

- 2012년 8월

- 2012년 7월

- 2012년 6월

- 2012년 5월

- 2012년 4월

- 2012년 3월

- 2012년 2월

- 2012년 1월

- 2011년 12월

- 2011년 11월

- 2011년 10월

- 2011년 9월

- 2011년 8월

- 2011년 7월

- 2011년 6월

- 2011년 5월

- 2010년 11월

- 2010년 1월

- 2009년 4월

- 2009년 3월

- 2009년 1월

- 2008년 12월

- 2008년 10월

- 2007년 8월

- 2006년 7월

- 2006년 3월

- 2005년 1월

- 2004년 4월