월간 아카이브: 9월 2019

태양 전지의 표면 거칠기 및 특징

태양광 패널 테스트의 중요성

태양전지의 에너지 흡수를 극대화하는 것은 재생 가능한 자원으로서 태양전지가 살아남기 위한 핵심 요소입니다. 여러 층의 코팅과 유리 보호막은 태양전지가 작동하는 데 필요한 빛의 흡수, 투과, 반사를 가능하게 합니다. 대부분의 소비자용 태양전지가 15~18% 효율로 작동한다는 점을 고려할 때, 에너지 출력을 최적화하는 것은 현재 진행형입니다.

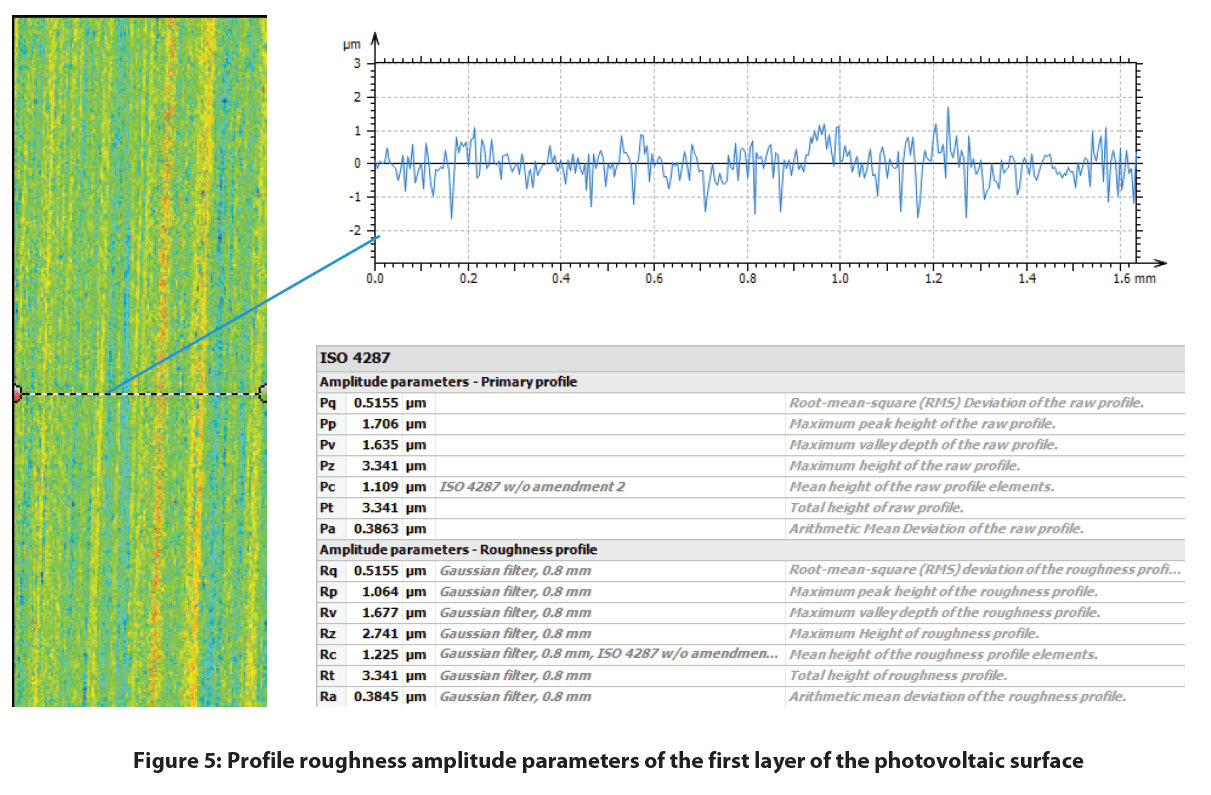

연구에 따르면 표면 거칠기는 빛의 반사율에 중요한 역할을 하는 것으로 나타났습니다. 빛의 반사율을 줄이기 위해 유리의 초기 레이어는 가능한 한 매끄러워야 하지만, 이후 레이어는 이 지침을 따르지 않습니다. 각각의 공핍 영역 내에서 빛이 산란될 가능성을 높이고 셀 내에서 빛의 흡수를 높이려면 각 코팅과 다른 코팅의 경계에 어느 정도의 거칠기가 필요합니다1. 이러한 영역의 표면 거칠기를 최적화하면 태양 전지가 최상의 성능으로 작동할 수 있으며, 나노비아 HS2000 고속 센서를 사용하면 표면 거칠기를 빠르고 정확하게 측정할 수 있습니다.

측정 목표

이 연구에서는 나노비아의 기능을 보여줄 것입니다. 프로파일 미터 고속 센서가 장착된 HS2000으로 태양전지의 표면 거칠기와 기하학적 특징을 측정합니다. 이 데모에서는 유리 보호막이 없는 단결정 태양 전지를 측정하지만, 이 방법론은 다른 다양한 애플리케이션에 사용할 수 있습니다.

테스트 절차 및 방법

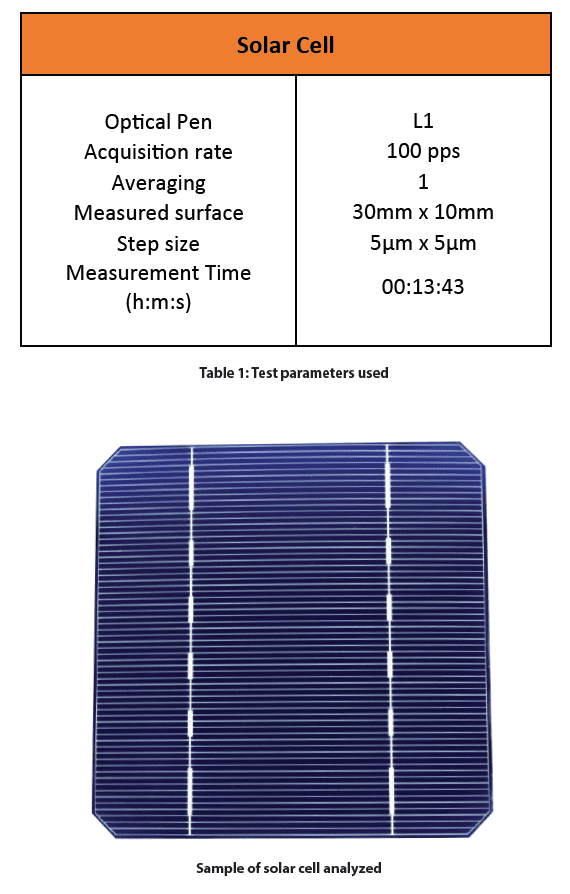

태양 전지의 표면을 측정하기 위해 다음 테스트 매개 변수를 사용했습니다.

결과 및 토론

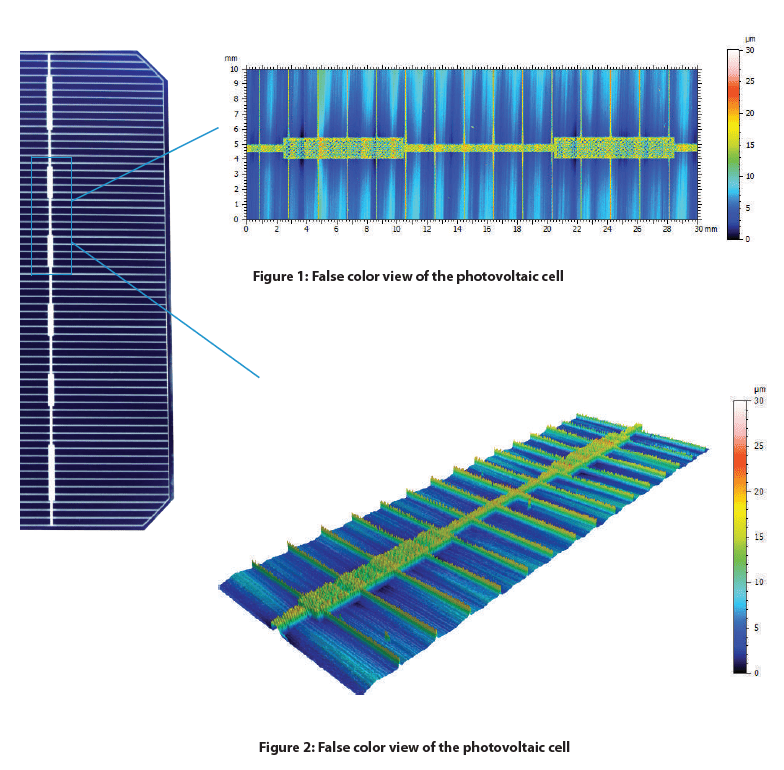

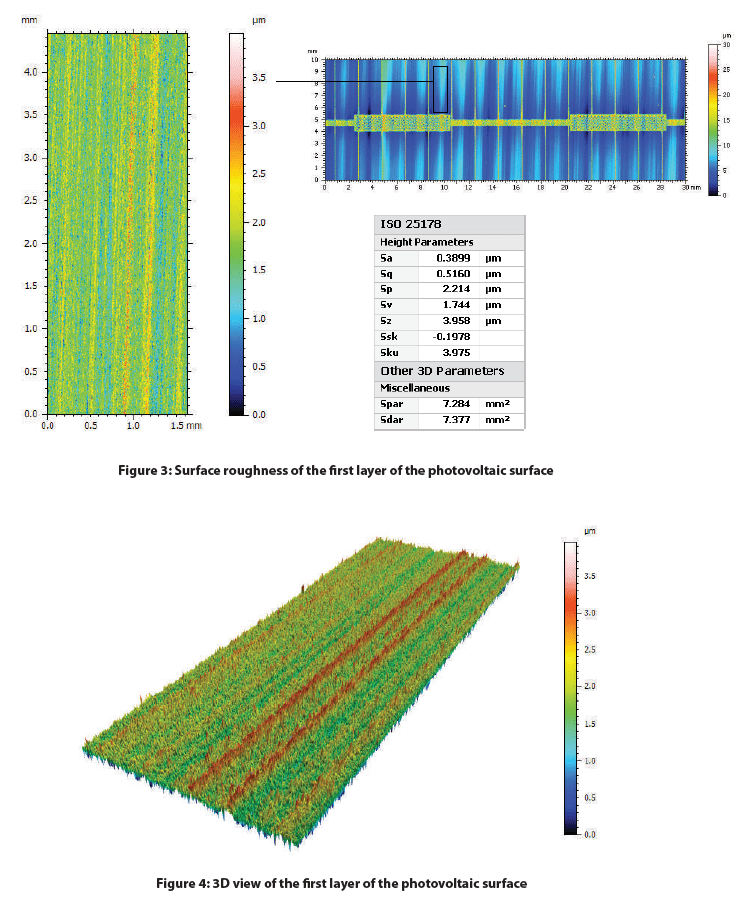

아래는 태양 전지의 2D 가색 보기와 각각의 높이 매개변수를 사용하여 표면의 면적을 추출한 것입니다. 두 표면 모두에 가우시안 필터를 적용하고 추출된 영역을 평탄화하기 위해 보다 적극적인 인덱스를 사용했습니다. 이렇게 하면 컷오프 지수보다 큰 형태(또는 파형)는 제외되어 태양 전지의 거칠기를 나타내는 특징만 남게 됩니다.

결론

이 연구에서는 나노베아 HS2000 라인 센서가 단결정 태양전지의 표면 거칠기와 특징을 측정할 수 있는 능력을 보여줄 수 있었습니다. 여러 샘플의 정확한 측정을 자동화하고 합격/불합격 한계를 설정할 수 있는 기능을 갖춘 나노베아 HS2000 라인 센서는 품질 관리 검사에 완벽한 선택입니다.

참조

1 숄츠, 루보미르. 라다니, 리보르. 뮬러 로바, 자밀라. "다층 태양 전지의 광학적 특성에 대한 표면 거칠기의 영향"전기 및 전자 공학 발전, 12 권, 6 호, 2014, 631-638 쪽.

이제 애플리케이션에 대해 이야기해 보겠습니다.

나노베아 T50 트라이보미터를 사용한 윤활 점안액 비교

점안액 솔루션 테스트의 중요성

측정 목표

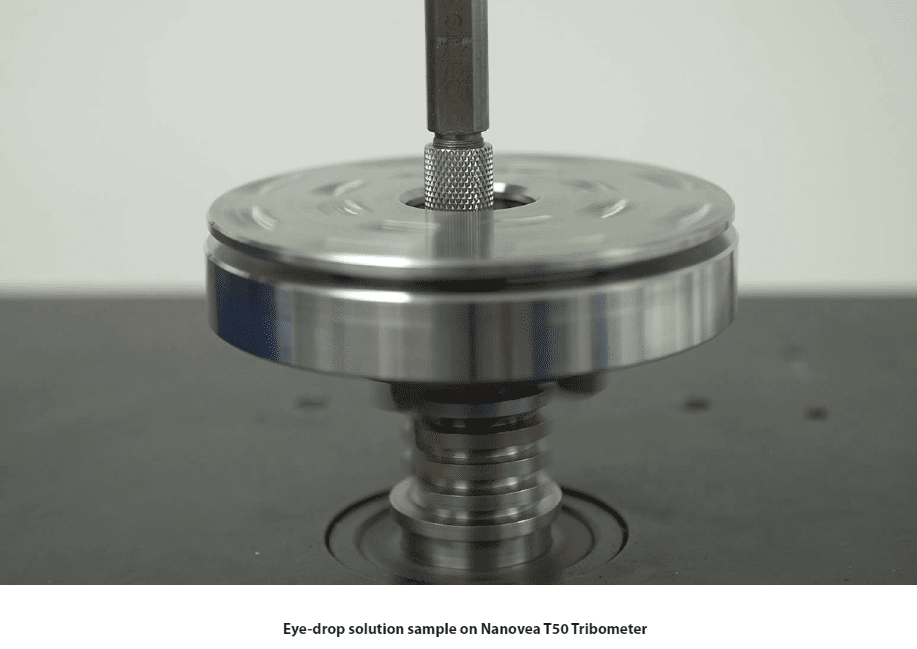

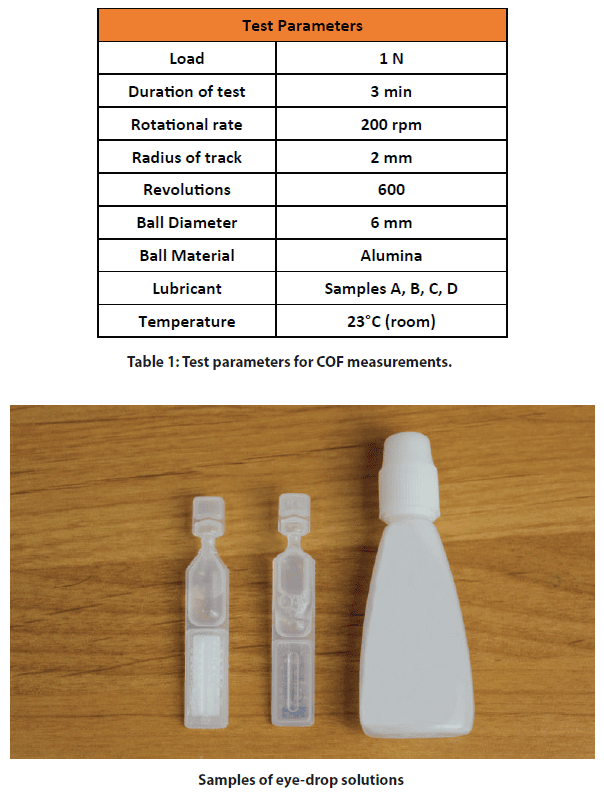

이 연구에서는 나노베아 T50 트라이보미터의 핀 온 디스크 설정을 사용하여 세 가지 윤활 점안액 솔루션의 마찰 계수(COF)를 측정했습니다.

테스트 절차 및 방법

알루미나로 만든 직경 6mm 구형 핀을 유리 슬라이드에 적용하여 각 안약 용액이 두 표면 사이의 윤활제 역할을 하도록 했습니다. 모든 실험에 사용된 테스트 매개변수는 아래 표 1에 요약되어 있습니다.

결과 및 토론

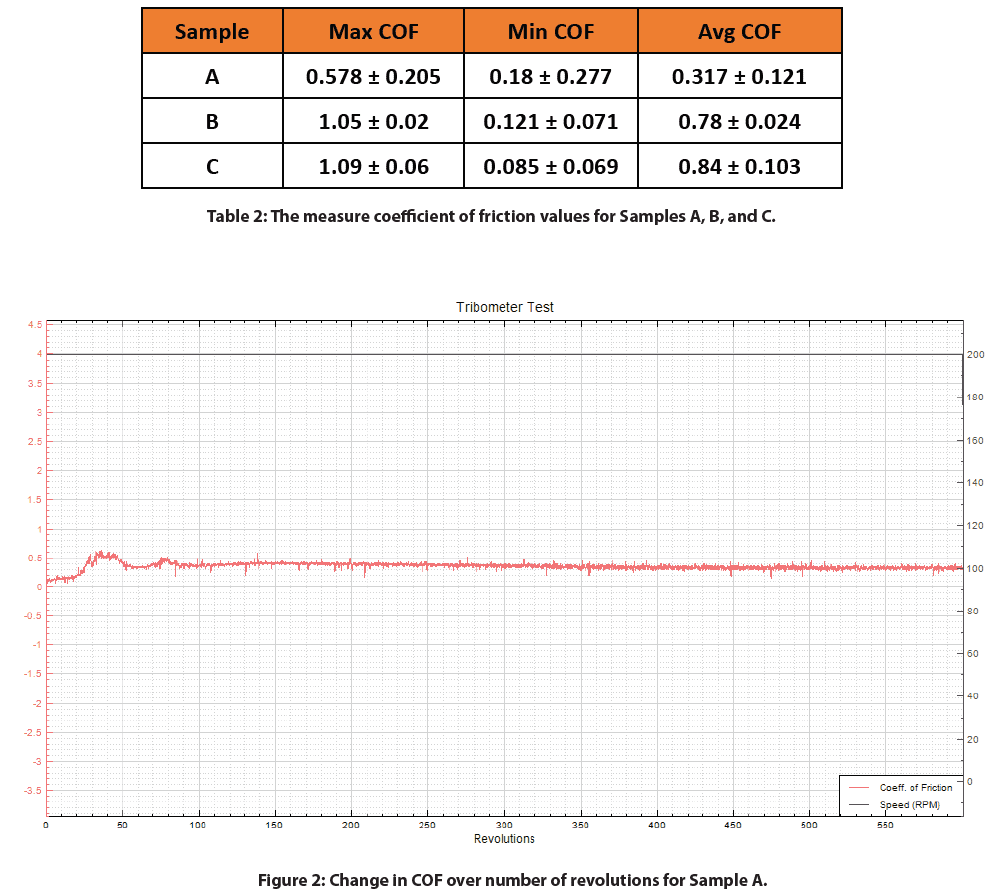

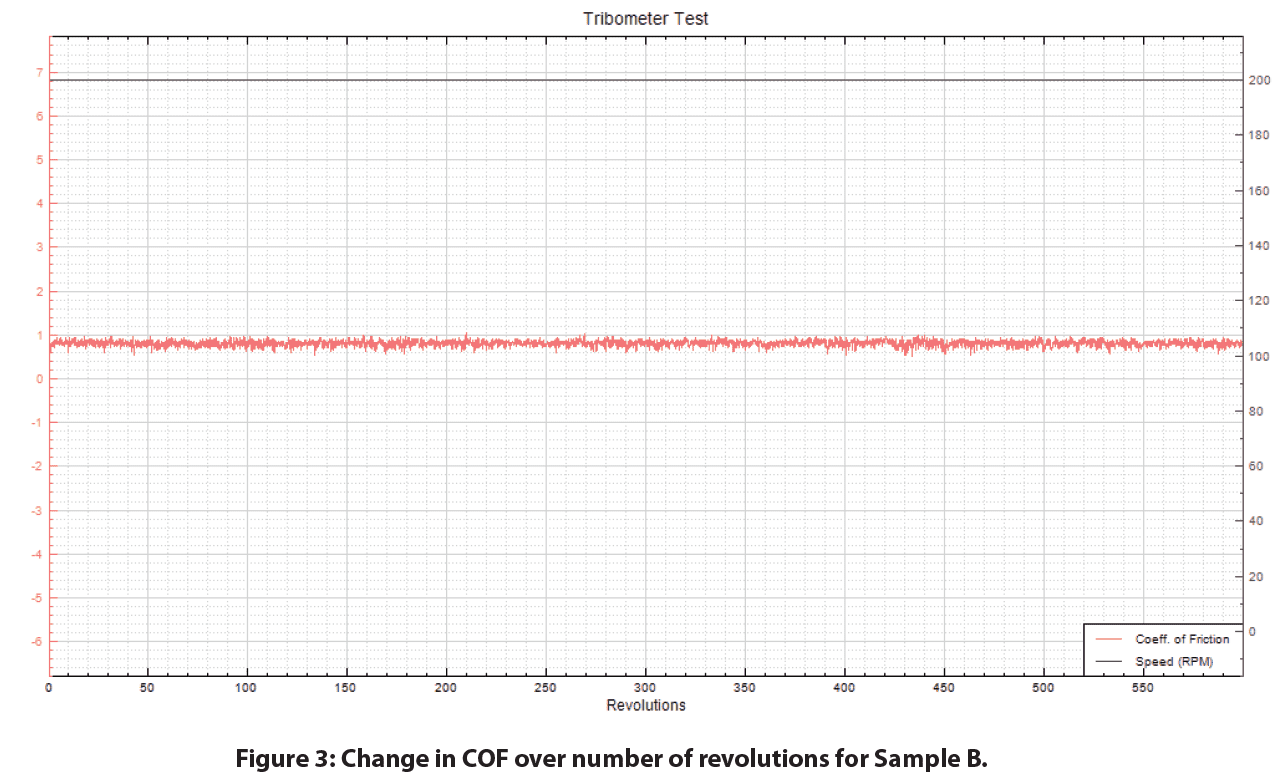

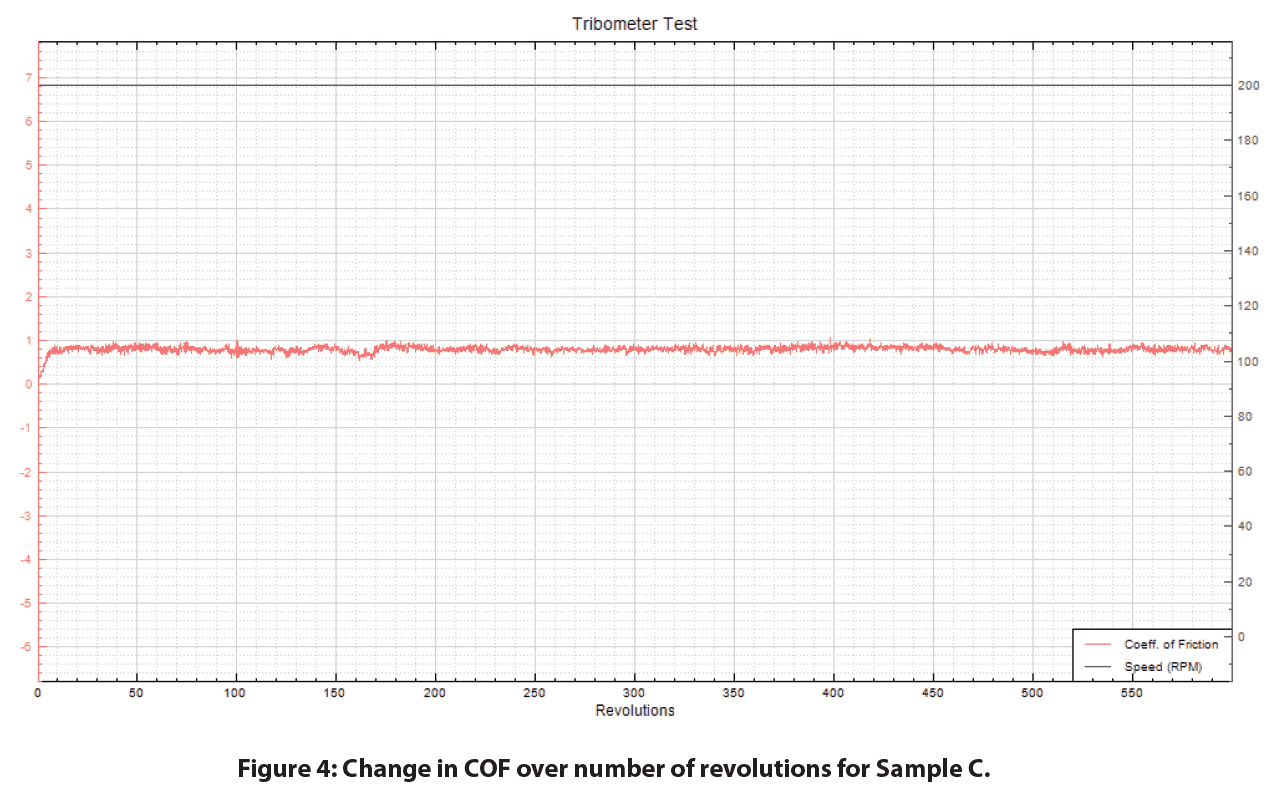

테스트한 세 가지 점안액 용액의 최대, 최소 및 평균 마찰 계수 값은 아래 표 2에 표로 정리되어 있습니다. 각 점안액 용액에 대한 COF 대 회전수 그래프는 그림 2-4에 나와 있습니다. 각 테스트 중 COF는 전체 테스트 기간의 대부분 동안 비교적 일정하게 유지되었습니다. 샘플 A의 평균 COF가 가장 낮아 윤활 특성이 가장 우수함을 나타냅니다.

결론

이 연구에서는 세 가지 점안액 용액의 마찰 계수를 측정하는 데 있어 나노베아 T50 트라이보미터의 성능을 선보입니다. 이 값을 바탕으로 샘플 A가 다른 두 샘플에 비해 마찰 계수가 낮고 따라서 윤활성이 더 우수하다는 것을 보여줍니다.

나노베아 트라이보미터 ISO 및 ASTM 준수 회전 및 선형 모듈을 사용하여 정확하고 반복 가능한 마모 및 마찰 테스트를 제공합니다. 또한 사전 통합된 하나의 시스템에서 사용할 수 있는 고온 마모, 윤활 및 마찰 부식 모듈 옵션도 제공합니다. 이러한 다양성을 통해 사용자는 실제 적용 환경을 더 잘 시뮬레이션하고 다양한 재료의 마모 메커니즘 및 마찰 특성에 대한 기본적인 이해를 향상시킬 수 있습니다.

이제 애플리케이션에 대해 이야기해 보겠습니다.

카테고리

- 애플리케이션 노트

- 링 마찰력 차단

- 부식 마찰학

- 마찰 테스트 | 마찰 계수

- 고온 기계 테스트

- 고온 마찰학

- 습도 및 가스 마찰학

- 습도 기계적 테스트

- 들여쓰기 | 크립 및 릴랙스

- 압흔 | 파단 인성

- 들여쓰기 | 경도 및 탄성

- 들여쓰기 | 분실 및 보관

- 들여쓰기 | 스트레스 대 변형

- 압흔 | 수율 강도 및 피로도

- 실험실 테스트

- 선형 마찰학

- 액체 기계 테스트

- 액체 마찰학

- 저온 마찰학

- 기계적 테스트

- 보도 자료

- 프로파일 측정 | 평탄도 및 휨

- 프로파일 측정 | 기하학 및 도형

- 프로파일 측정 | 거칠기 및 마감

- 프로파일 측정 | 스텝 높이 및 두께

- 프로파일 측정 | 텍스처 및 그레인

- 프로파일 측정 | 부피 및 면적

- 프로파일 측정 테스트

- 링 온 링 마찰학

- 회전 마찰학

- 스크래치 테스트 | 접착 실패

- 스크래치 테스트 | 응집력 실패

- 스크래치 테스트 | 멀티 패스 마모

- 스크래치 테스트 | 스크래치 경도

- 스크래치 테스트 마찰학

- 마찰 테스트

- 분류

보관함

- 2025년 11월

- 2023년 9월

- 2023년 8월

- 2023년 6월

- 2023년 5월

- 2022년 7월

- 2022년 5월

- 2022년 4월

- 2022년 1월

- 2021년 12월

- 2021년 11월

- 2021년 10월

- 2021년 9월

- 2021년 8월

- 2021년 7월

- 2021년 6월

- 2021년 5월

- 2021년 3월

- 2021년 2월

- 2020년 12월

- 2020년 11월

- 2020년 10월

- 2020년 9월

- 2020년 7월

- 2020년 5월

- 2020년 4월

- 2020년 3월

- 2020년 2월

- 2020년 1월

- 2019년 11월

- 2019년 10월

- 2019년 9월

- 2019년 8월

- 2019년 7월

- 2019년 6월

- 2019년 5월

- 2019년 4월

- 2019년 3월

- 2019년 1월

- 2018년 12월

- 2018년 11월

- 2018년 10월

- 2018년 9월

- 2018년 7월

- 2018년 6월

- 2018년 4월

- 2018년 3월

- 2018년 2월

- 2017년 11월

- 2017년 10월

- 2017년 9월

- 2017년 8월

- 2017년 6월

- 2017년 5월

- 2017년 3월

- 2017년 2월

- 2017년 1월

- 2016년 11월

- 2016년 10월

- 2016년 8월

- 2016년 7월

- 2016년 6월

- 2016년 5월

- 2016년 4월

- 2016년 3월

- 2016년 2월

- 2016년 1월

- 2015년 12월

- 2015년 11월

- 2015년 10월

- 2015년 9월

- 2015년 8월

- 2015년 7월

- 2015년 6월

- 2015년 5월

- 2015년 4월

- 2015년 3월

- 2015년 2월

- 2015년 1월

- 2014년 11월

- 2014년 10월

- 2014년 9월

- 2014년 8월

- 2014년 7월

- 2014년 6월

- 2014년 5월

- 2014년 4월

- 2014년 3월

- 2014년 2월

- 2014년 1월

- 2013년 12월

- 2013년 11월

- 2013년 10월

- 2013년 9월

- 2013년 8월

- 2013년 7월

- 2013년 6월

- 2013년 5월

- 2013년 4월

- 2013년 3월

- 2013년 2월

- 2013년 1월

- 2012년 12월

- 2012년 11월

- 2012년 10월

- 2012년 9월

- 2012년 8월

- 2012년 7월

- 2012년 6월

- 2012년 5월

- 2012년 4월

- 2012년 3월

- 2012년 2월

- 2012년 1월

- 2011년 12월

- 2011년 11월

- 2011년 10월

- 2011년 9월

- 2011년 8월

- 2011년 7월

- 2011년 6월

- 2011년 5월

- 2010년 11월

- 2010년 1월

- 2009년 4월

- 2009년 3월

- 2009년 1월

- 2008년 12월

- 2008년 10월

- 2007년 8월

- 2006년 7월

- 2006년 3월

- 2005년 1월

- 2004년 4월