مقدمة

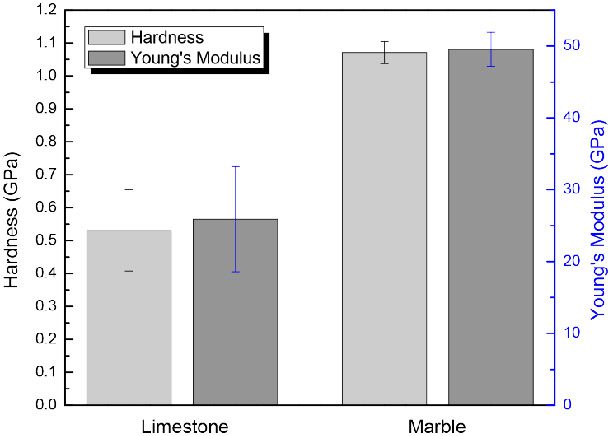

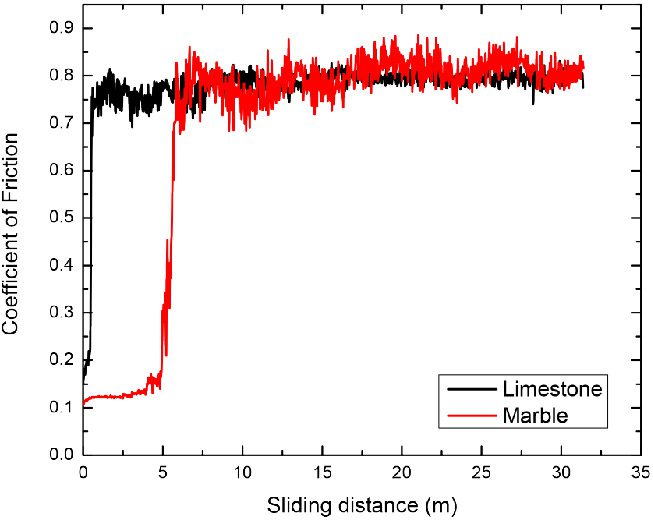

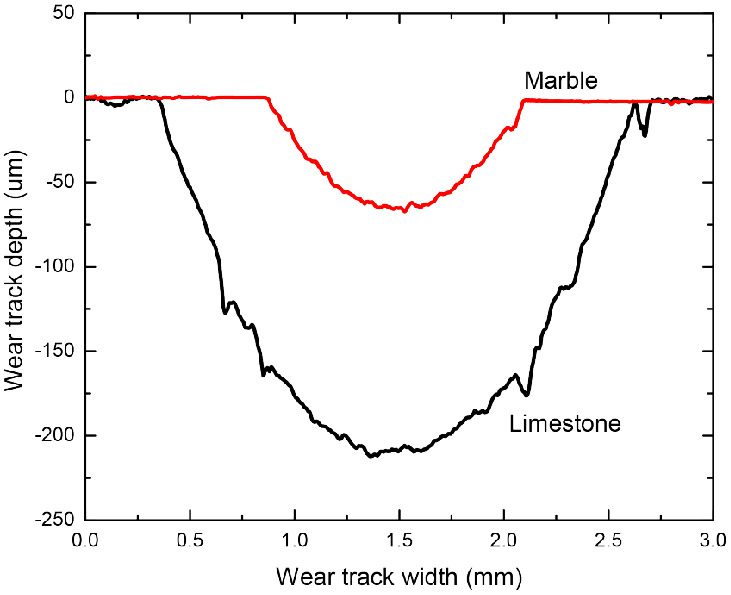

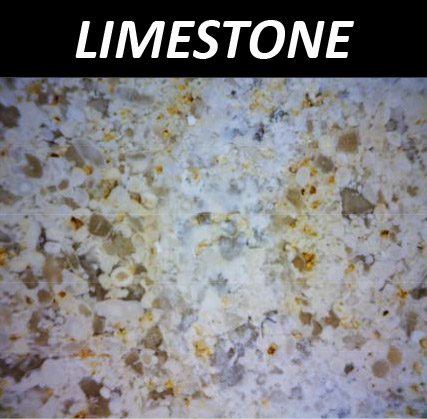

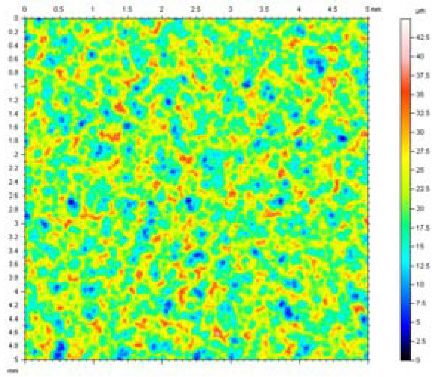

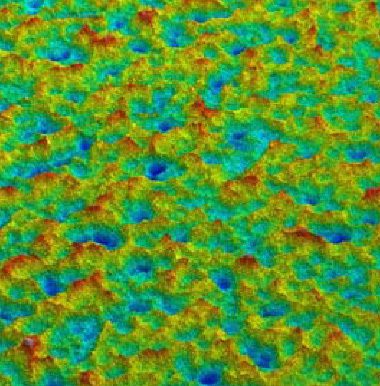

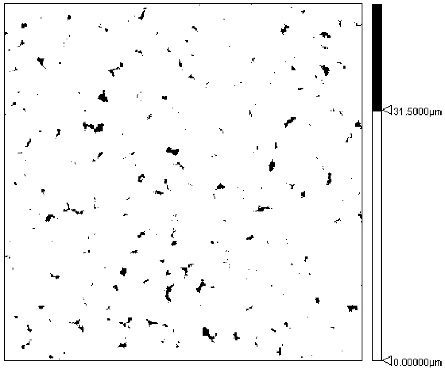

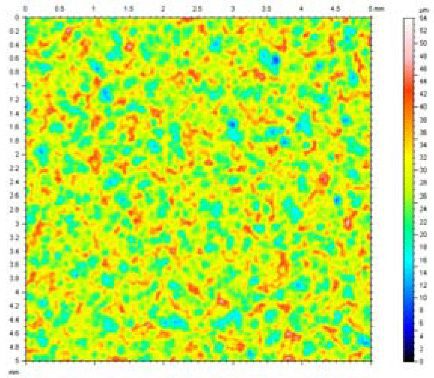

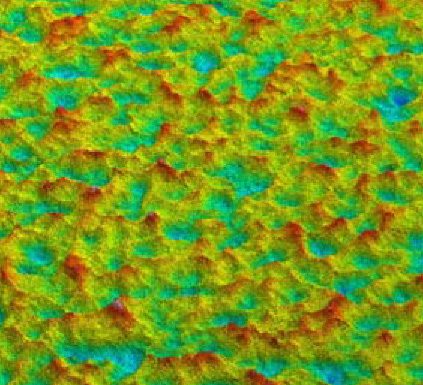

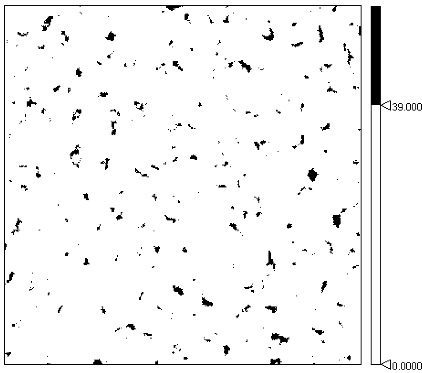

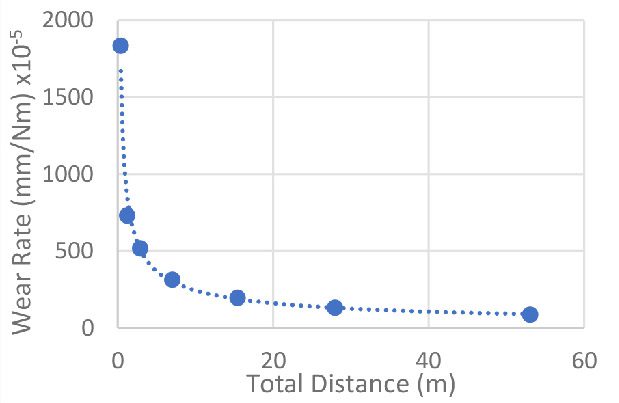

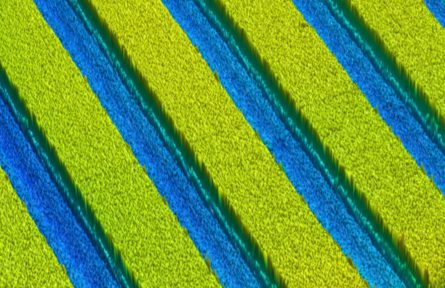

تتكون الصخور من حبيبات معدنية. ويحدد نوع هذه المعادن ووفرتها، بالإضافة إلى قوة الترابط الكيميائي بين الحبيبات المعدنية، الخواص الميكانيكية والترايبولوجية للصخور. اعتمادا على دورات الصخور الجيولوجية، يمكن للصخور أن تخضع للتحولات وتصنف عادة إلى ثلاثة أنواع رئيسية: النارية والرسوبية والمتحولة. تظهر هذه الصخور تركيبات معدنية وكيميائية مختلفة، ونفاذية، وأحجام جسيمات، وتساهم هذه الخصائص في تنوع مقاومتها للتآكل. يستكشف علم ترايبولوجيا الصخور سلوكيات التآكل والاحتكاك للصخور في مختلف الظروف الجيولوجية والبيئية.

أهمية تريبولوجي الصخور

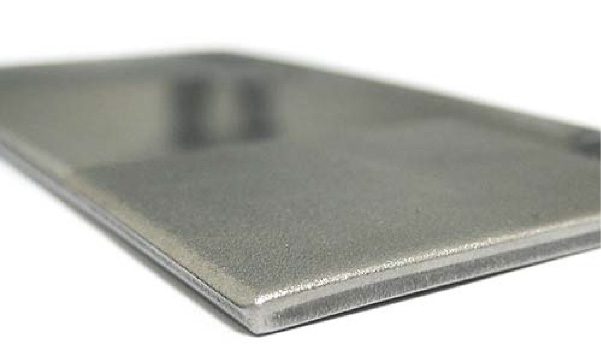

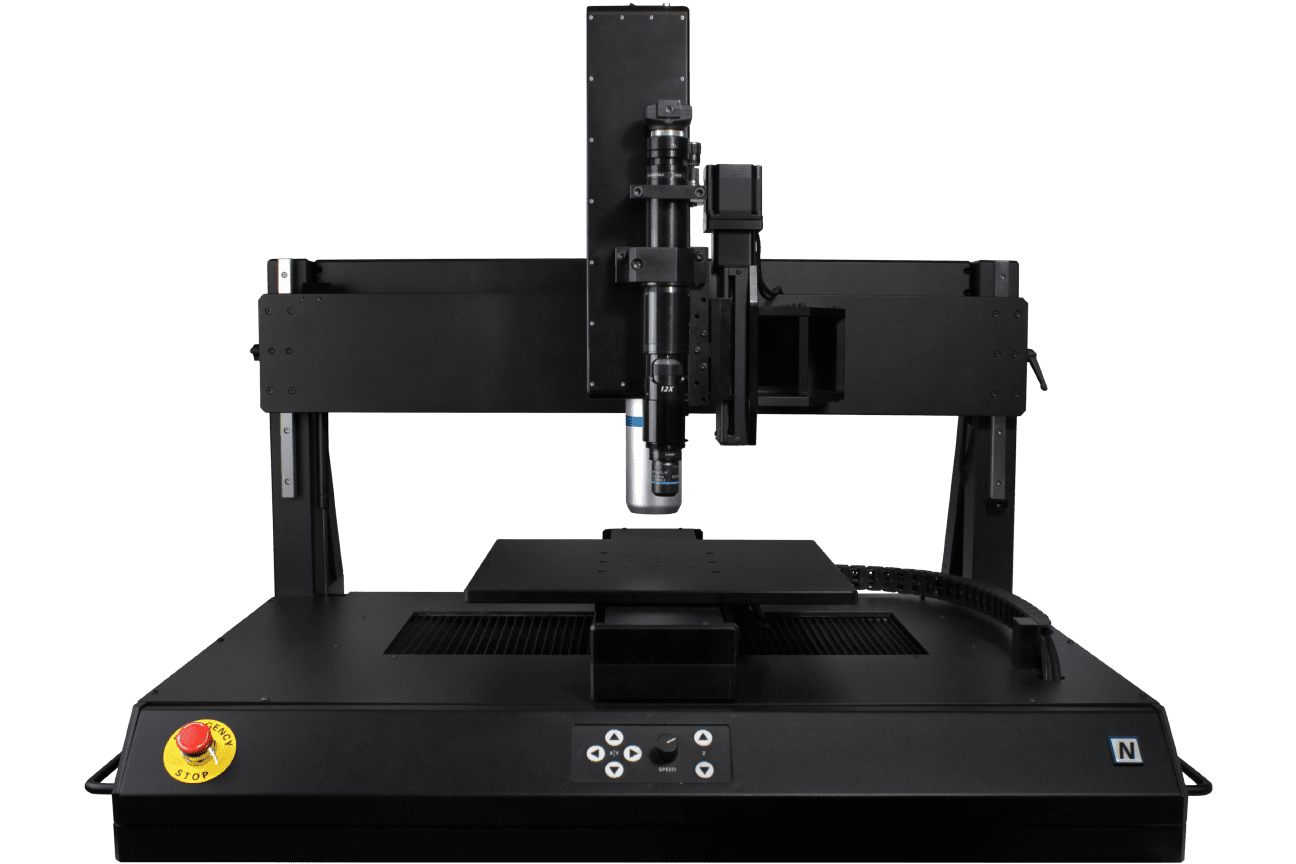

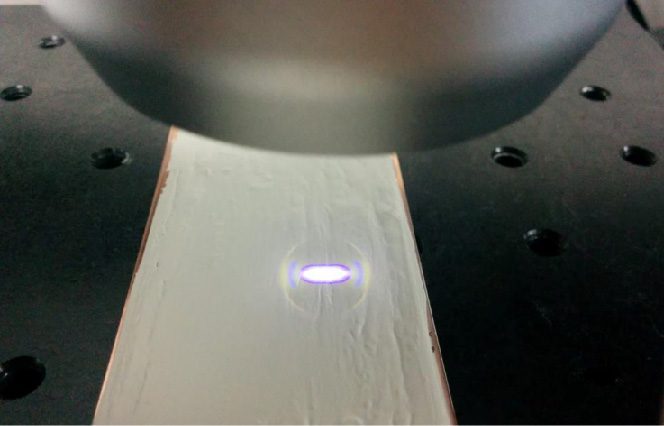

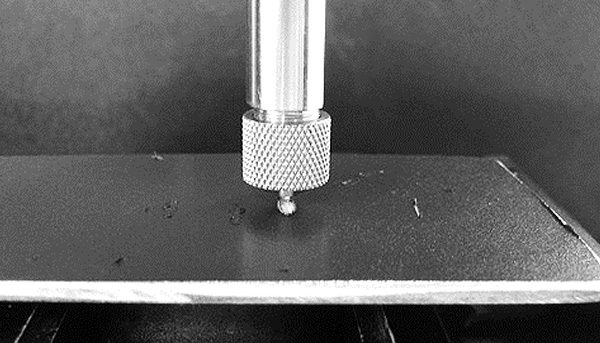

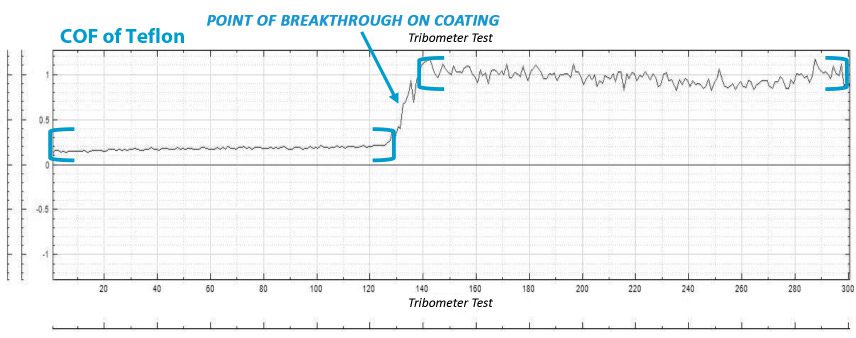

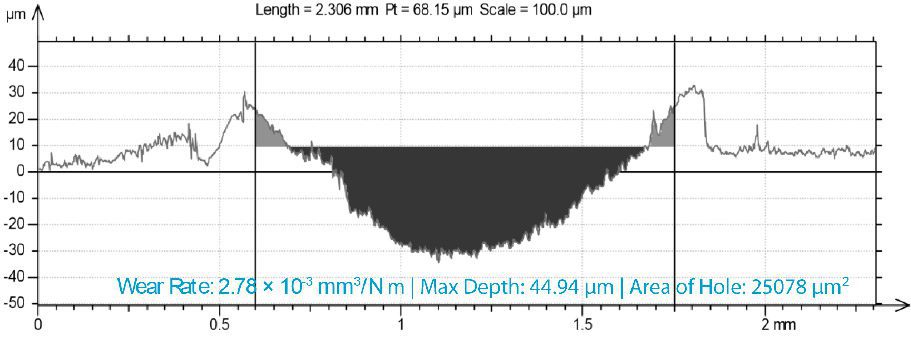

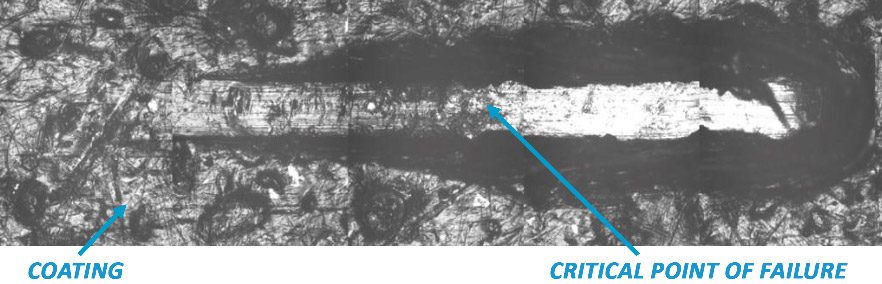

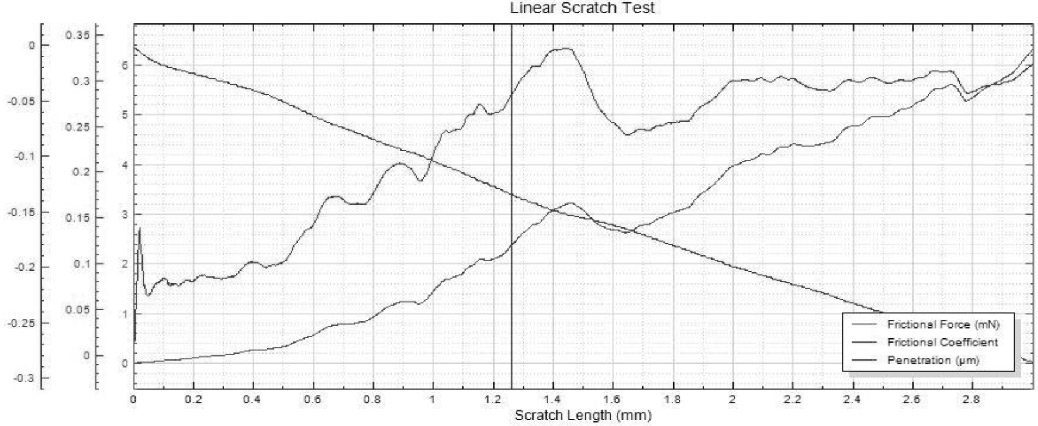

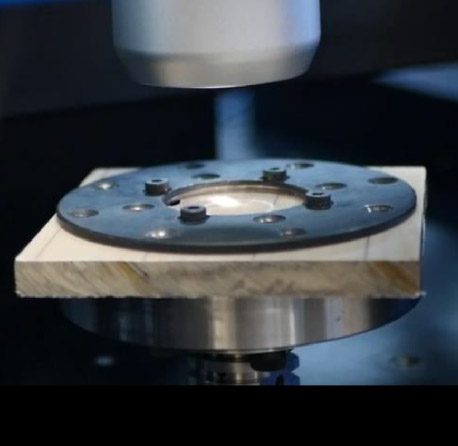

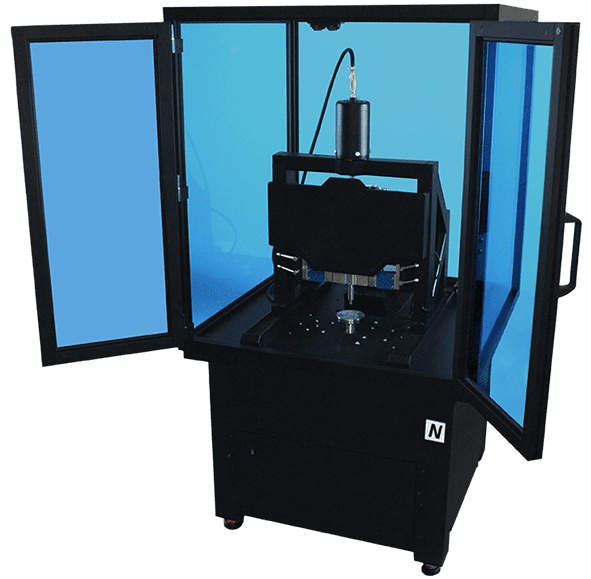

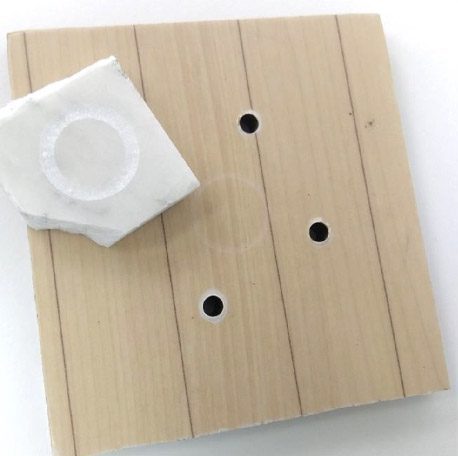

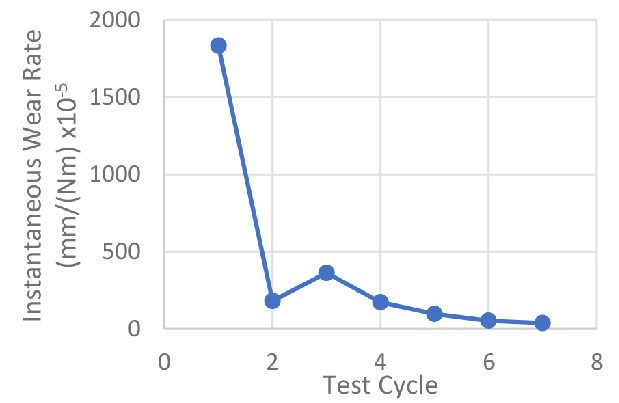

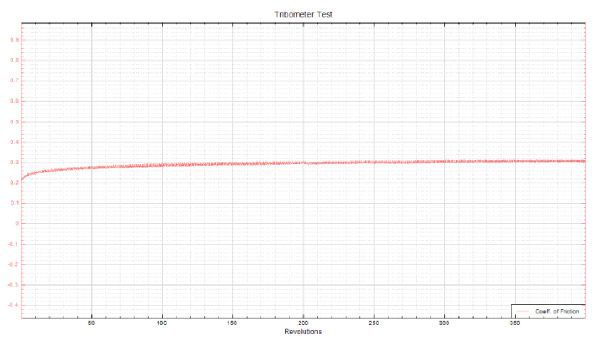

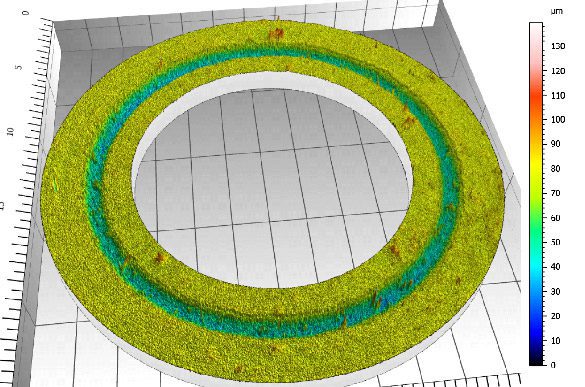

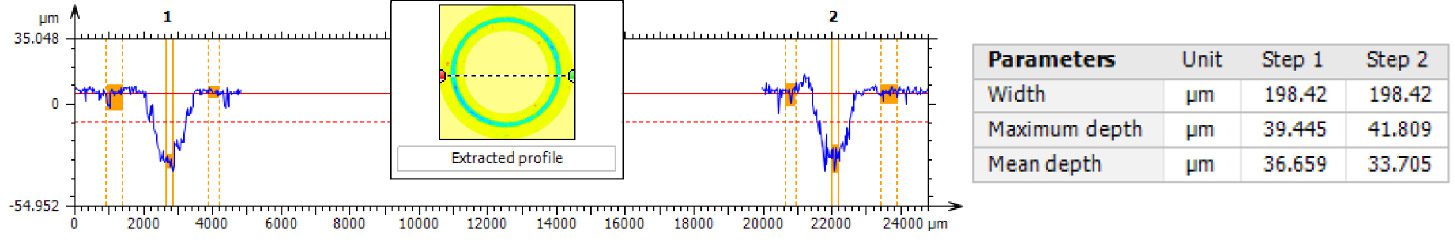

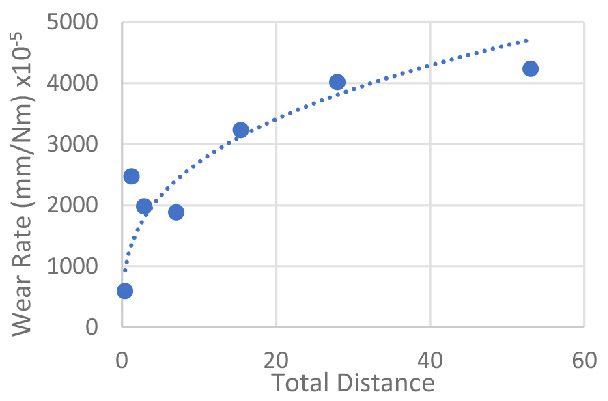

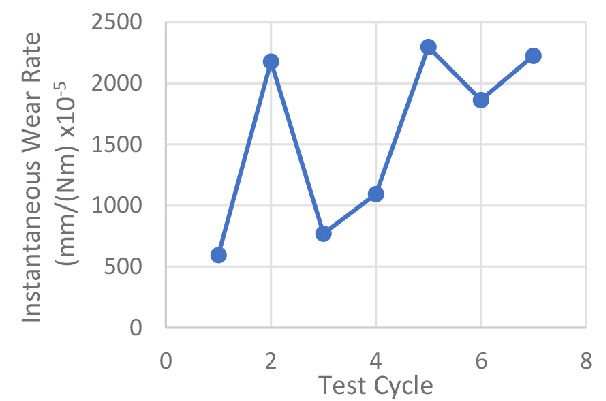

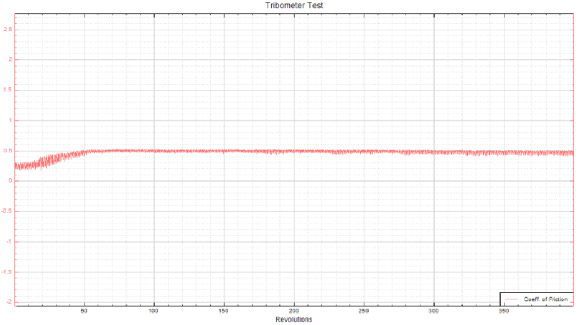

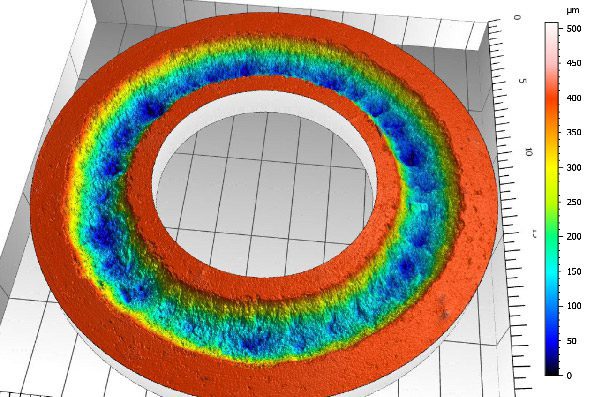

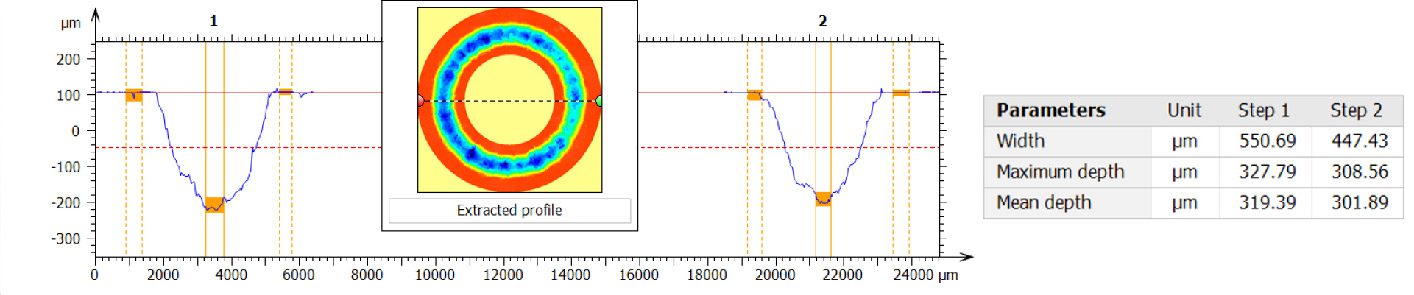

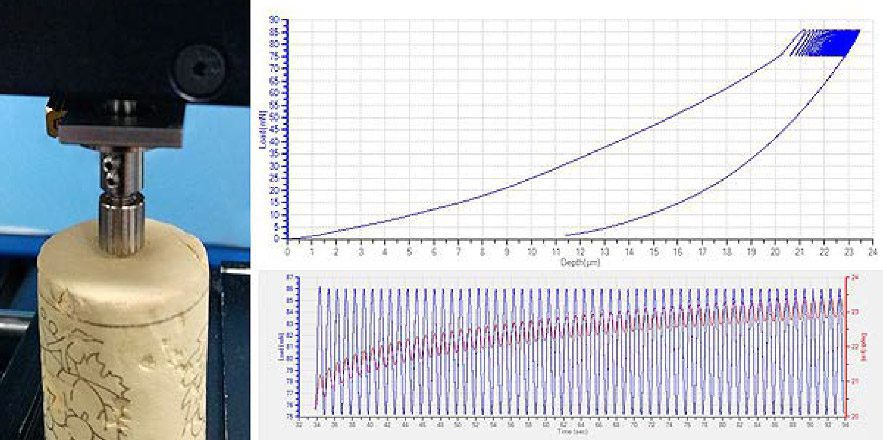

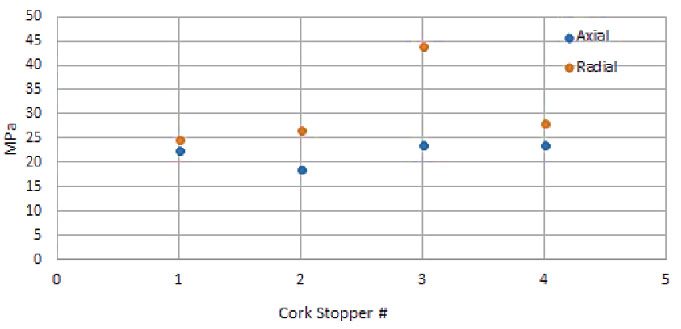

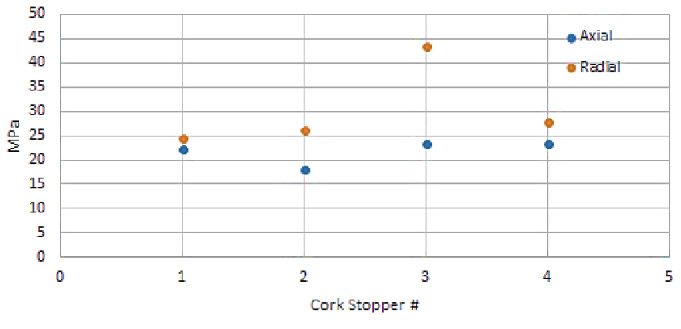

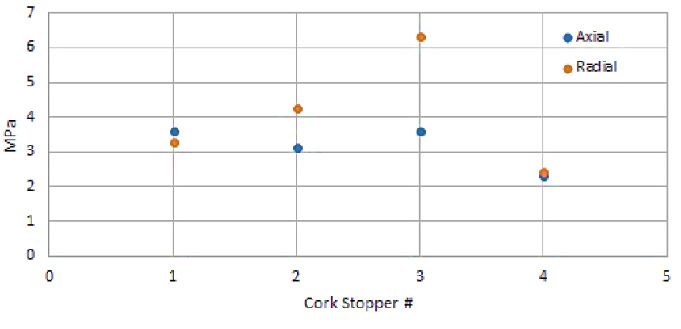

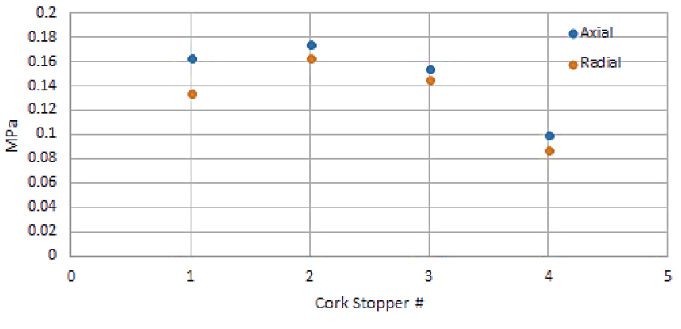

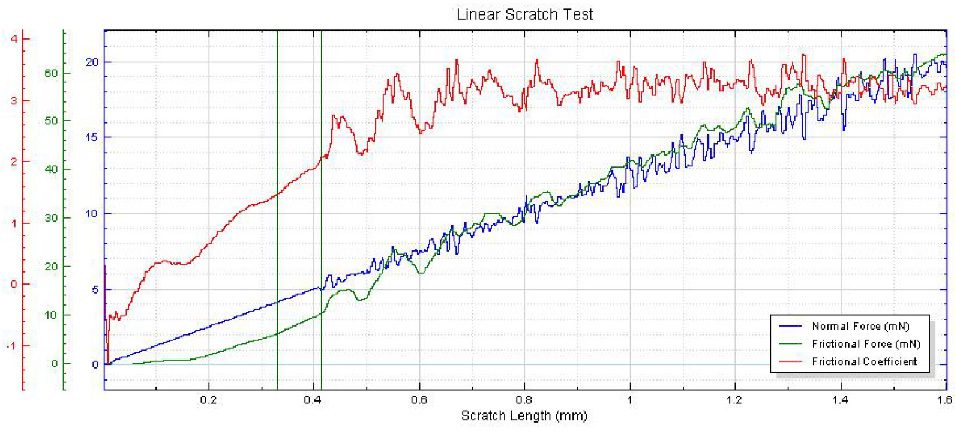

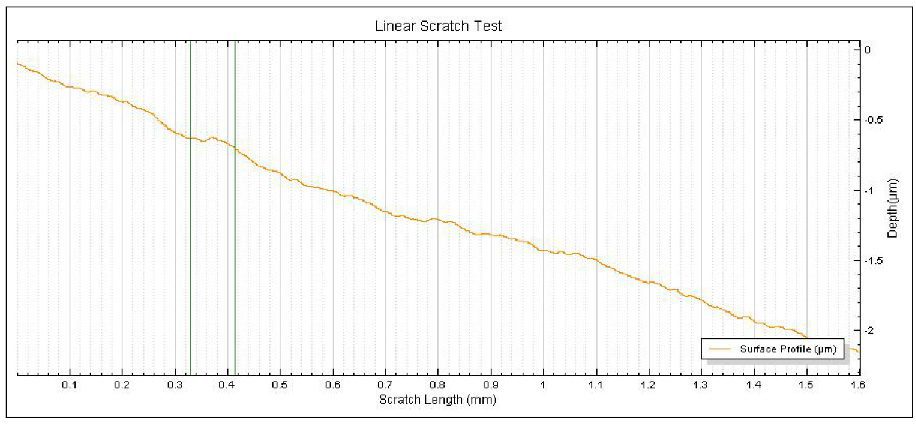

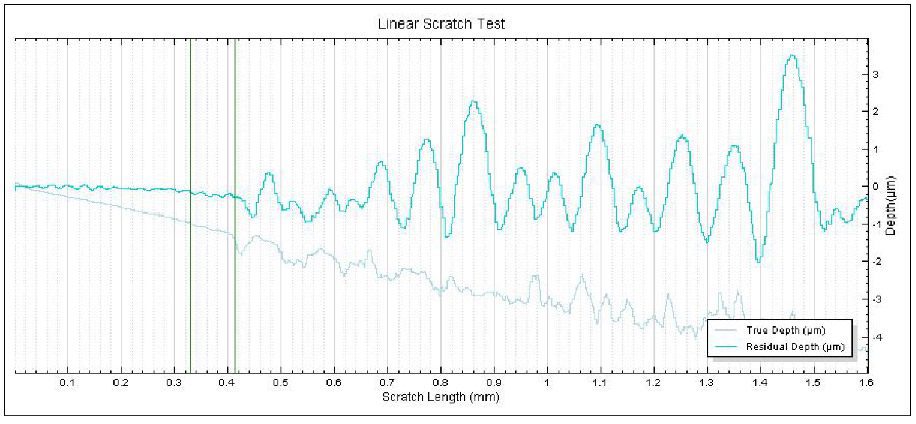

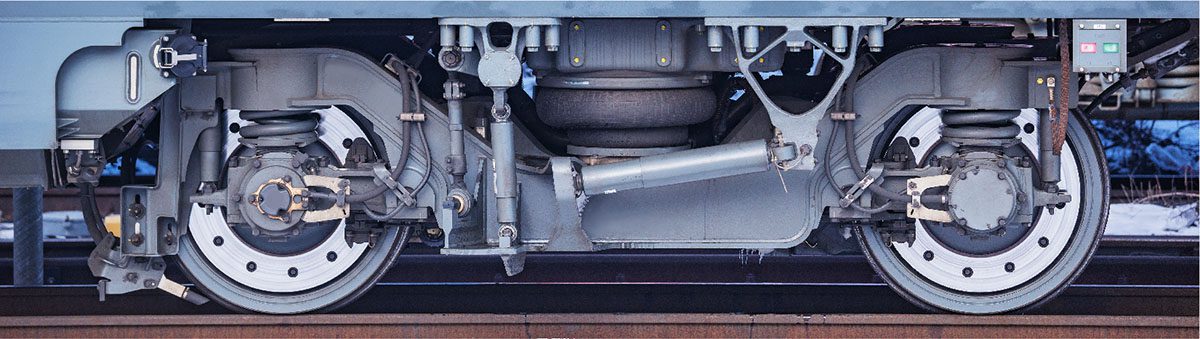

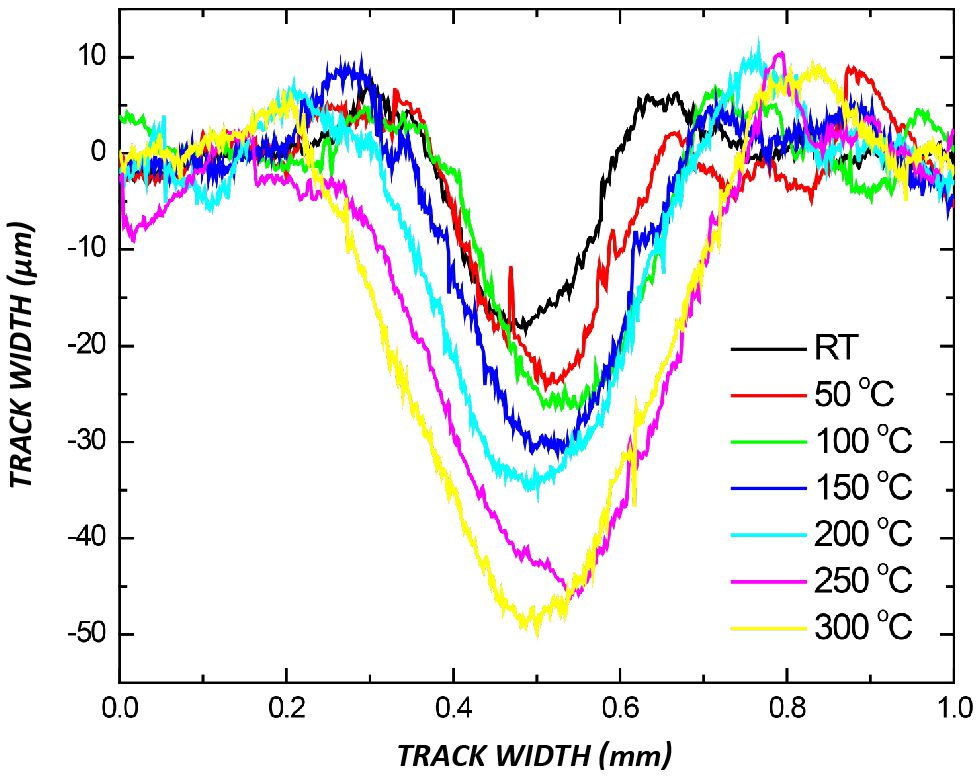

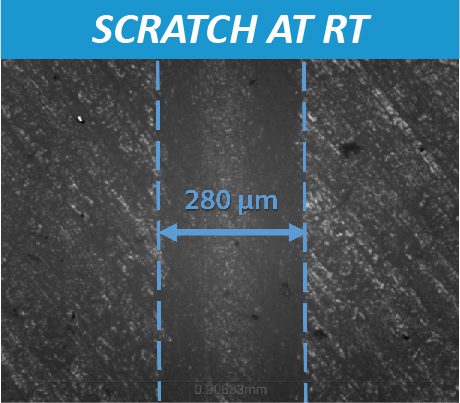

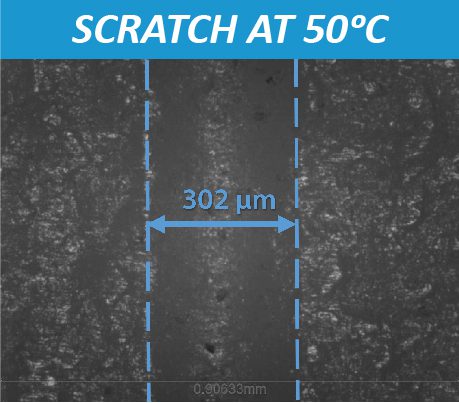

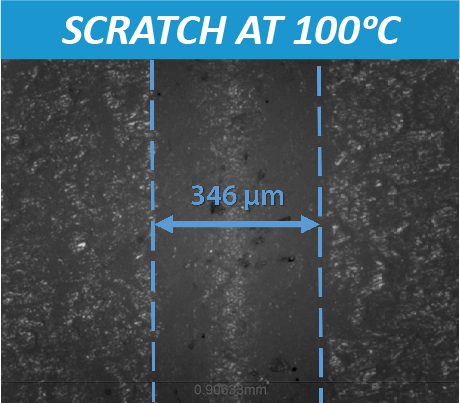

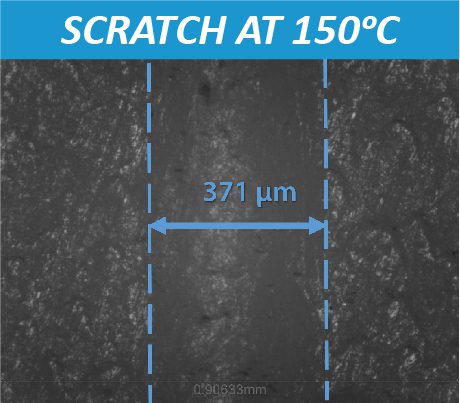

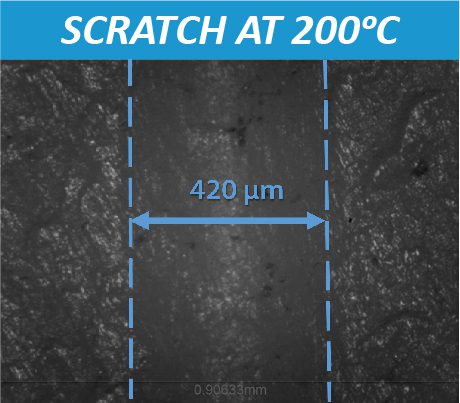

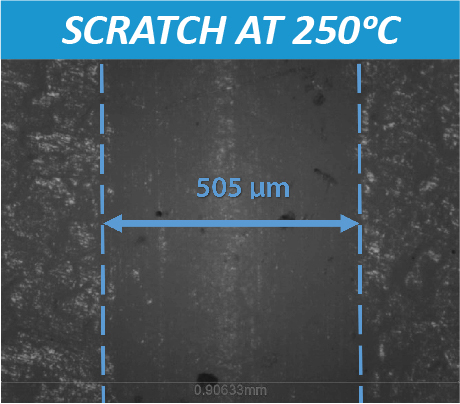

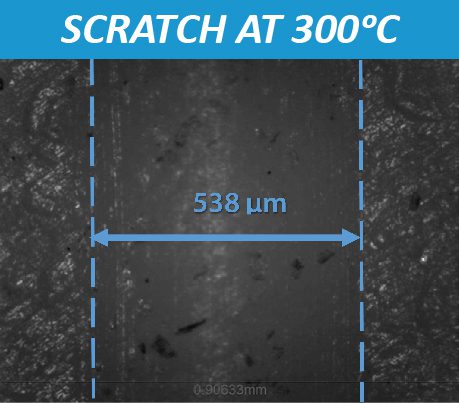

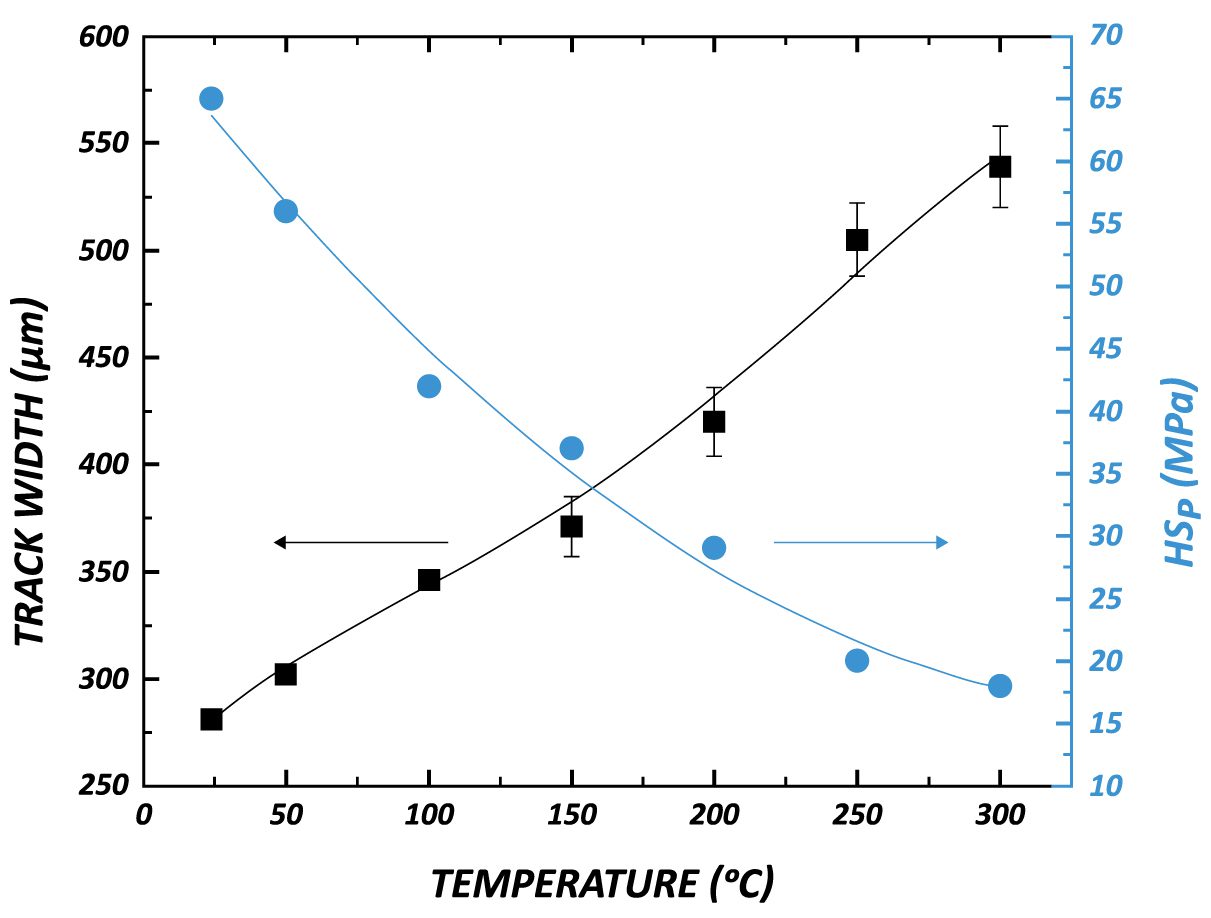

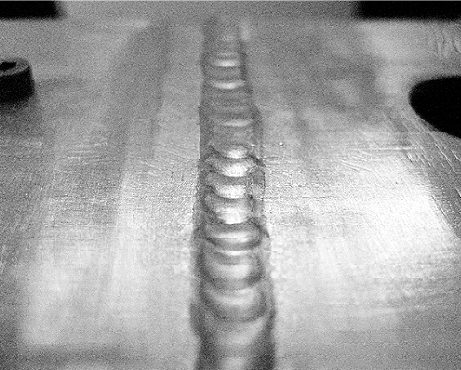

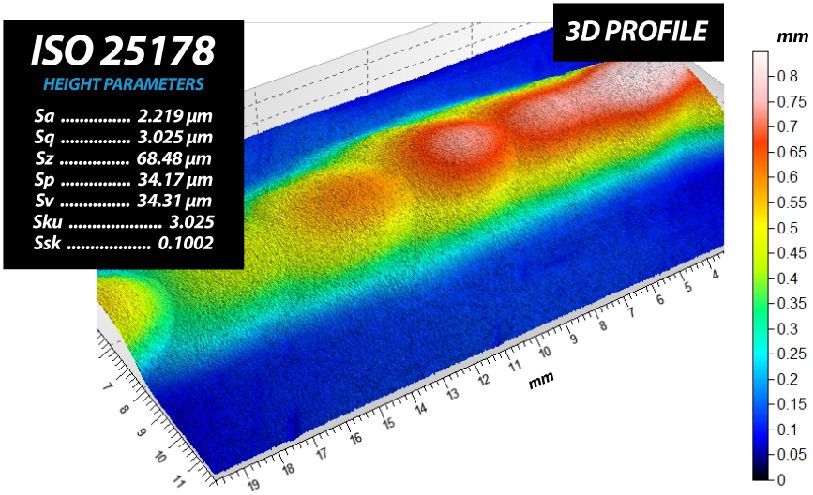

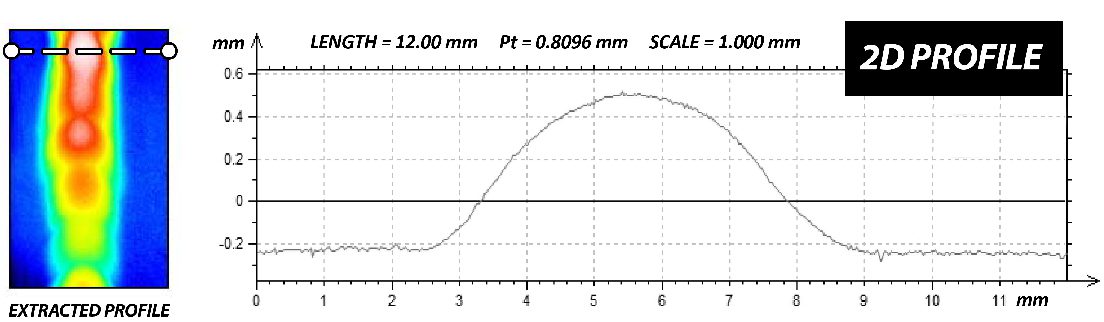

تحدث أنواع مختلفة من التآكل ضد الصخور، بما في ذلك التآكل والاحتكاك، أثناء عملية حفر الآبار، مما يؤدي إلى خسائر مباشرة وتابعة كبيرة تعزى إلى إصلاح واستبدال لقم الحفر وأدوات القطع. ولذلك، فإن دراسة قابلية الحفر، وقابلية التحمل، وقابلية القطع، وكشط الصخور أمر بالغ الأهمية في صناعات النفط والغاز والتعدين. تلعب أبحاث علم ترايبولوجيا الصخور دورًا محوريًا في اختيار استراتيجيات الحفر الأكثر كفاءة وفعالية من حيث التكلفة، وبالتالي تعزيز الكفاءة الشاملة والمساهمة في الحفاظ على المواد والطاقة والبيئة. بالإضافة إلى ذلك، يعد تقليل الاحتكاك السطحي مفيدًا للغاية في تقليل التفاعل بين لقمة الحفر والصخور، مما يؤدي إلى تقليل تآكل الأداة وتحسين كفاءة الحفر/القطع.