粘着性・接着性コーティングの不具合

コーティングの不具合は、産業環境における表面の寿命や機能性に悪影響を及ぼす可能性があるため、コーティングの耐久性や性能を評価するための効果的な方法が基本となっている。そのため、コーティングの耐久性と性能を評価する効果的な方法は基本的なものとなっています。材料評価で広く使われているこのような方法のひとつがスクラッチ試験で、表面に臨界荷重をかけることでコーティングとバルク材料の凝集力と接着力を測定します。この手法により、潜在的な故障箇所を特定し、さまざまな条件下でのコーティングの挙動を知ることができるため、コーティングの特性を最適化し、改善するための貴重なツールとなります。

この記事では、スクラッチテストの測定原理を掘り下げ、その方法論と検出可能な欠陥の種類、さらに限界荷重に影響する要因を探ります。この重要な知識により、材料科学者やエンジニアはコーティングの信頼性をより適切に評価し、向上させることができます。

スクラッチ・テストの方法論

スクラッチ試験法は、凝集性コーティングや接着性コーティングの破壊を調査するための重要な技術である。広く用いられているこの手法では、先端半径が1~200μmの球状のスタイラスを用いて、制御されたスクラッチを形成する。傷は、一定の荷重または一定の荷重速度で進行する荷重のどちらかの条件下で、スタイラスが試料上を一定の速度で移動する間に形成されます。これらの試験により、コーティングの耐久性の限界を示す臨界荷重を決定することができます。漸進荷重試験の限界荷重は、認識できる破壊が発生する最小荷重であり、定荷重試験の限界荷重は、通常の破壊が観察される荷重に相当します。スクラッチ試験の結果は、様々な用途により弾力性のあるコーティングの開発に大きく貢献するため、この解析は材料科学と工学の重要な一部となっている。

接着剤と粘着剤のコスト計算の失敗

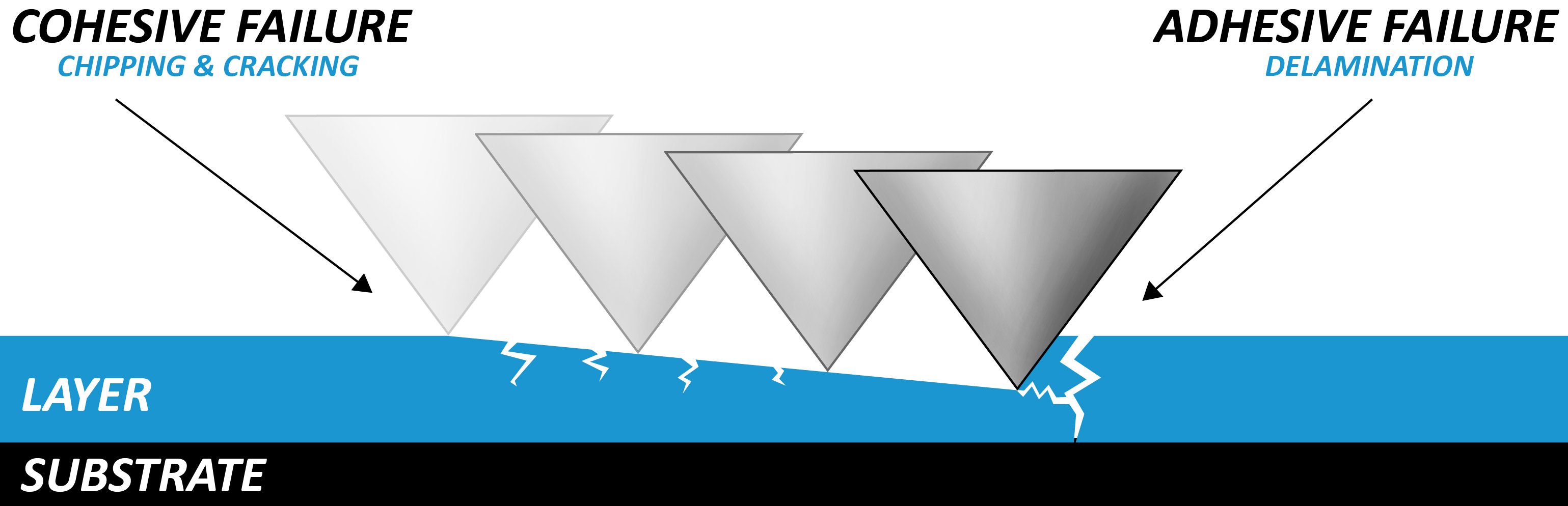

バルク材は、臨界荷重で割れや塑性変形などの凝集破壊を示すことがあるが、コーティングされたサンプルは、コーティングの共形割れや引張割れを伴う低荷重を示すことがある。しかし、荷重が大きくなると、基材から塗膜が剥離し、剥離、座屈、欠けが発生する可能性があります。図1はスクラッチ試験の原理を示しています。これらの不具合は、塗膜と基材との接着不良、熱膨張係数の不一致、不均一な応力など、さまざまな要因によって発生する可能性があります。コーティングのさまざまな欠陥とその根本的なメカニズムを理解することは、過酷な環境にも耐えうる、より堅牢なコーティングを設計する上で極めて重要である。この知識は科学界に役立つだけでなく、製品の性能を向上させるために高度なコーティングに依存しているさまざまな産業にも役立っている。

図1: スクラス・テストの原則

限界荷重に影響を与える要因

スクラッチテストは、様々なコーティングの挙動や下地との相互作用を研究するための貴重なツールです。スクラッチ試験は、再現性の高い定量的なデータを生成し、塗膜の強度と密着性に関する知見を得ることができます。スクラッチ試験で得られる臨界荷重は、コーティングと基材の複合材料の凝集力と接着力だけでなく、その他の様々な要因にも依存する。表1にまとめたこれらのパラメータには、試験そのものに関係する因子と、コーティング-基材システムに関係する因子がある。これらの変数間の複雑な相互作用を理解することで、研究者はさまざまな条件下でコーティングがどのように機能するかをより深く理解し、全体的な性能の向上に努めることができる。最終的に、この知識は、故障に強く、重要な部品の寿命を延ばす、より強力で効果的なコーティングの開発につながる。

スクラッチテストパラメーター

| 表面と圧子の間の摩擦係数 | 積載率 |

| バルク材料の材料内部応力 | スクラッチ速度 |

| コーティング-基板システムの材料硬度と粗さ | 圧子先端半径 |

| 基板の硬さと粗さ | 圧子材質 |

| コーティングの硬度と粗さ | テスト仕様パラメータ |

| コーティングの厚さ | サンプル固有のパラメータ |

表1: 限界荷重に影響するパラメータのリスト。

スクラッチ試験の長所は、再現性のある定量的なデータを提供できる点にあり、凝集性と接着性の両方の小さな変化を定量的に検出するのに適した方法です。コーティングを比較し、製造工程やバッチのばらつきの影響を評価することができるため、研究者はコーティングの挙動をより深く理解することができます。おそらく最も重要なことは、スクラッチ試験がコーティングの破壊メカニズムの特定と解析に貢献したことである。この知識は、より強固で効率的なコーティング材料とコーティングプロセスの開発において、非常に貴重であることが証明されています。

限界荷重決定手段

顕微鏡観察

最も有益な手法のひとつは、顕微鏡観察である。この方法では、塗膜内の凝集破壊と、塗膜-基板システムの界面における接着破壊を区別することができる。

接線力(摩擦力)の記録

スクラッチに沿った力の変動を分析することで、研究者は顕微鏡下で観察された破損を特定し、関連付けることができる。一般に、試料に欠陥が生じると、段差や傾斜の変化など、摩擦係数が顕著に変化する。破損に対する摩擦反応は、研究対象のコーティング-基板系に非常に特有である。

アコースティック・エミッション(AE)検出

この技術では、材料内で形成・伝播するマイクロクラックによって発生する弾性波を検出するため、顕微鏡観察によって目に見えるようになる前に早期発見することができる。この手法は感度が高いため、さまざまな材料における塗膜破壊の発生を予測する上で有用である。AEによって生成されるエネルギーのレベルを定量化することで、臨界荷重を正確に決定し、致命的な破損を防ぐことができる。

デプスセンシング

深さセンシングは、限界荷重を決定する有効な手段のひとつである。試験中の深さデータの急激な変化を分析することで、層間剥離を特定することが可能です。さらに、残留スクラッチの深さ情報は、表面基準補正とともに、試験中のコーティングの塑性変形と弾性変形に関する洞察を提供することができます。また、クロマチック3D非接触画像処理とAFMを使用することで、試験後にスクラッチプロファイルを完全に画像化することができ、解析にさらなる詳細が加わります。最終的に、深さセンシングによる限界荷重の決定は、コーティングの不具合を防止し、製品性能を向上させるための重要なツールとなります。

結論

コーティングを使用する産業において、コーティングの粘着性や接着性の不具合は、評価すべき重要な要素である。この評価は、本質的な測定原理として機能するスクラッチ試験によって可能になります。この手法の故障の種類と重要な荷重の影響因子を深く理解することで、専門家はコーティングの挙動と性能に関する貴重な洞察を得ることができます。スクラッチ試験の再現性と感度の高さのおかげで、スクラッチ試験は材料評価における重要なツールとなっています。スクラッチ試験を品質管理に取り入れることで、産業界はコーティングと製造工程を改善することができます。スクラッチ試験の継続的な進歩と研究は、様々な産業における耐久性と信頼性の高いコーティングの開発に貢献するでしょう。したがって、塗膜の欠陥による悪影響を軽減するスクラッチ試験の意義は、いくら強調してもしすぎることはない。