مقدمة

يُعرف الهيدروجيل بامتصاصه الفائق للماء مما يسمح بتشابه قريب في المرونة مثل الأنسجة الطبيعية. هذا التشابه جعل الهيدروجيل خيارًا شائعًا ليس فقط في المواد الحيوية ، ولكن أيضًا في الإلكترونيات ، والبيئة ، وتطبيقات المستهلك الجيدة مثل العدسات اللاصقة. يتطلب كل تطبيق فريد خصائص ميكانيكية محددة للهيدروجيل.

أهمية تحديد النانو للهيدروجيل

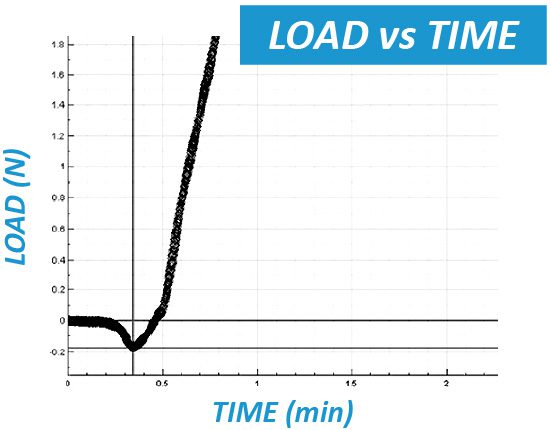

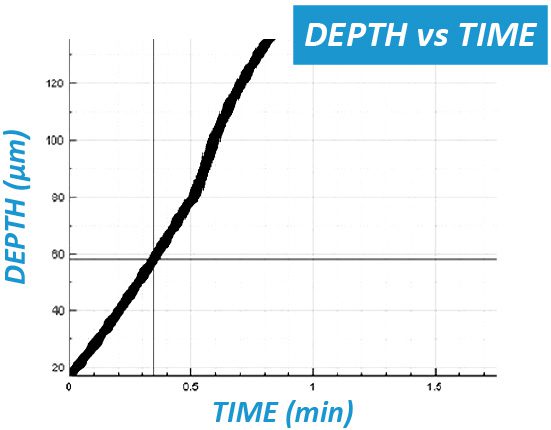

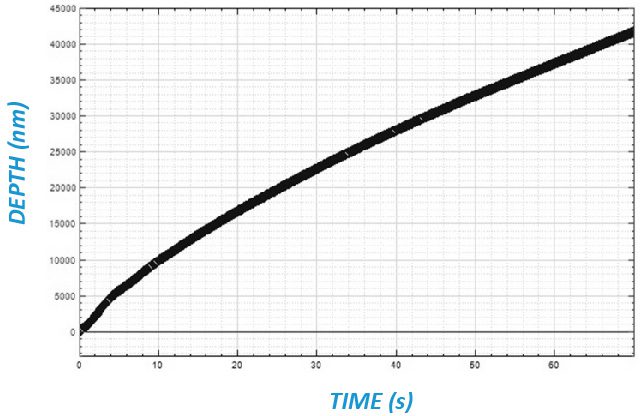

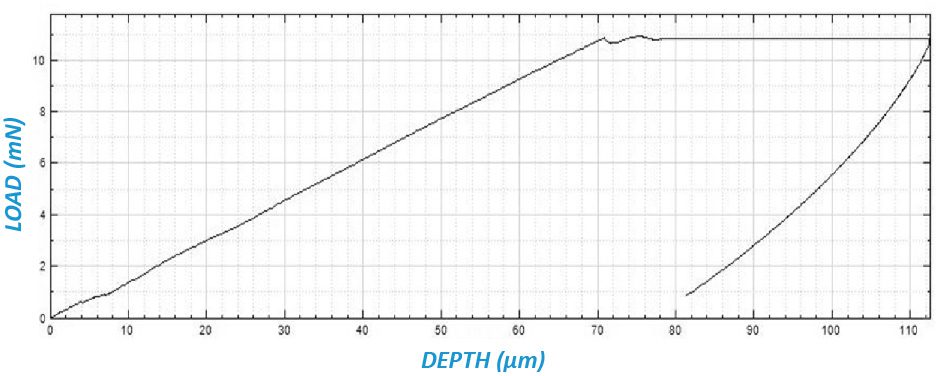

تخلق الهلاميات المائية تحديات فريدة من نوعها في مجال المسافة النانوية مثل اختيار معلمات الاختبار وإعداد العينة. العديد من أنظمة nanoindentation لها قيود كبيرة لأنها لم يتم تصميمها في الأصل هذه المواد الناعمة. تستخدم بعض أنظمة nanoindentation مجموعة ملف / مغناطيس لتطبيق القوة على العينة. لا يوجد قياس فعلي للقوة ، مما يؤدي إلى تحميل غير دقيق وغير خطي عند الاختبار الناعم مواد. تحديد نقطة الاتصال أمر صعب للغاية مثل العمق هو المعلمة الوحيدة التي يتم قياسها بالفعل. يكاد يكون من المستحيل ملاحظة تغيير المنحدر في العمق مقابل الوقت مؤامرة خلال الفترة التي يقترب فيها طرف إندينتر من مادة هيدروجيل.

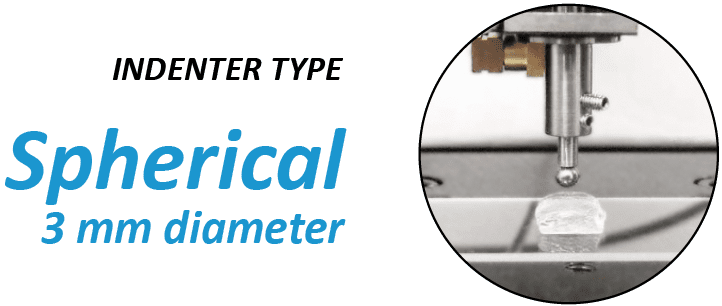

للتغلب على قيود هذه الأنظمة ، تم استخدام وحدة النانو الخاصة بـ نانوفيا اختبار ميكانيكي يقيس رد فعل القوة باستخدام خلية تحميل فردية لضمان دقة عالية على جميع أنواع المواد، الناعمة أو الصلبة. الإزاحة التي يتم التحكم فيها بيزو دقيقة للغاية وسريعة. وهذا يسمح بقياس لا مثيل له لخصائص اللزوجة المرنة من خلال القضاء على العديد من الافتراضات النظرية التي يجب أن تأخذها الأنظمة التي تحتوي على مجموعة ملف/مغناطيس ولا توجد ردود فعل للقوة في الاعتبار.