مقدمة

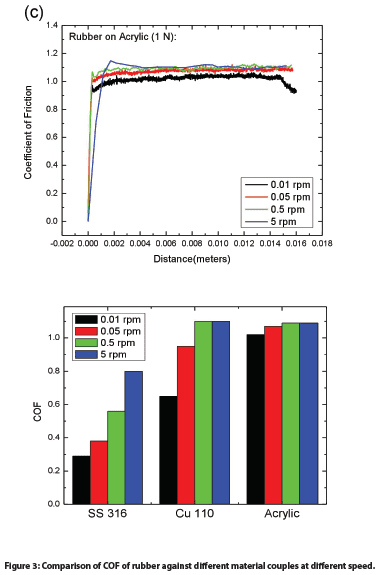

طلاء اليوريثان الأكريلي هو نوع من الطلاء الواقي سريع الجفاف المستخدم على نطاق واسع في مجموعة متنوعة من التطبيقات الصناعية ، مثل طلاء الأرضيات وطلاء السيارات وغيرها. عند استخدامه كطلاء للأرضيات ، يمكن أن يخدم المناطق ذات الأقدام الكثيفة وحركة المرور ذات العجلات المطاطية ، مثل الممرات والأرصفة ومواقف السيارات.

أهمية اختبار الخدش والارتداء لمراقبة الجودة

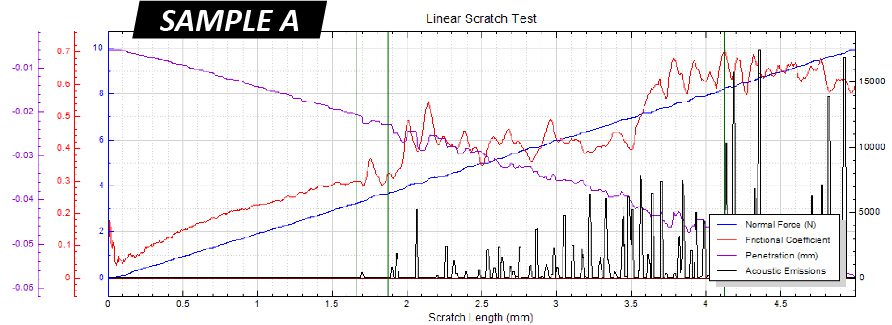

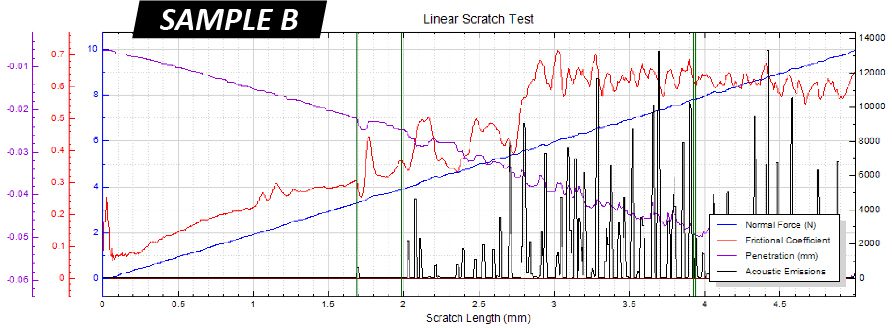

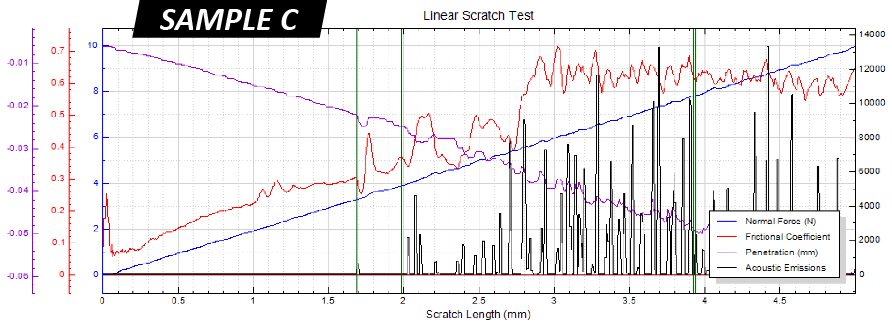

تقليديا ، تم إجراء اختبارات توبر للتآكل لتقييم مقاومة التآكل لطلاء أرضيات أكريليك يوريتان وفقًا لمعيار ASTM D4060. ومع ذلك ، كما هو مذكور في المعيار ، "بالنسبة لبعض المواد ، قد تخضع اختبارات الكشط التي تستخدم أداة تابر للتغير بسبب التغيرات في خصائص الكشط للعجلة أثناء الاختبار." 1 قد يؤدي هذا إلى ضعف استنساخ نتائج الاختبار وإنشاء صعوبة في مقارنة القيم المبلغ عنها من مختبرات مختلفة. علاوة على ذلك ، في اختبارات التآكل في تابر ، يتم حساب مقاومة التآكل على أنها خسارة في الوزن في عدد محدد من دورات الكشط. ومع ذلك ، فإن دهانات أرضيات أكريليك يوريتان لها سماكة موصى بها للفيلم الجاف تتراوح من 37.5-50 ميكرومتر.

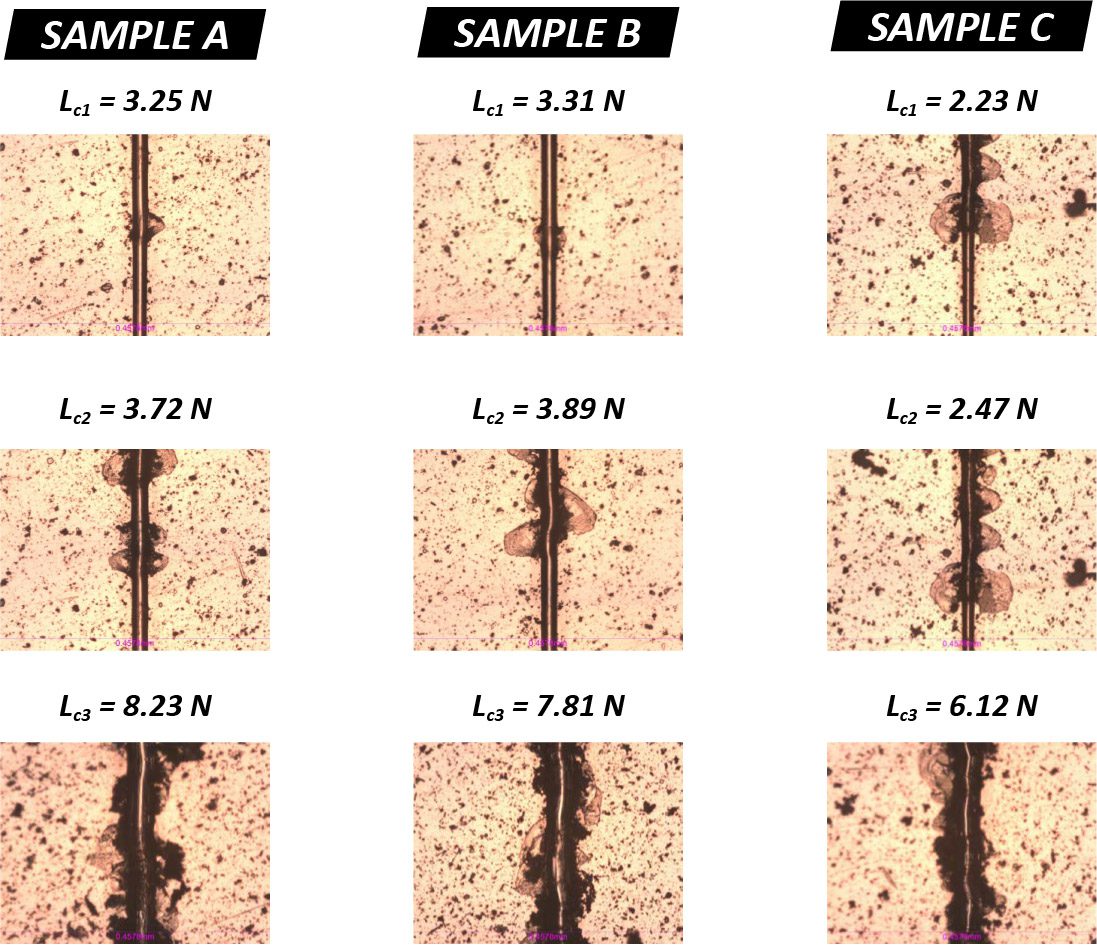

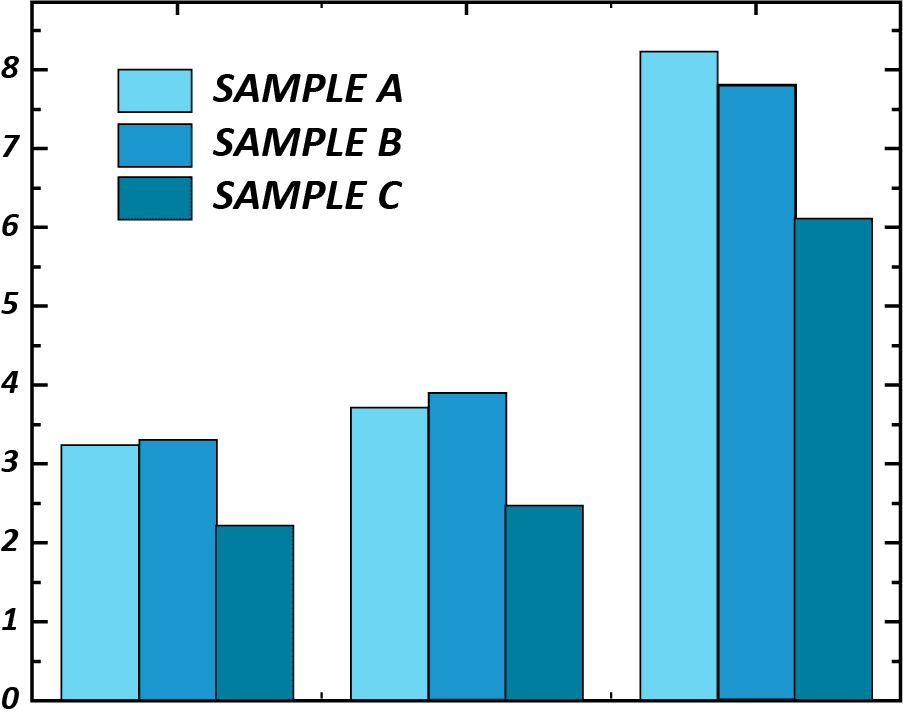

يمكن لعملية التآكل الشديدة التي تقوم بها شركة Taber Abraser أن تتآكل بسرعة من خلال طلاء اليوريثان الأكريليكي وتؤدي إلى فقد كتلة الركيزة مما يؤدي إلى أخطاء كبيرة في حساب فقدان وزن الطلاء. يساهم أيضًا غرس الجزيئات الكاشطة في الطلاء أثناء اختبار التآكل في حدوث أخطاء. لذلك ، فإن القياس الكمي والموثوق الذي يتم التحكم فيه جيدًا أمر بالغ الأهمية لضمان تقييم التآكل القابل للتكرار للطلاء. بالإضافة إلى ذلك ، فإن اختبار الصفر يسمح للمستخدمين باكتشاف حالات فشل الالتصاق / الالتصاق السابقة لأوانها في تطبيقات الحياة الواقعية.