التصنيف: ملاحظات التطبيق

ترايبولوجي ذو درجة حرارة منخفضة

هناك حاجة إلى قياس موثوق به لترايبولوجي درجات الحرارة المنخفضة ، ومعامل الاحتكاك الاستاتيكي والديناميكي ، و COF ، بالإضافة إلى سلوك التآكل من أجل فهم أفضل للأداء الترايبولوجي للمواد للتطبيقات دون الصفر. يوفر أداة مفيدة لربط خاصية الاحتكاك بتأثير عوامل مختلفة ، مثل التفاعلات في الواجهة ، وميزات السطح المتشابكة ، وتماسك الأغشية السطحية ، وحتى الوصلات الثابتة المجهرية الصلبة بين الأسطح في درجات حرارة منخفضة.

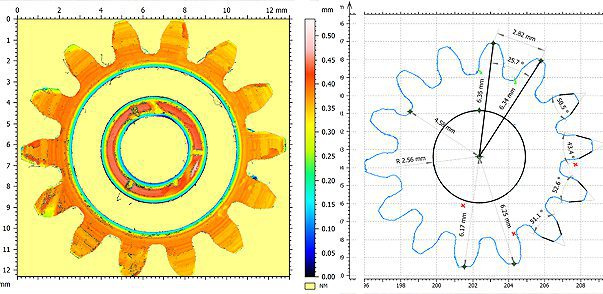

تحليل محيط العتاد

يتطلب تصنيع التروس عالية الدقة رقابة صارمة على الجودة ، من أجل الحصول على أفضل ظروف التشغيل وكفاءة الطاقة. قد تؤدي عيوب السطح الموجودة في التروس إلى تأثير سلبي على جودة شبكة التروس. علاوة على ذلك ، أثناء فترة الخدمة ، يحدث التآكل والتلف ، مما يؤدي إلى حدوث عيوب سطحية مثل الخدوش والشقوق في التروس التي قد تؤدي إلى انخفاض كفاءة نقل الطاقة والفشل الميكانيكي المحتمل. هناك حاجة إلى أداة دقيقة وقابلة للقياس الكمي لفحص السطح. على عكس تقنية مسبار اللمس ، يقوم Nanovea Profilometer بإجراء تحليل كفاف ثلاثي الأبعاد للعينة دون لمس ، مما يجعل من الممكن مسح العينات بدقة ذات شكل معقد ، مثل التروس ذات الأشكال الهندسية المختلفة.

تحليل محيط العتاد البالي باستخدام مقياس الملامح ثلاثي الأبعاد

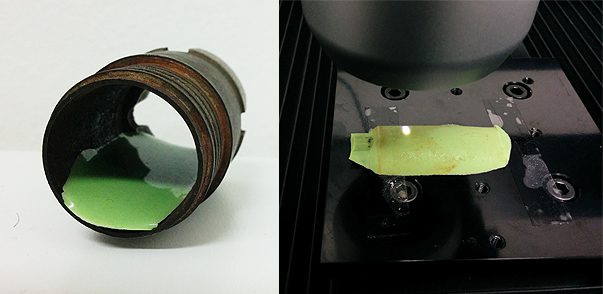

فشل التصاق الماكرو في DLC

بت ومحامل. في ظل هذه الظروف القاسية ، تصبح قوة التماسك والالتصاق الكافية لنظام الطلاء / الركيزة أمرًا حيويًا. من أجل اختيار أفضل ركيزة معدنية للتطبيق المستهدف وإنشاء عملية طلاء متسقة لـ DLC ، من الأهمية بمكان تطوير تقنية موثوقة لتقييم فشل التماسك والالتصاق من الناحية الكمية لأنظمة طلاء DLC المختلفة.

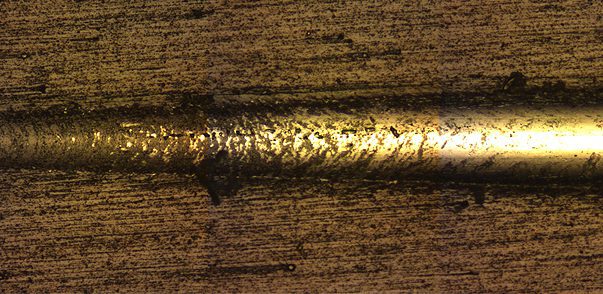

قولبة طبق الأصل من تآكل الأنبوب الداخلي

يعد الانتهاء من سطح الأنبوب المعدني أمرًا بالغ الأهمية لجودة المنتج وأدائه. يتراكم الصدأ تدريجياً وتبدأ الحفر وتنمو على سطح المعدن أثناء حدوث عملية التآكل ، مما يؤدي إلى خشونة سطح الأنبوب. قد تلعب الخصائص الجلفانية التفاضلية بين المعادن والتأثيرات الأيونية للحلول بالإضافة إلى الأس الهيدروجيني للمحلول أدوارًا في عملية تآكل الأنابيب ، مما يؤدي إلى تآكل المعدن بسمات سطحية مختلفة. يوفر القياس الدقيق لخشونة السطح والملمس للسطح المتآكل نظرة ثاقبة للآليات المتضمنة في عملية تآكل محددة. تواجه مقاييس البروفايل التقليدية صعوبة في الوصول إلى جدار الأنبوب الداخلي المتآكل وقياسه. يوفر قولبة النسخة المتماثلة حلاً عن طريق تكرار ميزات السطح الداخلي بطريقة غير مدمرة. يمكن تطبيقها بسهولة على الجدار الداخلي للأنبوب المتآكلة ويتم ضبطها في 15 دقيقة. نقوم بفحص السطح المكرر لقولبة النسخة المتماثلة للحصول على مورفولوجيا السطح لجدار الأنبوب الداخلي.

مقاومة التآكل للطلاء بعد اختبار الخدش

يجب أن تمتلك الطلاءات المقاومة للتآكل قوة ميكانيكية كافية لأنها غالبًا ما تتعرض لبيئات التطبيق الكاشطة والتآكل. على سبيل المثال ، تتآكل رمال الزيت الكاشطة باستمرار داخل الأنبوب ، مما يضر بشكل تدريجي بسلامة الأنبوب ويحتمل أن يؤدي إلى حدوث عطل. في صناعة السيارات ، يحدث التآكل في موقع الخدوش على السيارة

الطلاء ، خاصة أثناء الشتاء القارس عندما يتم وضع الأملاح على الطريق. لذلك ، أداة كمية وموثوقة لقياس

هناك حاجة إلى تأثير اختبار الخدش على الطلاءات الواقية ومقاومتها للتآكل ، من أجل اختيار الطلاء الأنسب للتطبيق المقصود.

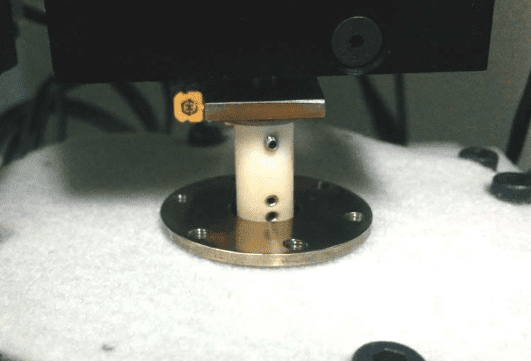

وإذ تضع الكرة الماكرو ترايبولوجي

يمكن تصنيع الكرات من العديد من المواد المختلفة ، مثل المعادن بما في ذلك الفولاذ المقاوم للصدأ والكروم الصلب ، والسيراميك مثل WC و Si3ن4. من أجل ضمان أن الكرات المصنعة تمتلك مقاومة التآكل المطلوبة في ظل ظروف التطبيق ، هناك حاجة إلى تقييم ترايبولوجي موثوق تحت الحمل العالي. يسمح لنا بإجراء مقارنة كمية لسلوكيات التآكل لمحامل الكرات المختلفة بطريقة خاضعة للرقابة والمراقبة واختيار أفضل مرشح للتطبيق المستهدف. عادةً ما يكون لمقاييس الانحراف التقليدية المثبتة على القرص دائرة نصف قطرها مسار تآكل ثابت. ينزلق محمل الكرة دائمًا في نفس مسار التآكل طوال اختبار التآكل. قد يتآكل ورق الصنفرة بشكل أسرع من محامل الكرات الخزفية ذات مقاومة التآكل الفائقة ، مما يقوض إمكانية استنساخ اختبار التآكل على المحامل الكروية.

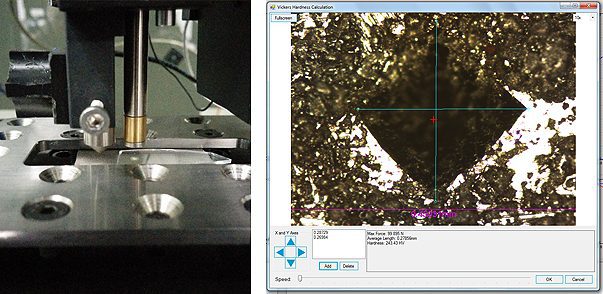

صلابة فيكرز مقابل التأثر الكلي الآلي

تُستخدم اختبارات صلابة الإسقاط الكلي على نطاق واسع لتحديد الصلابة الكلية للمادة. هناك مجموعة متنوعة من قياسات الصلابة الكبيرة ، بما في ذلك على سبيل المثال لا الحصر اختبار صلابة فيكرز (HV) ، واختبار صلابة برينل (HB) ، واختبار صلابة Knoop (HK) واختبار صلابة روكويل (HR). مع أحد أكبر المقاييس بين اختبارات الصلابة ، يستخدم اختبار فيكرز على نطاق واسع لقياس صلابة جميع المعادن. تستخدم صلابة فيكرز الماس على شكل هرم مربع بزاوية على المستوى الأفقي 22 درجة على كل جانب. إنه ينزلق على سطح العينة ويخلق بصمة مربعة. من خلال قياس متوسط طول القطر ، d ، يمكن حساب صلابة فيكرز باستخدام الصيغة: حيث تكون F في N و d بالميليمترات. هنا ، يعد القياس الدقيق لقيمة d أمرًا بالغ الأهمية للحصول على قيم صلابة دقيقة. في المقارنة ، تقيس تقنية المسافة البادئة المجهزة مباشرة الخواص الميكانيكية من حمل المسافة البادئة وقياسات الإزاحة. لا يلزم ملاحظة بصرية للمسافة البادئة ؛ القضاء على خطأ المستخدم في تحديد قيم d للمسافة البادئة.

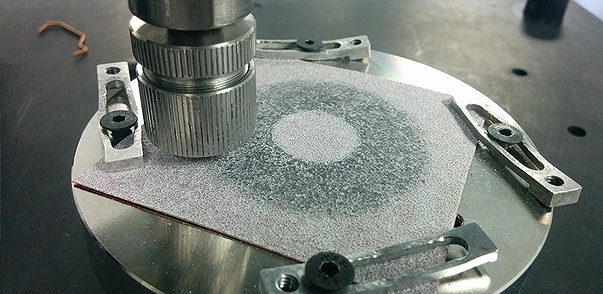

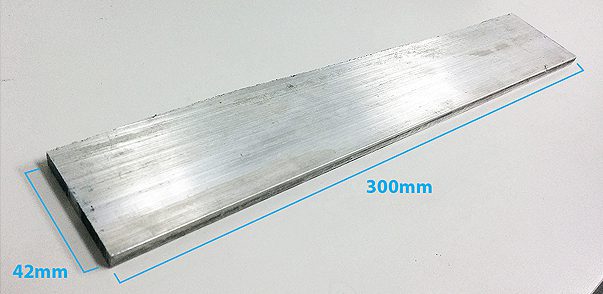

قم بقياس الأسطح الكبيرة باستخدام مقياس الملامح ثلاثي الأبعاد

غالبًا ما تتعامل ورش التصنيع ومحلات الآلات مع كمية كبيرة من المعدن للتصنيع. لذلك ، هناك حاجة إلى قياس سريع ودقيق لمورفولوجيا السطح ثلاثي الأبعاد على سطح كبير لضمان أضيق التفاوتات في مراقبة الجودة. كما أنه يجعل من الممكن تنفيذ مقياس التشكيل الجانبي Nanovea 3D في خط الإنتاج / التصنيع لمراقبة جودة سطح الأجزاء المعدنية فى الموقع. يمكن للمسح ثلاثي الأبعاد عالي الدقة اكتشاف أي عيوب والإبلاغ عنها بسرعة مثل الحفر أو الشقوق أو الانبثاق الذي تم إنشاؤه أثناء عمليات التصنيع. بالإضافة إلى المعادن ، فإن أي نوع من الأسطح المصنعة من مواد مختلفة مثل السيراميك والبلاستيك والنظارات يمكن قياسها في الوقت المناسب عن طريق نانوفيا 3D بروفيلومتر noncontact ، مما يجعلها أداة مثالية لفحص السطح في خطوط التصنيع / التصنيع.

قم بقياس الأسطح الكبيرة باستخدام مقياس الملامح ثلاثي الأبعاد

التحليل الحراري الميكانيكي للحام باستخدام الإسناد النانوي

تتعرض وصلات اللحام لضغط حراري و / أو خارجي عندما تتجاوز درجة الحرارة 0.6 تيم أين تيم هي نقطة انصهار المادة في كلفن. يمكن أن يؤثر سلوك زحف الجنود في درجات حرارة مرتفعة بشكل مباشر على موثوقية وصلات اللحام. ونتيجة لذلك، هناك حاجة إلى تحليل ميكانيكي حراري موثوق وكمي للحام عند درجات حرارة مختلفة. ال وحدة نانو من النانوفيا اختبار ميكانيكي يطبق الحمل بواسطة بيزو عالي الدقة ويقيس بشكل مباشر تطور القوة والإزاحة. يوفر فرن التسخين المتقدم درجة حرارة موحدة عند الطرف وسطح العينة، مما يضمن دقة القياس ويقلل من تأثير الانجراف الحراري.

التحليل الحراري الميكانيكي للحام باستخدام الإسناد النانوي

درجة حرارة عالية للخدش صلابة باستخدام مقياس الضغط

يتم اختيار المواد بناءً على متطلبات الخدمة. بالنسبة للتطبيقات التي تنطوي على تغيرات كبيرة في درجات الحرارة وتدرجات حرارية ، فمن الأهمية بمكان فحص الخواص الميكانيكية للمواد في درجات حرارة عالية لتكون على دراية كاملة بالحدود الميكانيكية. المواد ، وخاصة البوليمرات ، عادة ما تنعم في درجات حرارة عالية. تحدث الكثير من الأعطال الميكانيكية بسبب التشوه الزاحف والتعب الحراري الذي يحدث فقط في درجات حرارة مرتفعة. لذلك ، هناك حاجة إلى تقنية موثوقة لقياس صلابة الخدش في درجات الحرارة العالية لضمان الاختيار المناسب للمواد لتطبيقات درجات الحرارة العالية.

درجة حرارة عالية للخدش صلابة باستخدام مقياس الضغط