Medição de Desgaste In Situ em Alta Temperatura

Análise de superfície de escamas de peixe usando perfilador ótico 3D

Análise Mecânica Dinâmica (DMA) Varredura de Frequência em Polímero

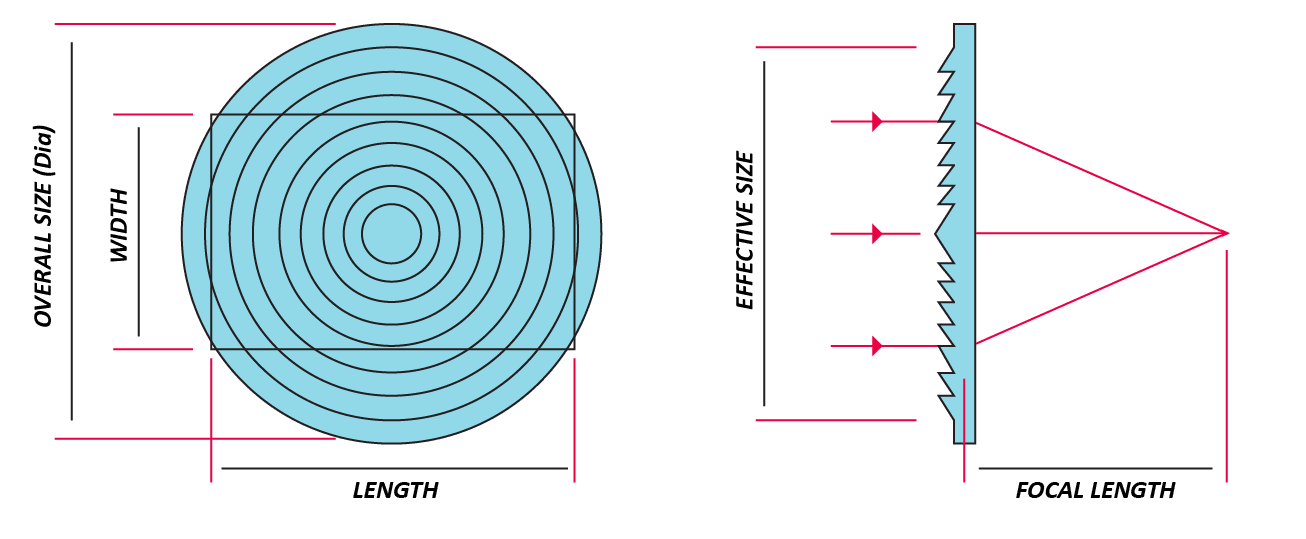

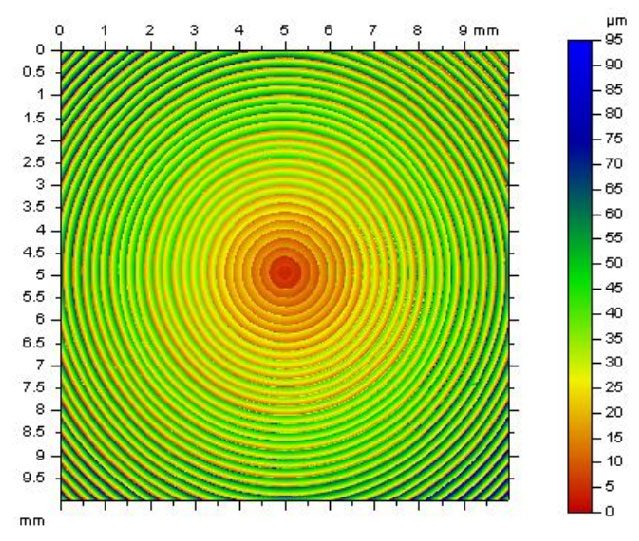

Topografia da Lente Fresnel

Inspeção de peças usinadas

Avaliação do desgaste por fretting

Inspeção de Rugosidade de Superfície de Comprimidos (Indústria Farmacêutica)

Micropartículas: Resistência à compressão e microindentação

Rolamentos de esferas: estudo de resistência ao desgaste de alta força

INTRODUÇÃO

Um rolamento de esferas utiliza esferas para reduzir o atrito rotacional e suportar cargas radiais e axiais. As esferas rolantes entre as pistas do rolamento produzem um coeficiente de atrito (COF) muito menor em comparação com duas superfícies planas deslizando uma contra a outra. Os rolamentos de esferas são frequentemente expostos a altos níveis de tensão de contato, desgaste e condições ambientais extremas, como altas temperaturas. Portanto, a resistência ao desgaste das esferas sob cargas elevadas e condições ambientais extremas é crítica para prolongar a vida útil do rolamento de esferas e reduzir custos e tempo em reparos e substituições.

Os rolamentos de esferas podem ser encontrados em quase todas as aplicações que envolvem peças móveis. Eles são comumente usados em indústrias de transporte, como aeroespacial e automobilística, bem como na indústria de brinquedos que fabrica itens como fidget spinner e skates.

AVALIAÇÃO DO DESGASTE DE ROLAMENTOS DE ESFERAS EM ALTAS CARGAS

Os rolamentos de esferas podem ser fabricados a partir de uma extensa lista de materiais. Os materiais comumente usados variam entre metais como aço inoxidável e aço cromado ou cerâmicas como carboneto de tungstênio (WC) e nitreto de silício (Si3n4). Para garantir que os rolamentos de esferas fabricados possuam a resistência ao desgaste necessária, ideal para as condições de aplicação especificadas, são necessárias avaliações tribológicas confiáveis sob cargas elevadas. Os testes tribológicos auxiliam na quantificação e contraste dos comportamentos de desgaste de diferentes rolamentos de esferas de maneira controlada e monitorada para selecionar o melhor candidato para a aplicação desejada.

OBJETIVO DA MEDIÇÃO

Neste estudo, apresentamos um Nanovea Tribômetro como a ferramenta ideal para comparar a resistência ao desgaste de diferentes rolamentos de esferas sob altas cargas.

Figura 1: Configuração do teste de rolamento.

PROCEDIMENTO DE TESTE

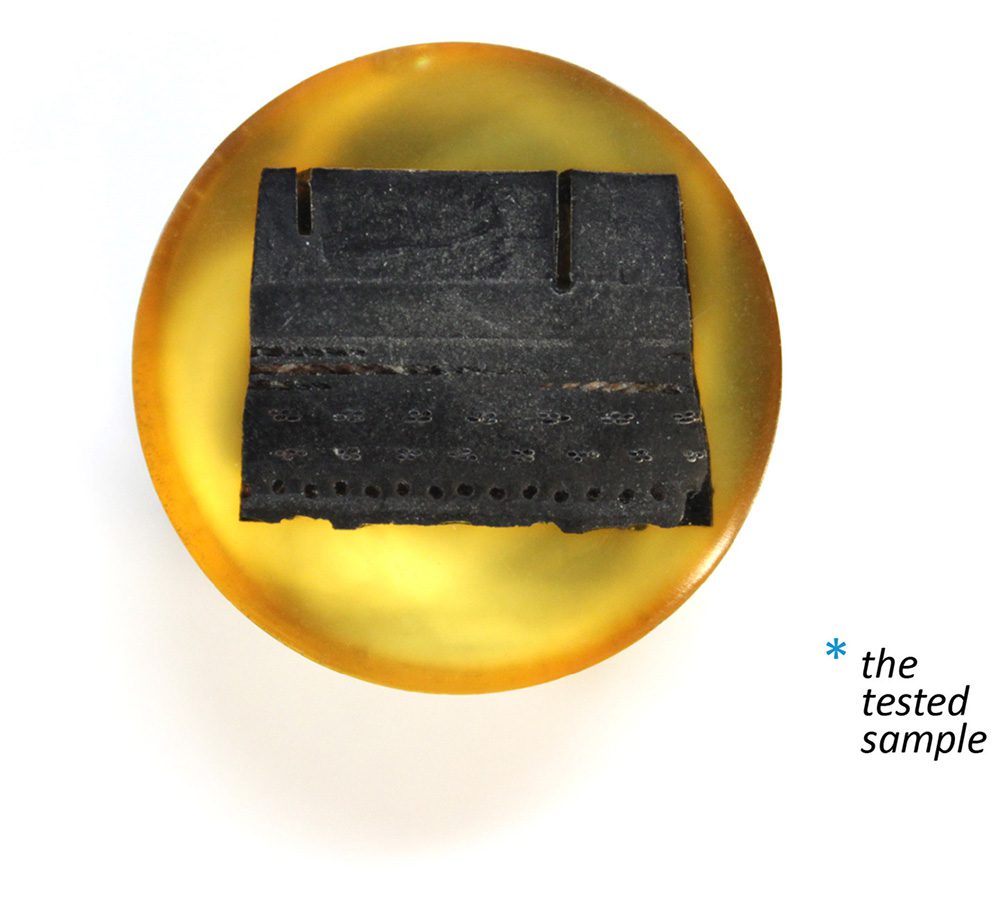

O coeficiente de atrito, COF e a resistência ao desgaste dos rolamentos de esferas feitos de diferentes materiais foram avaliados por um Tribômetro Nanovea. Foi utilizada lixa de grão P100 como contra-material. As cicatrizes de desgaste dos rolamentos de esferas foram examinadas usando um Nanovea Perfilador 3D sem contato após a conclusão dos testes de desgaste. Os parâmetros de teste estão resumidos na Tabela 1. A taxa de desgaste, Kfoi avaliada usando a fórmula K=V/(F×s)onde V é o volume gasto, F é a carga normal e s é a distância de deslizamento. As cicatrizes de desgaste da bola foram avaliadas por um Nanovea Perfilador 3D sem contato para garantir medição precisa do volume de desgaste.

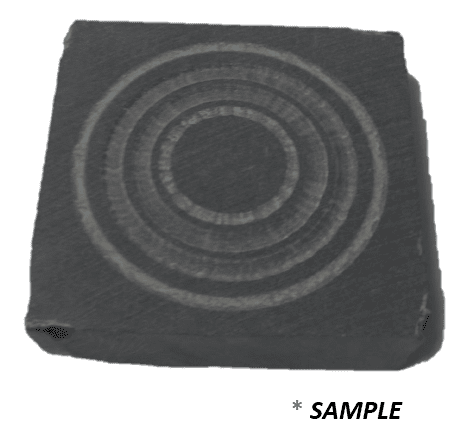

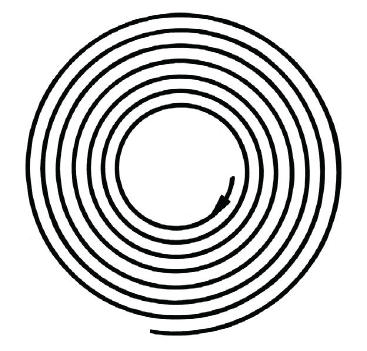

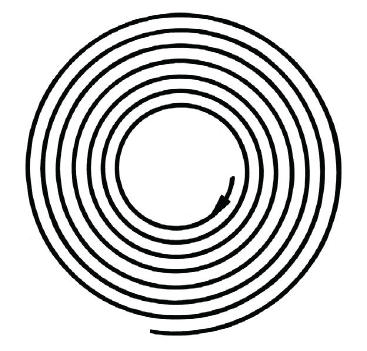

O recurso de posicionamento radial motorizado automatizado permite que o tribômetro diminua o raio da trilha de desgaste durante um teste. Este modo de teste é denominado teste espiral e garante que o rolamento de esferas sempre deslize sobre uma nova superfície da lixa (Figura 2). Melhora significativamente a repetibilidade do teste de resistência ao desgaste na esfera. O codificador avançado de 20 bits para controle de velocidade interno e o codificador de 16 bits para controle de posição externo fornecem informações precisas de velocidade e posição em tempo real, permitindo um ajuste contínuo da velocidade de rotação para atingir velocidade de deslizamento linear constante no contato.

Observe que a lixa P100 Grit foi usada para simplificar o comportamento de desgaste entre vários materiais de esfera neste estudo e pode ser substituída por qualquer outra superfície de material. Qualquer material sólido pode ser substituído para simular o desempenho de uma ampla gama de acoplamentos de materiais sob condições reais de aplicação, como em líquidos ou lubrificantes.

Figura 2: Ilustração dos passes em espiral do rolamento de esferas na lixa.

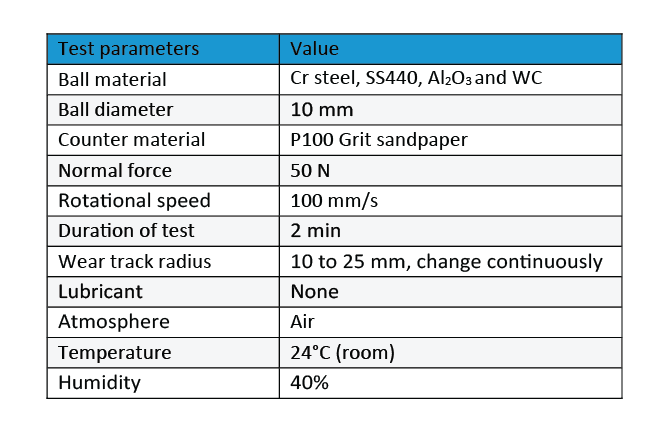

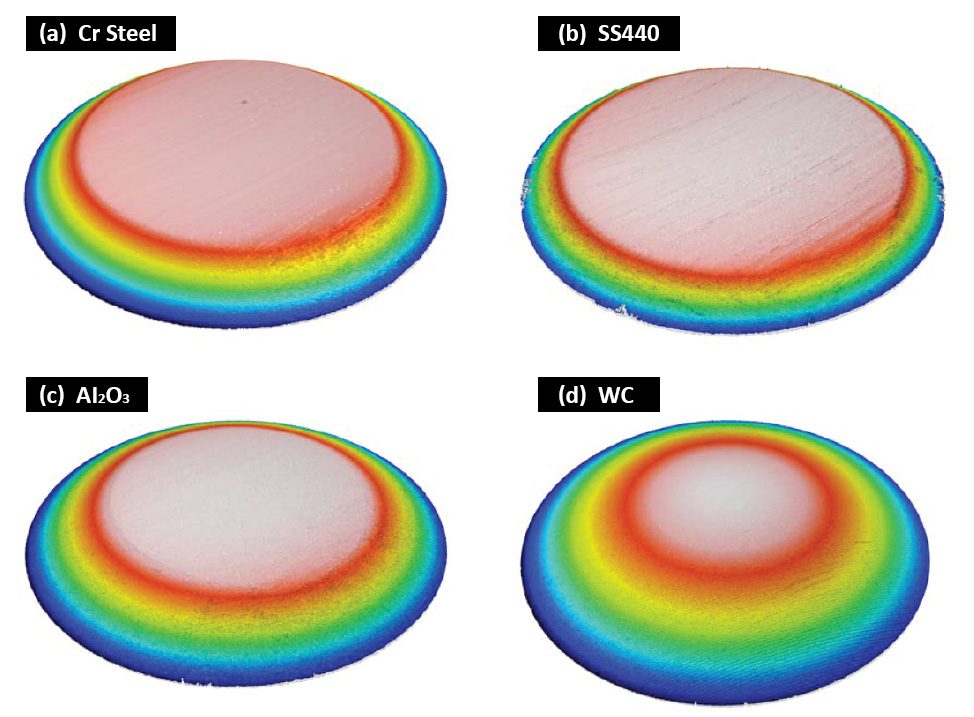

Tabela 1: Parâmetros de teste das medições de desgaste.

RESULTADOS & DISCUSSÃO

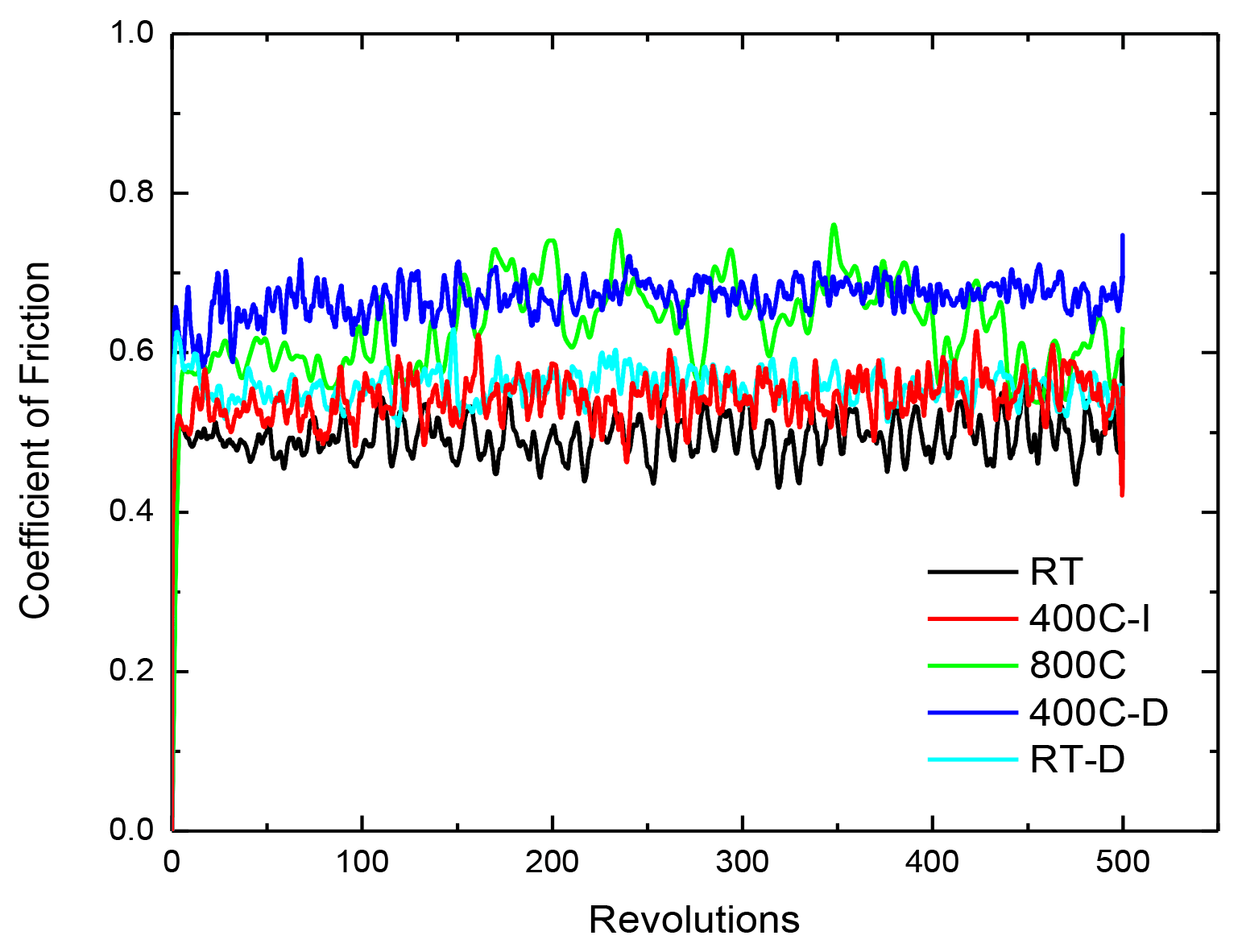

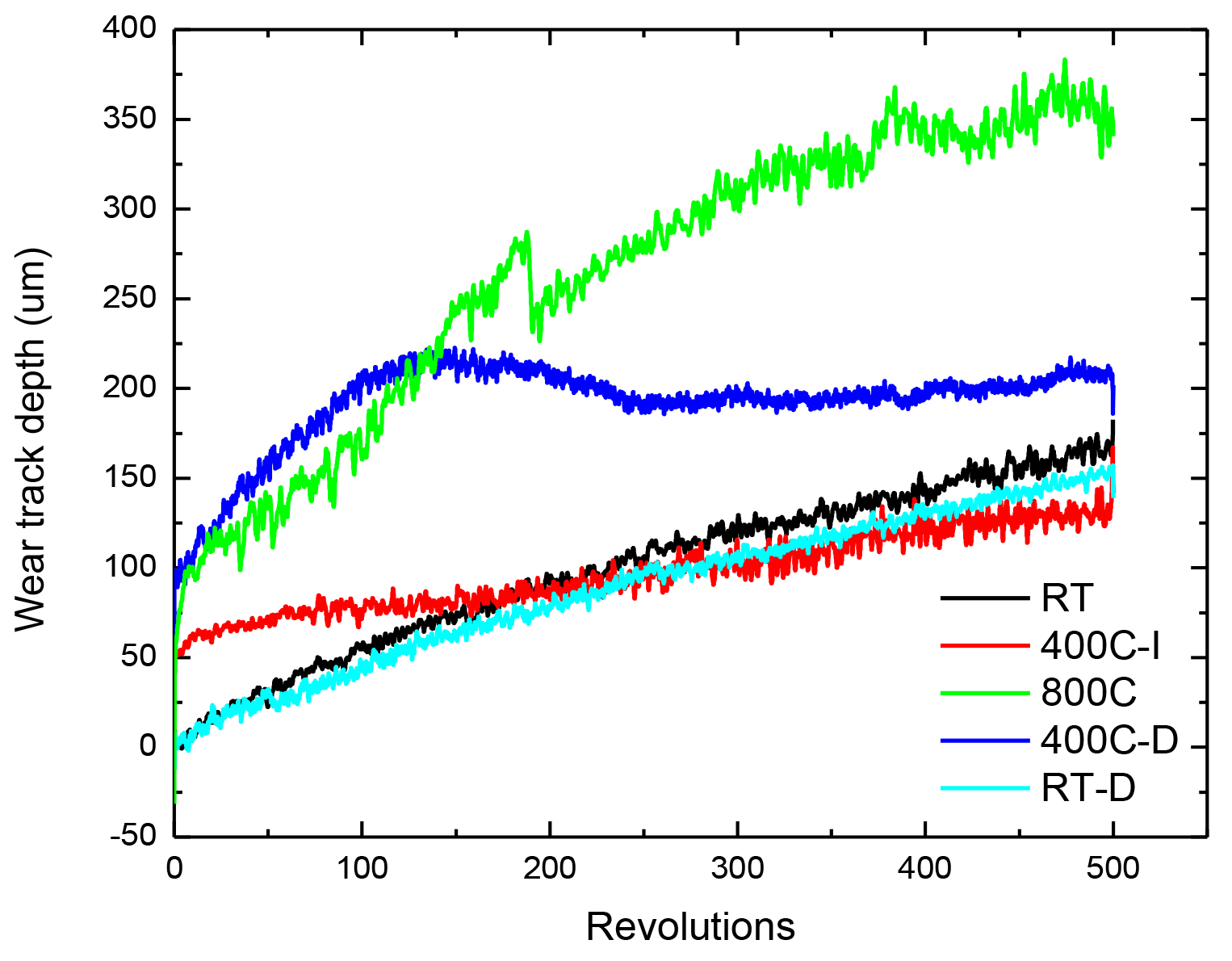

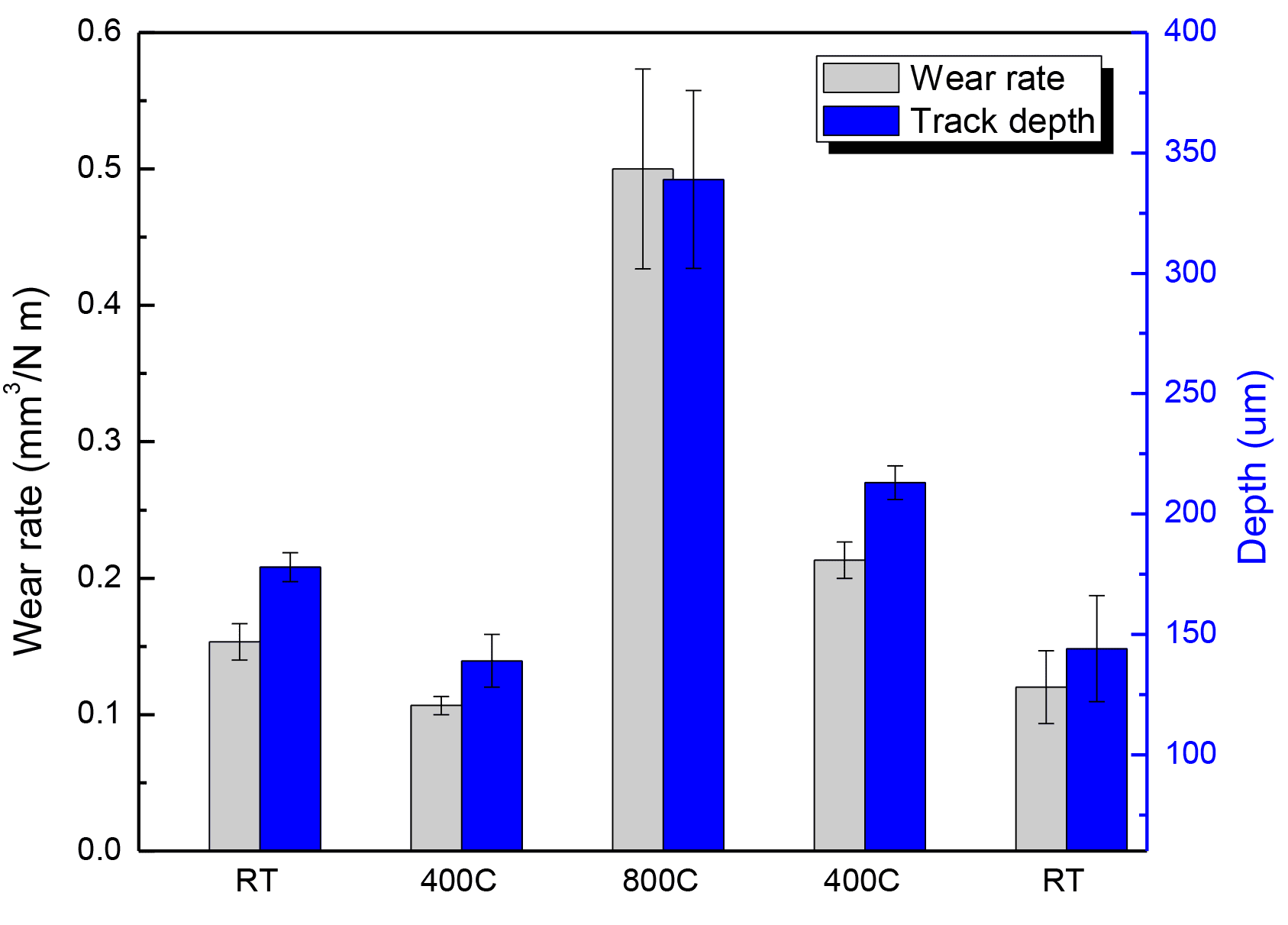

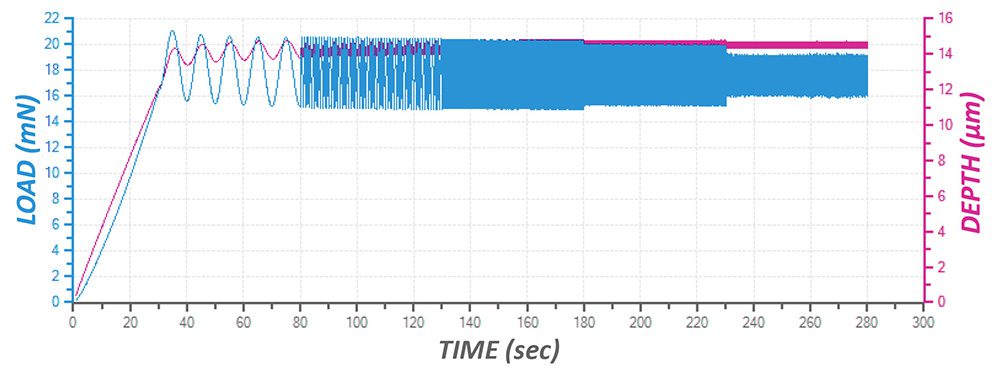

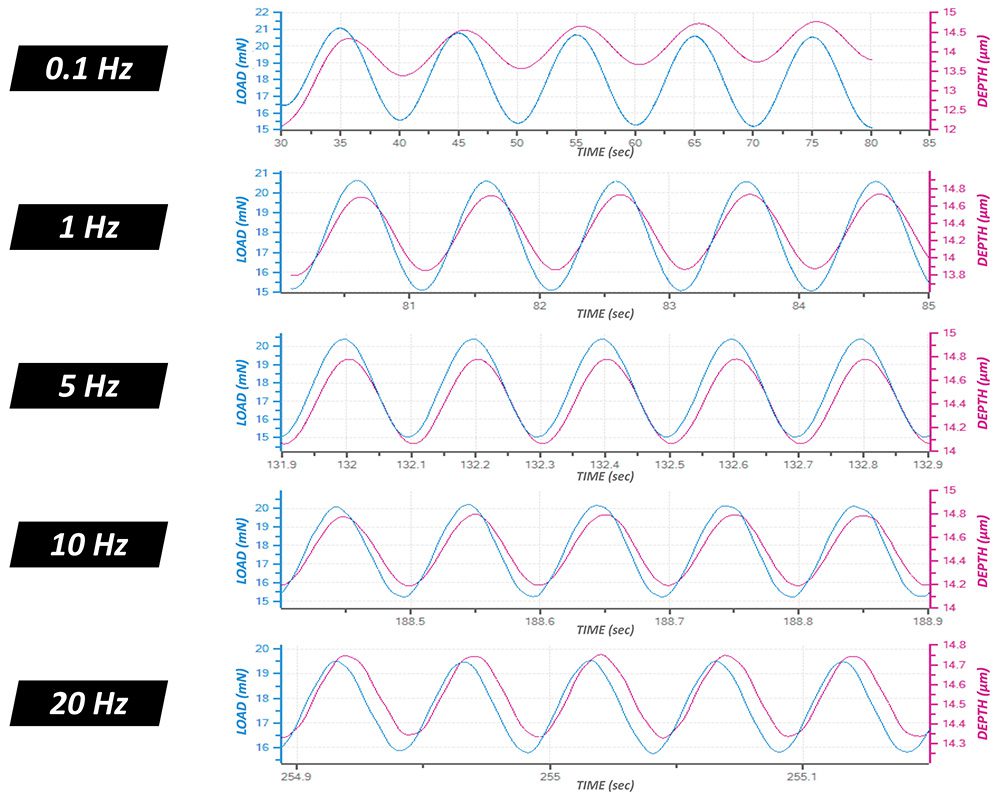

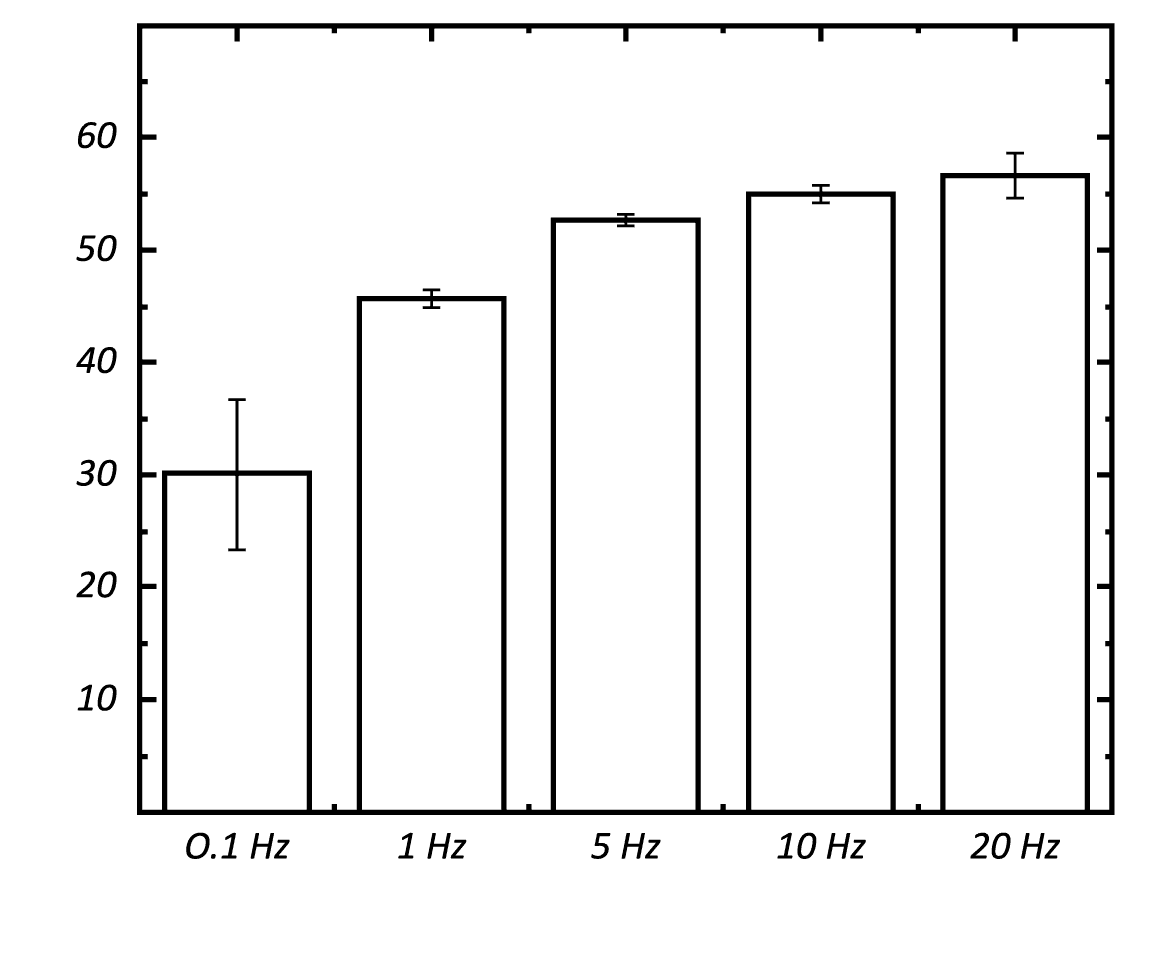

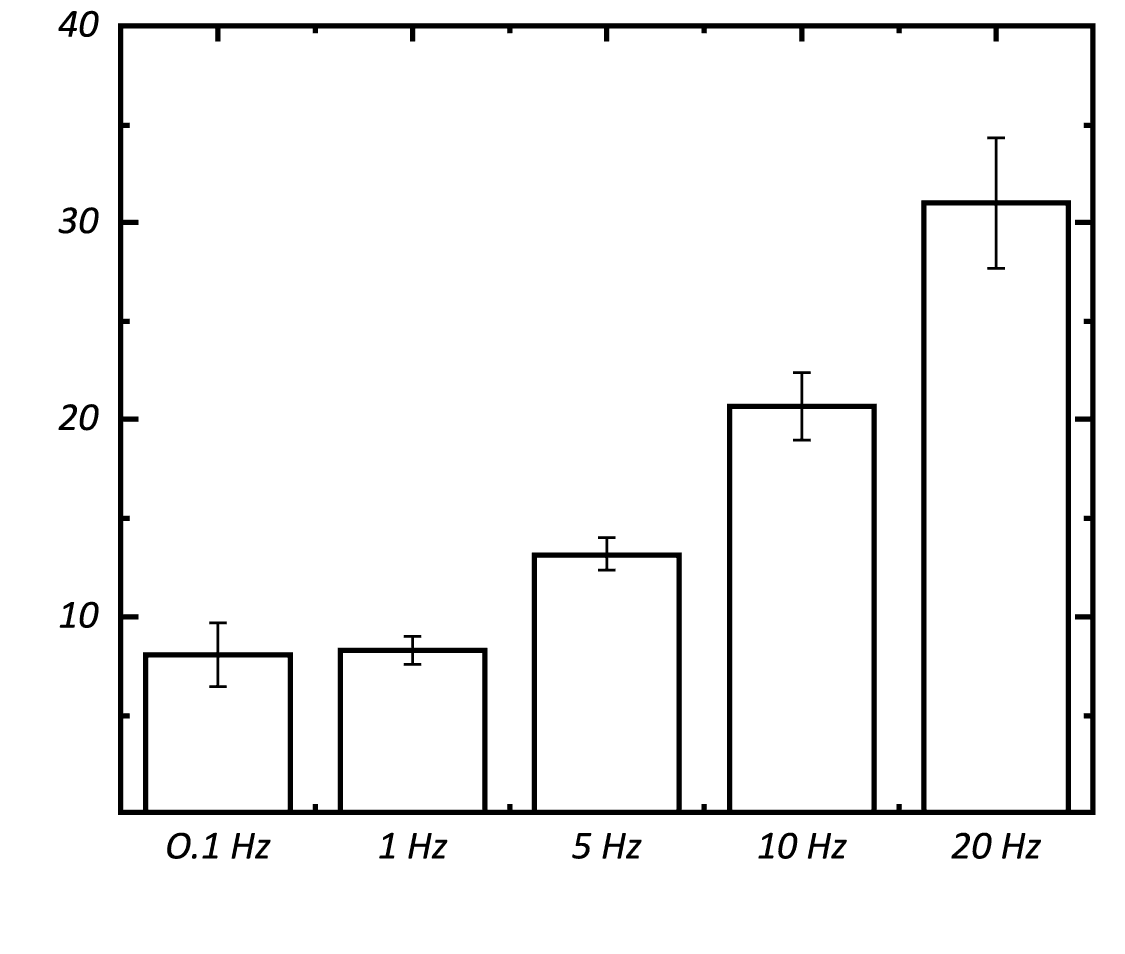

A taxa de desgaste é um fator vital para determinar a vida útil do rolamento de esferas, enquanto um COF baixo é desejável para melhorar o desempenho e a eficiência do rolamento. A Figura 3 compara a evolução do COF para diferentes rolamentos de esferas em relação à lixa durante os testes. A esfera de aço Cr mostra um COF aumentado de ~0,4 durante o teste de desgaste, em comparação com ~0,32 e ~0,28 para rolamentos de esferas SS440 e Al2O3. Por outro lado, a bola de WC apresenta um COF constante de ~0,2 durante todo o teste de desgaste. A variação observável do COF pode ser observada ao longo de cada teste, atribuída às vibrações causadas pelo movimento deslizante dos rolamentos de esferas contra a superfície áspera da lixa.

Figura 3: Evolução do COF durante os testes de desgaste.

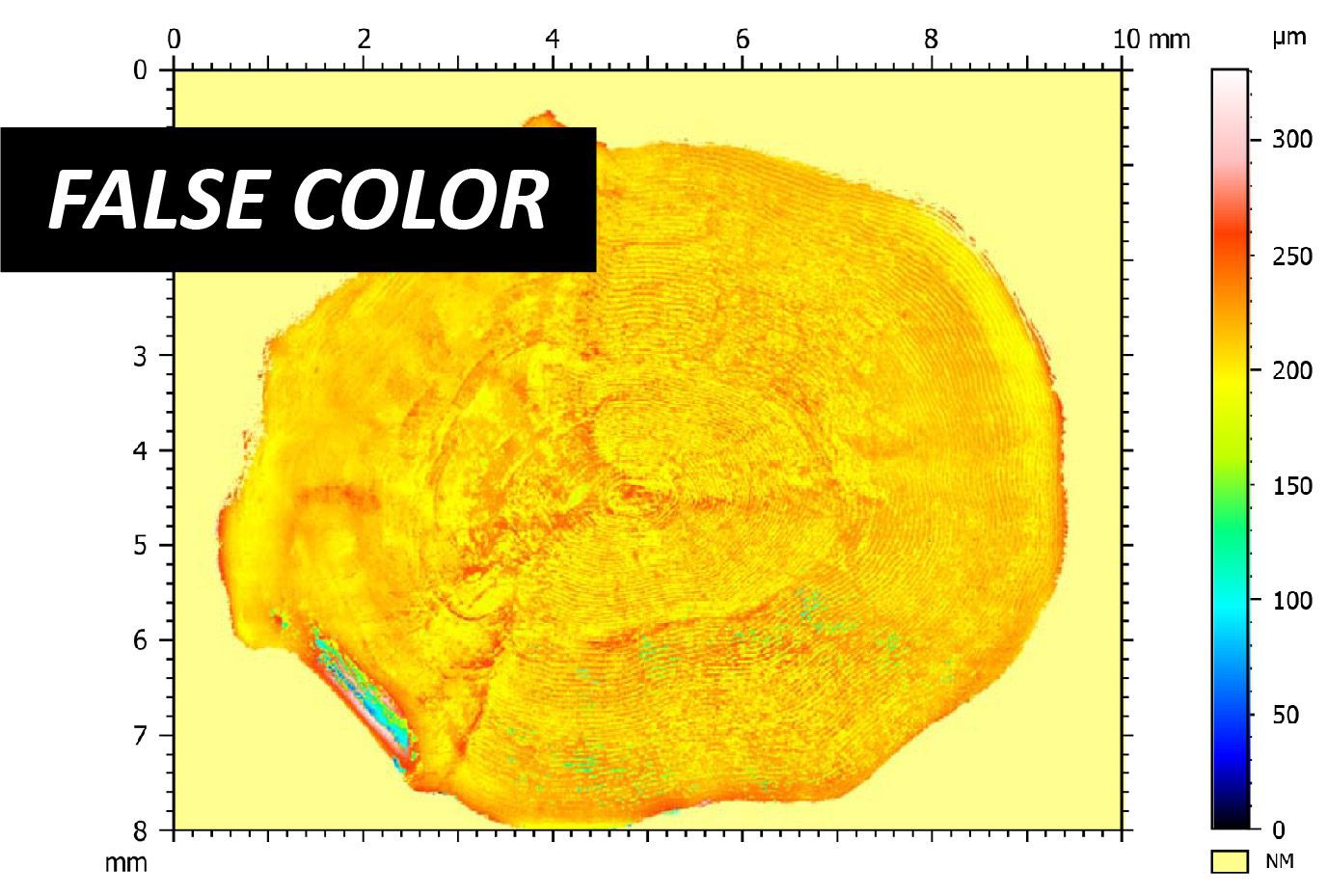

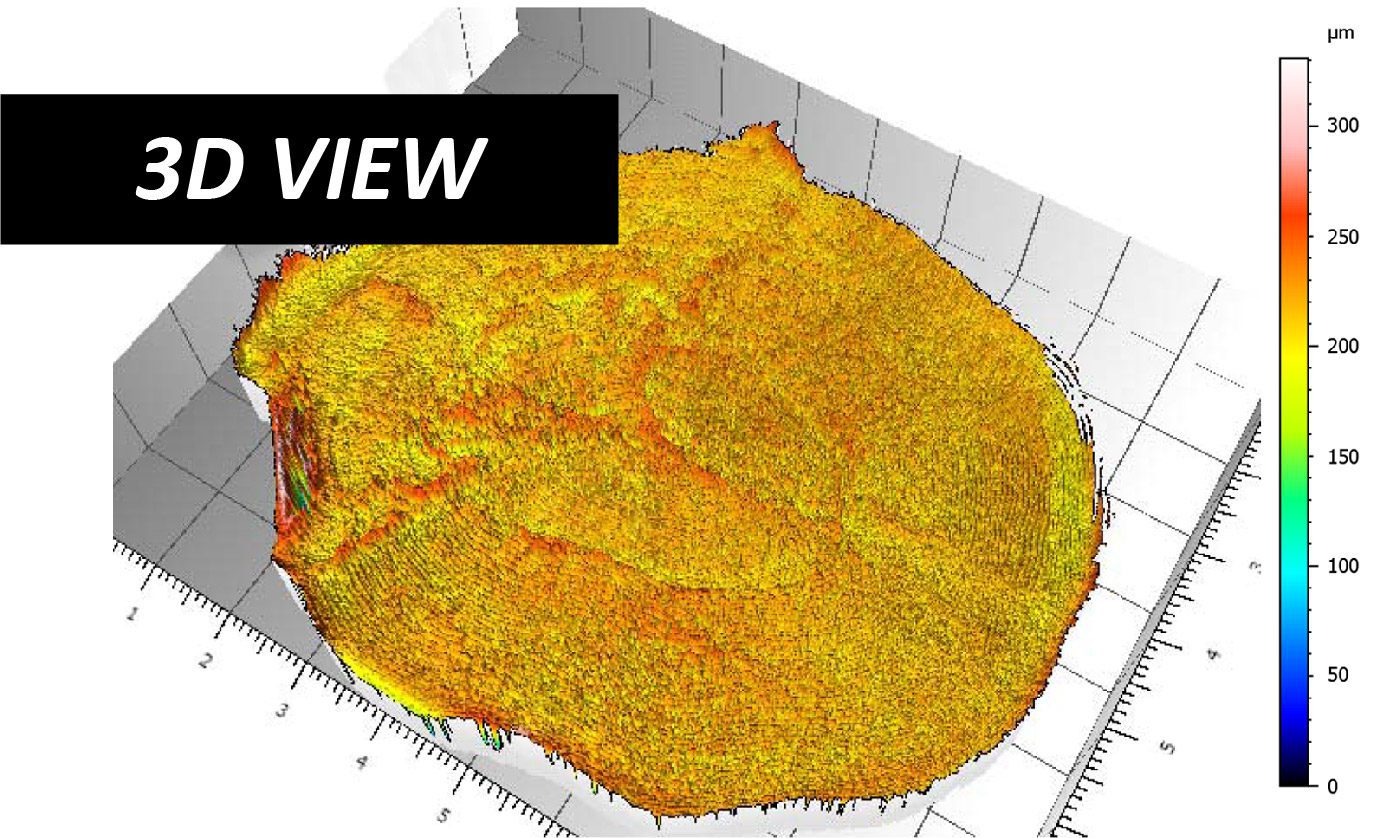

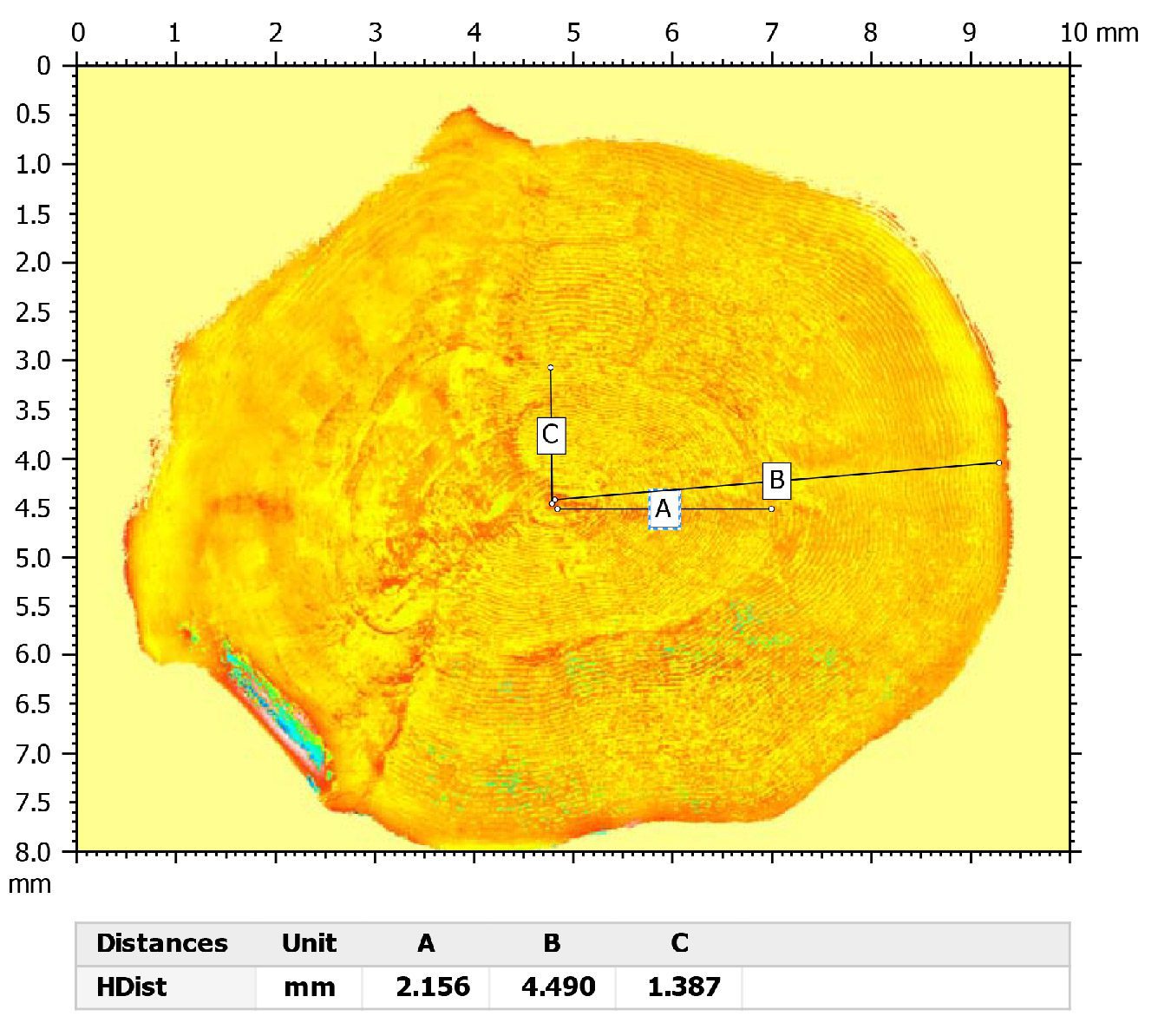

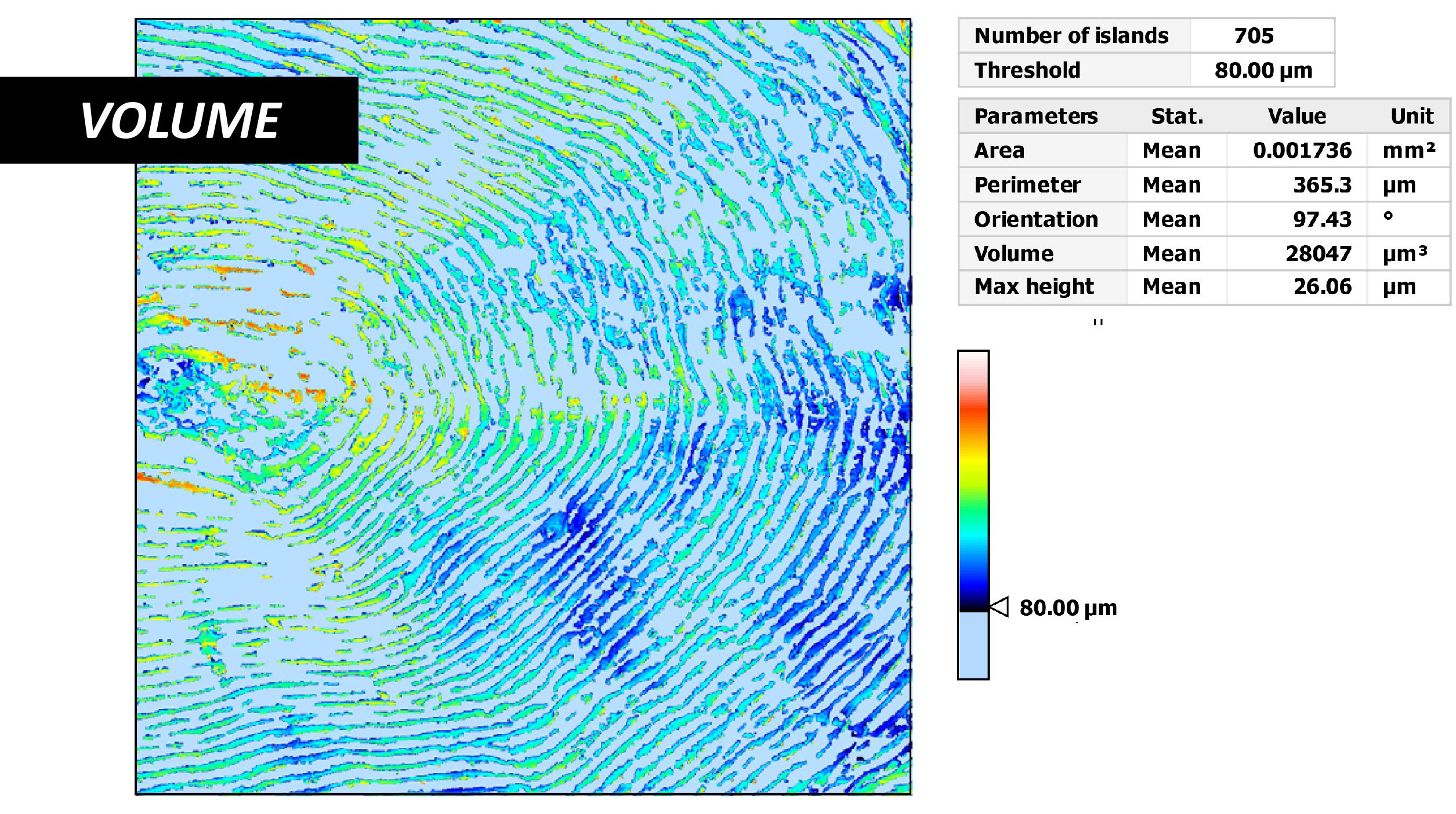

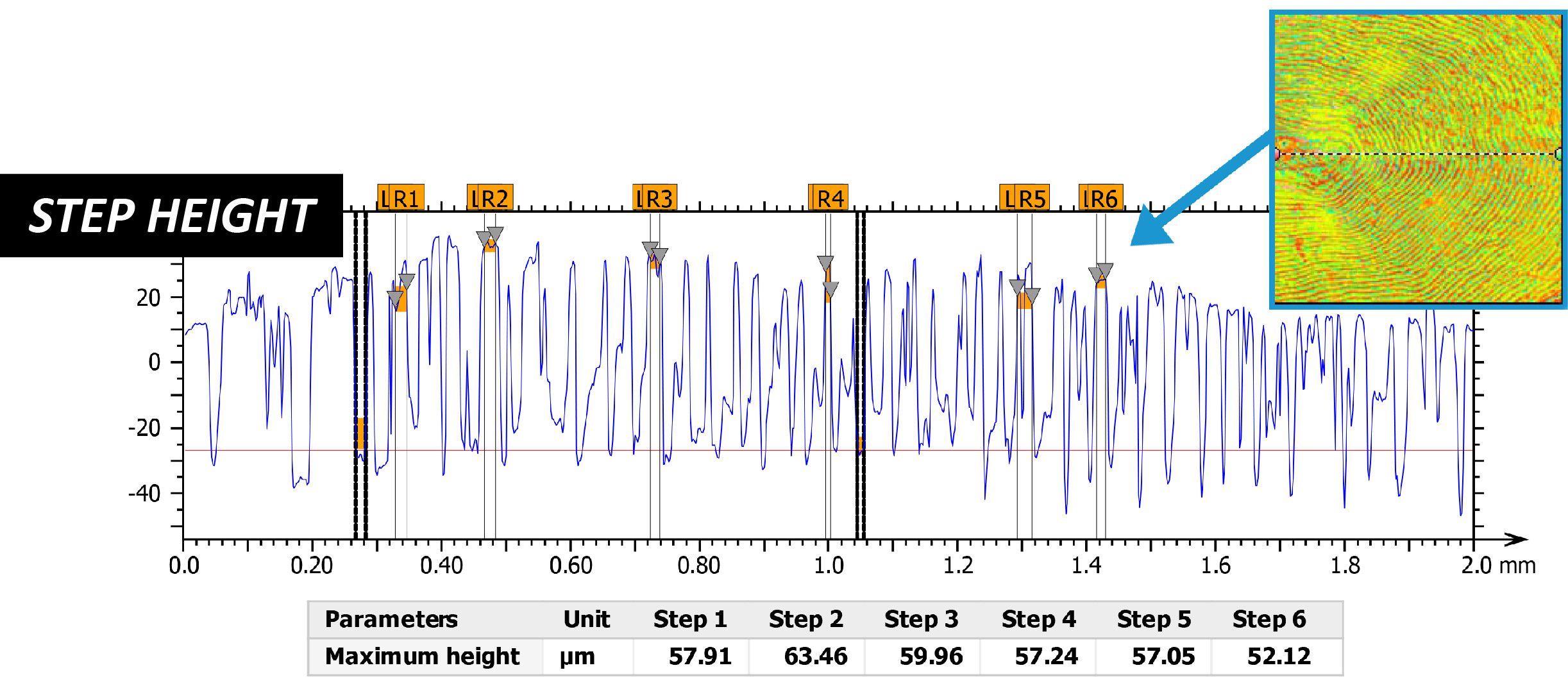

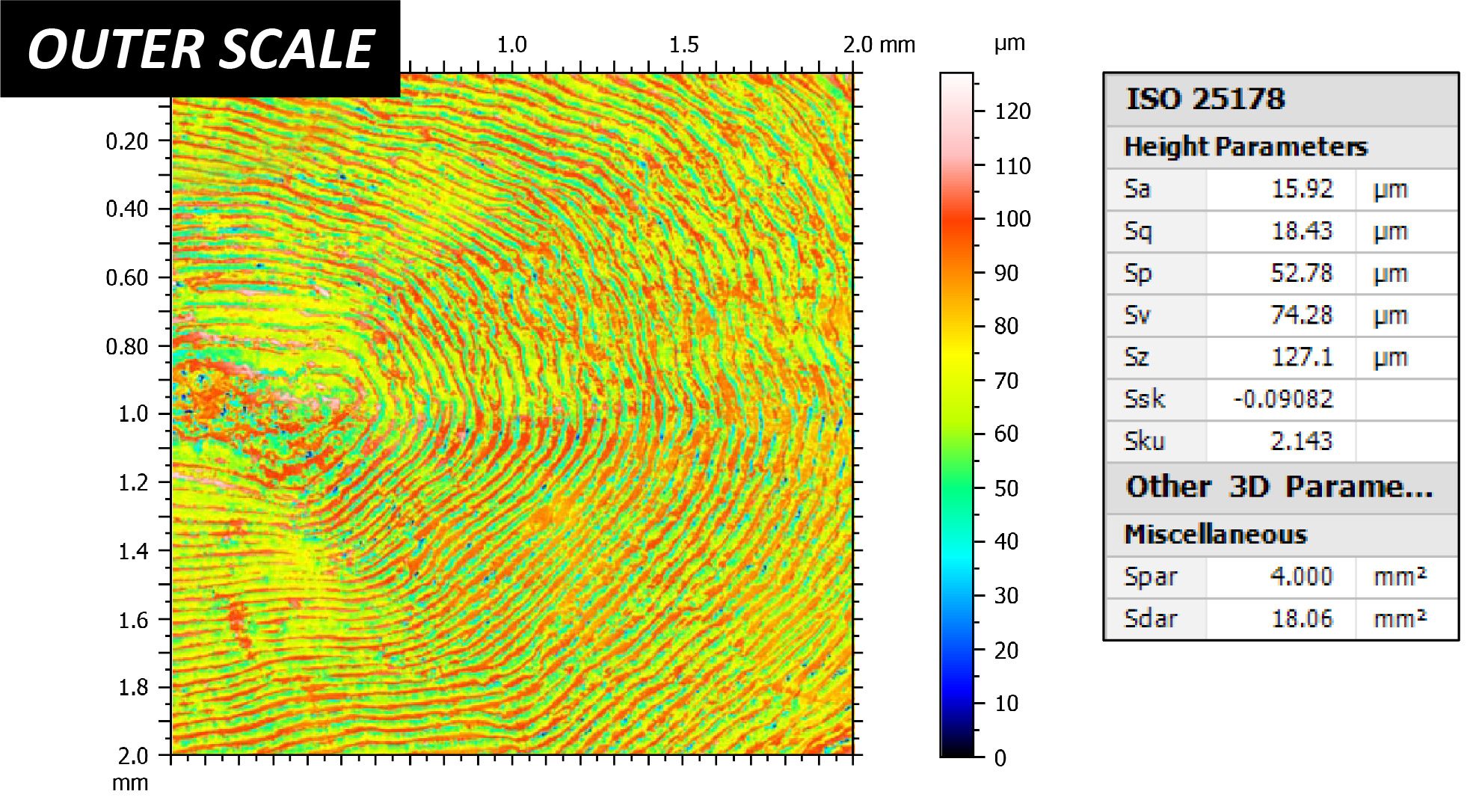

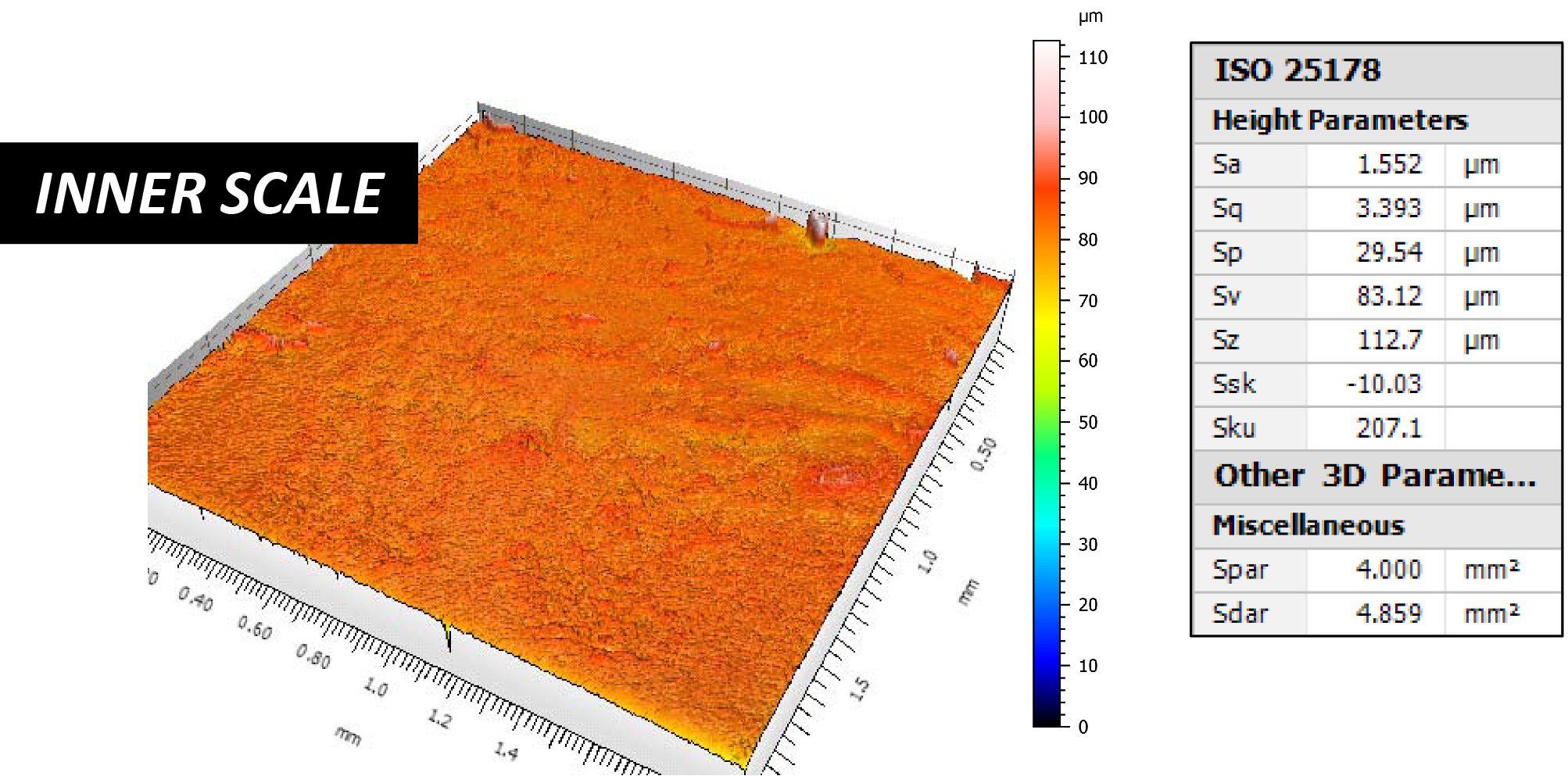

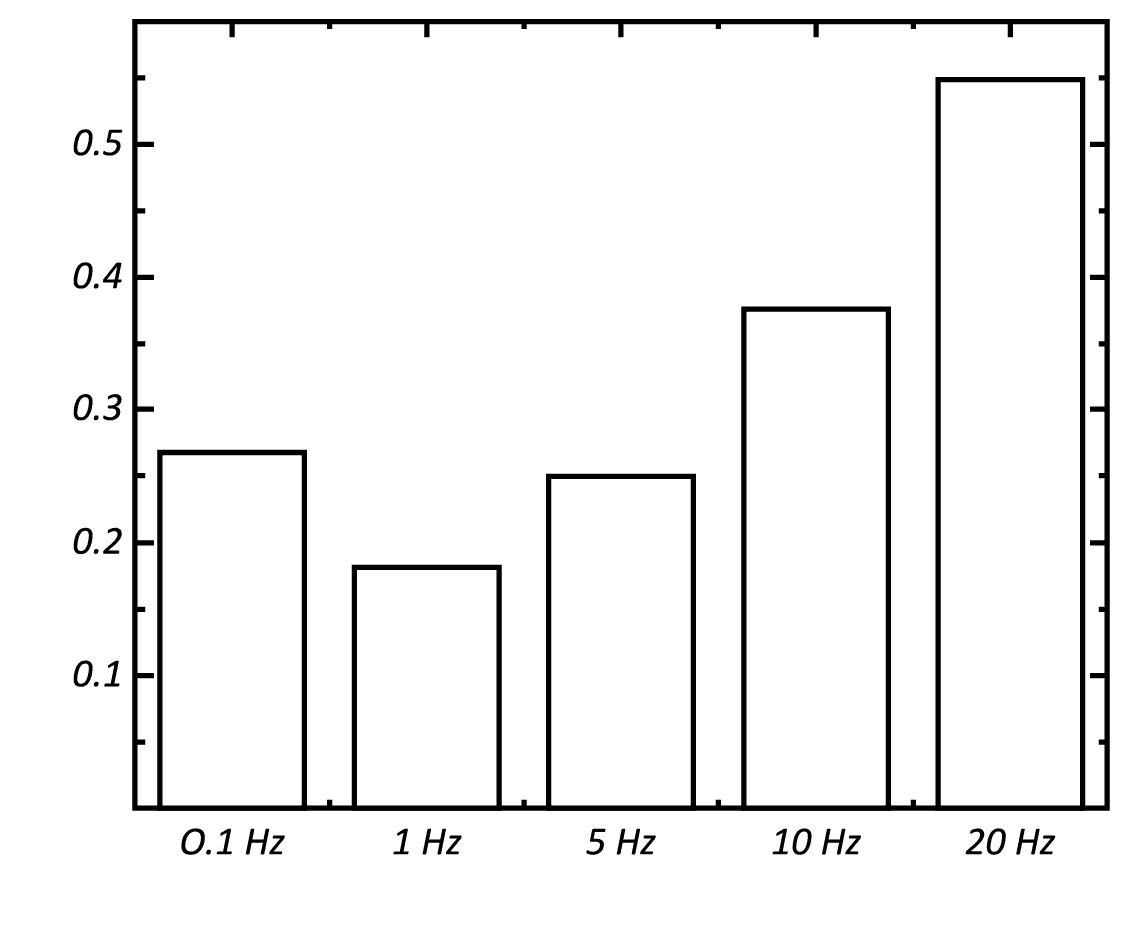

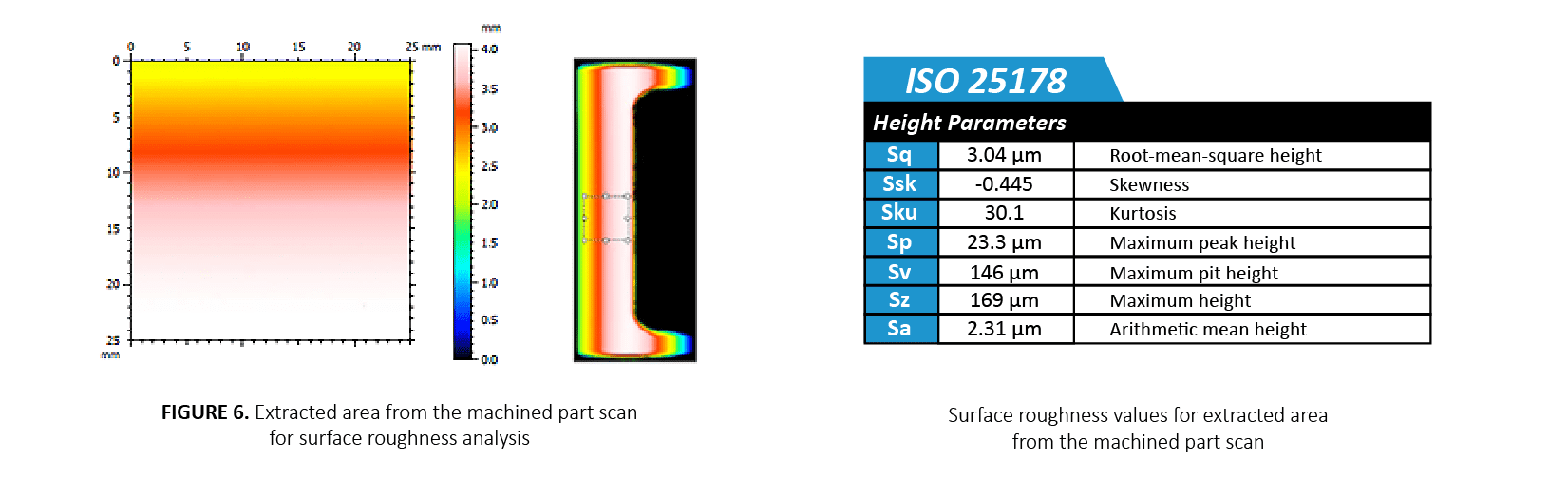

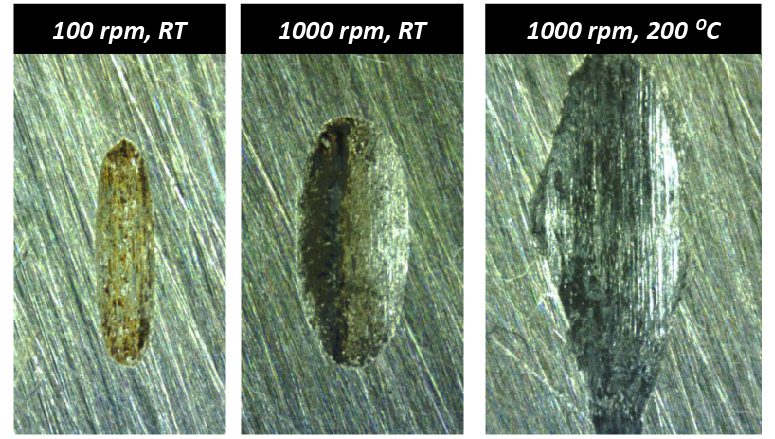

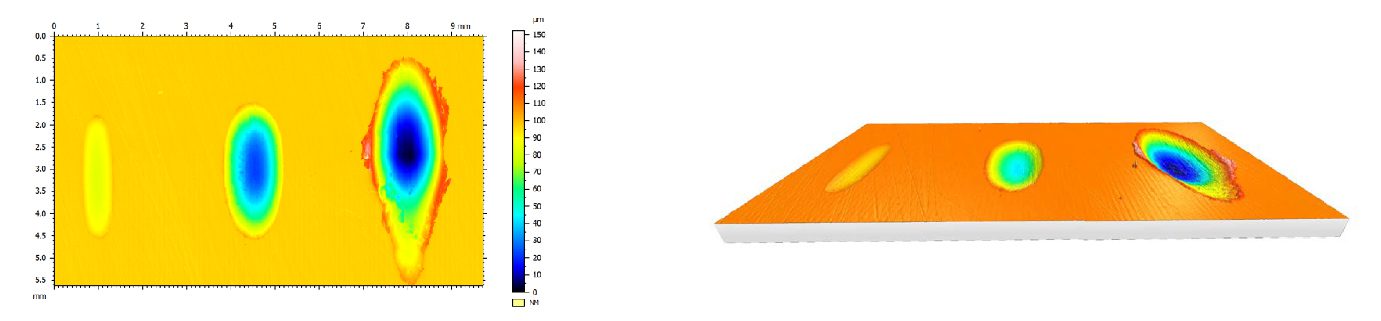

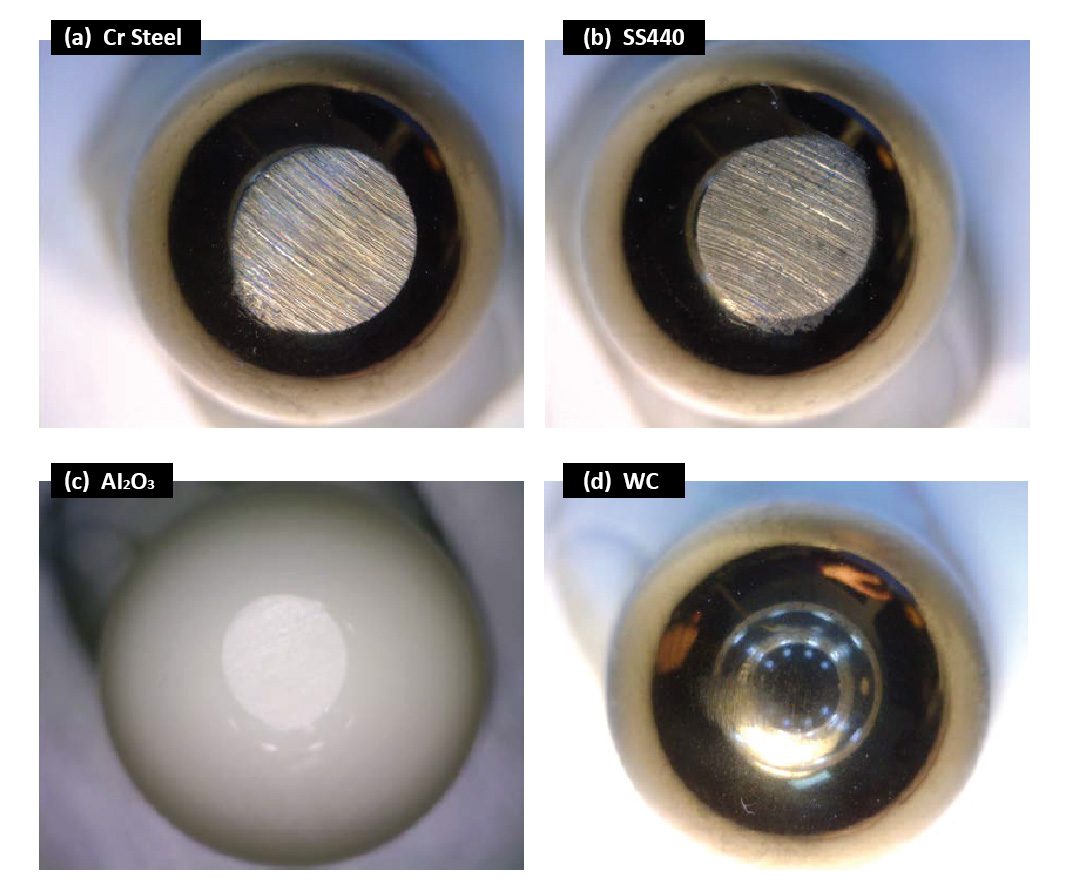

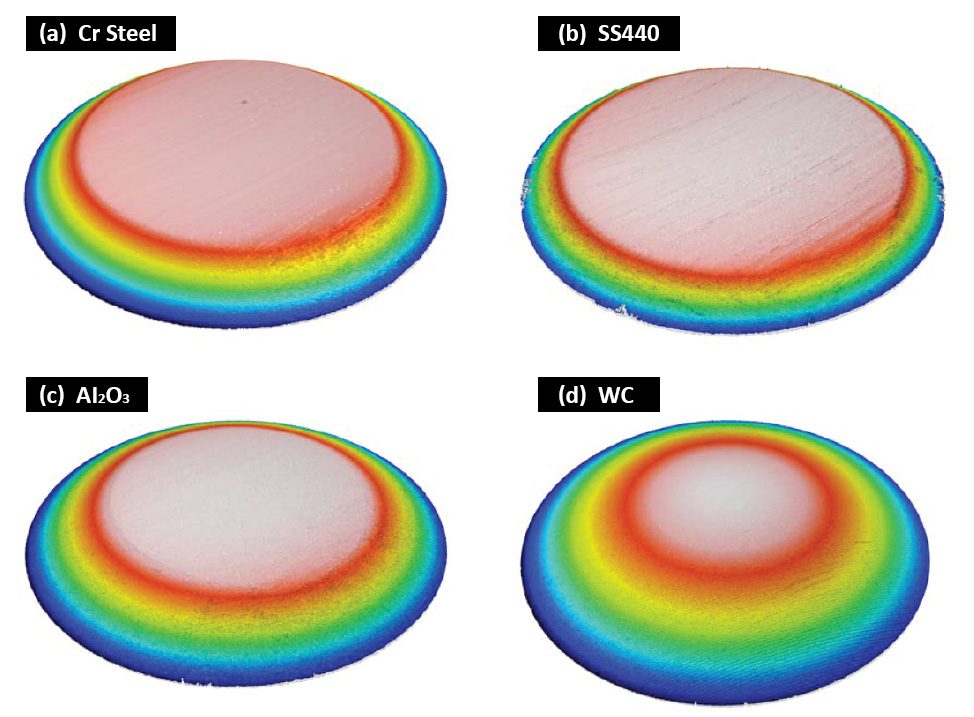

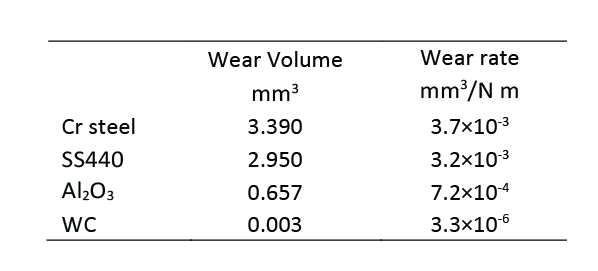

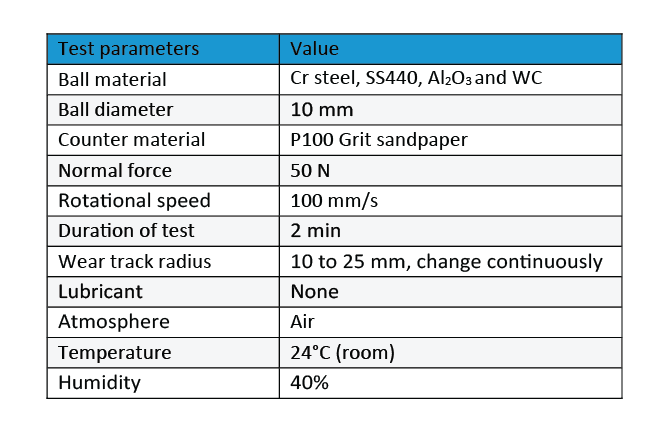

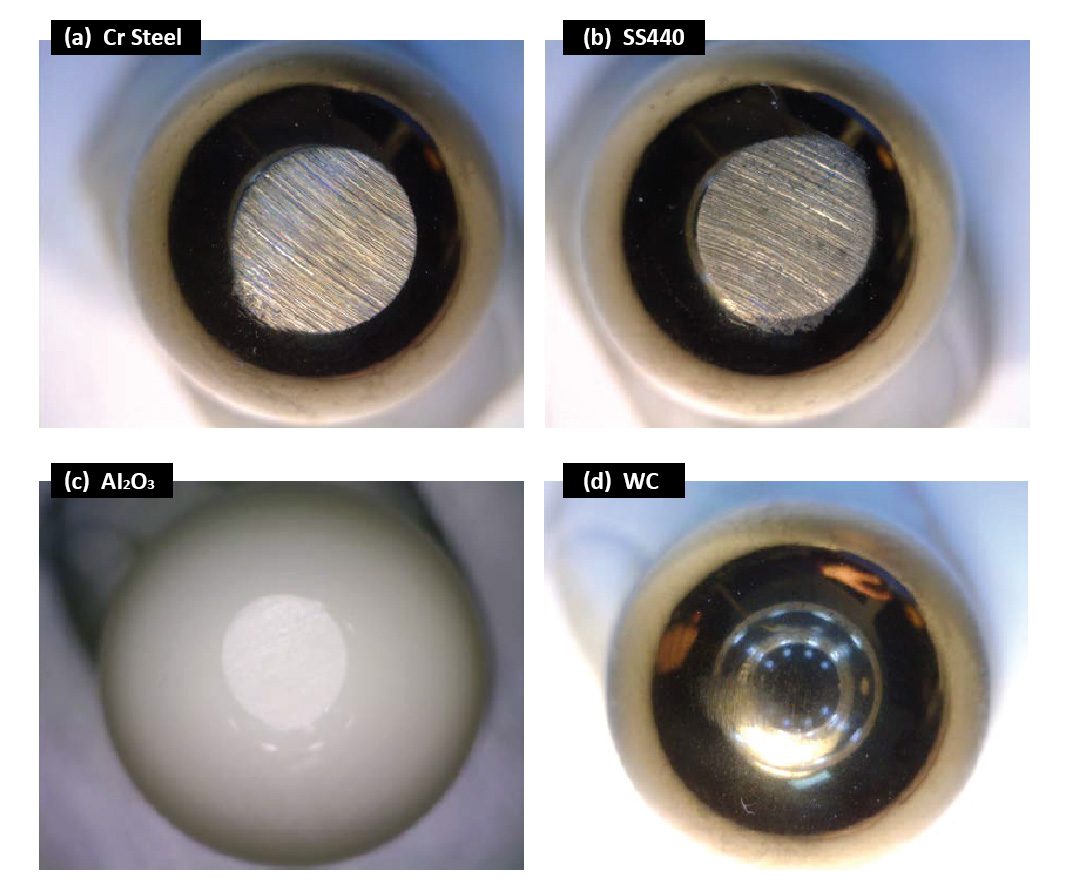

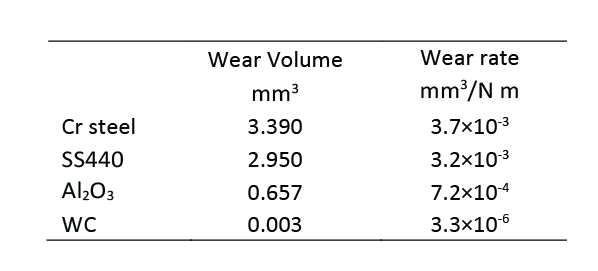

A Figura 4 e a Figura 5 comparam as cicatrizes de desgaste dos rolamentos de esferas após serem medidas por um microscópio óptico e pelo perfilador óptico sem contato Nanovea, respectivamente, e a Tabela 2 resume os resultados da análise das trilhas de desgaste. O perfilador Nanovea 3D determina com precisão o volume de desgaste dos rolamentos de esferas, tornando possível calcular e comparar as taxas de desgaste de diferentes rolamentos de esferas. Pode-se observar que as esferas de aço Cr e SS440 apresentam cicatrizes de desgaste achatadas muito maiores em comparação com as esferas cerâmicas, ou seja, Al2O3 e WC após os testes de desgaste. As esferas Cr Steel e SS440 têm taxas de desgaste comparáveis de 3,7×10-3 e 3,2×10-3 m3/N m, respectivamente. Em comparação, a esfera de Al2O3 apresenta uma maior resistência ao desgaste com uma taxa de desgaste de 7,2×10-4 m3/N m. A bola de WC quase não apresenta pequenos arranhões na área superficial da pista de desgaste, resultando em uma taxa de desgaste significativamente reduzida de 3,3×10-6 mm3/N m.

Figura 4: Marcas de desgaste dos rolamentos após os testes.

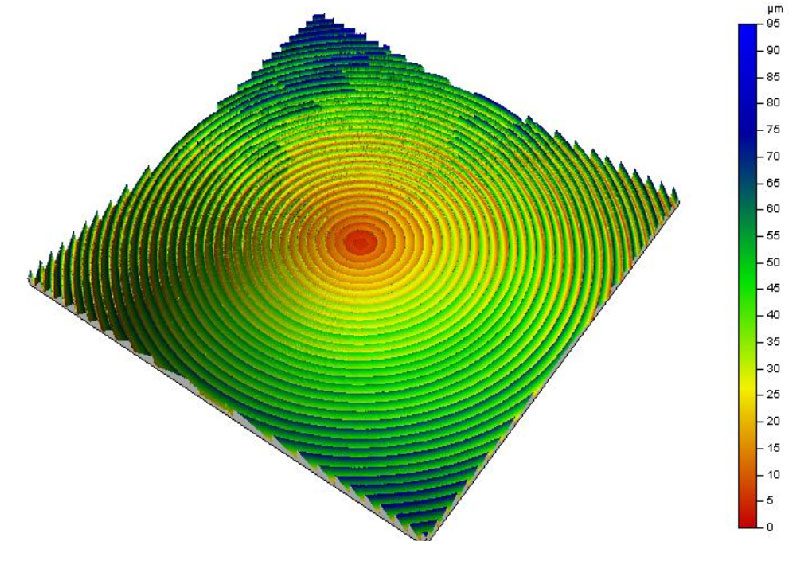

Figura 5: Morfologia 3D das marcas de desgaste nos rolamentos de esferas.

Tabela 2: Análise de cicatrizes de desgaste dos rolamentos de esferas.

A Figura 6 mostra imagens microscópicas das marcas de desgaste produzidas na lixa pelos quatro rolamentos de esferas. É evidente que a bola de WC produziu o desgaste mais severo (removendo quase todas as partículas de areia em seu caminho) e possui a melhor resistência ao desgaste. Em comparação, as esferas Cr Steel e SS440 deixaram uma grande quantidade de detritos metálicos na trilha de desgaste da lixa.

Estas observações demonstram ainda mais a importância do benefício de um teste em espiral. Garante que o rolamento de esferas sempre deslize sobre uma nova superfície da lixa, o que melhora significativamente a repetibilidade de um teste de resistência ao desgaste.

Figura 6: Marcas de desgaste na lixa contra diferentes rolamentos de esferas.

CONCLUSÃO

A resistência ao desgaste dos rolamentos de esferas sob alta pressão desempenha um papel vital no seu desempenho em serviço. Os rolamentos de esferas de cerâmica possuem resistência ao desgaste significativamente melhorada sob condições de alta tensão e reduzem o tempo e o custo devido ao reparo ou substituição do rolamento. Neste estudo, o rolamento de esferas WC apresenta uma resistência ao desgaste substancialmente maior em comparação com os rolamentos de aço, tornando-o um candidato ideal para aplicações de rolamentos onde ocorre desgaste severo.

Um Tribômetro Nanovea é projetado com capacidade de alto torque para cargas de até 2.000 N e motor preciso e controlado para velocidades de rotação de 0,01 a 15.000 rpm. Ele oferece testes repetíveis de desgaste e fricção usando modos rotativos e lineares em conformidade com ISO e ASTM, com módulos opcionais de desgaste e lubrificação em alta temperatura disponíveis em um sistema pré-integrado. Esta gama incomparável permite aos usuários simular diferentes ambientes de trabalho severos dos rolamentos de esferas, incluindo alta tensão, desgaste e alta temperatura, etc. Ela também atua como uma ferramenta ideal para avaliar quantitativamente os comportamentos tribológicos de materiais superiores resistentes ao desgaste sob altas cargas.

Um perfilador sem contato Nanovea 3D fornece medições precisas do volume de desgaste e atua como uma ferramenta para analisar a morfologia detalhada das trilhas de desgaste, fornecendo insights adicionais na compreensão fundamental dos mecanismos de desgaste.

Preparado por

Duanjie Li, PhD, Jonathan Thomas e Pierre Leroux

Ferramentas Odontológicas: Análise de Rugosidade Dimensional e Superficial

INTRODUÇÃO

Ter dimensões precisas e rugosidade superficial ideal são vitais para a funcionalidade dos parafusos dentários. Muitas dimensões de parafusos dentários exigem alta precisão, como raios, ângulos, distâncias e alturas de degraus. Compreender a rugosidade da superfície local também é muito importante para qualquer ferramenta ou peça médica inserida dentro do corpo humano para minimizar o atrito de deslizamento.

PERFILOMETRIA SEM CONTATO PARA ESTUDO DIMENSIONAL

Nanovea Perfiladores 3D sem contato use uma tecnologia cromática baseada em luz para medir qualquer superfície de material: transparente, opaca, especular, difusiva, polida ou áspera. Ao contrário da técnica de sonda de toque, a técnica sem contato pode medir dentro de áreas apertadas e não adicionará quaisquer erros intrínsecos devido à deformação causada pela pressão da ponta em um material plástico mais macio. A tecnologia baseada em luz cromática também oferece precisões laterais e de altura superiores em comparação com a tecnologia de variação de foco. Os Nanovea Profilers podem digitalizar grandes superfícies diretamente, sem costura, e perfilar o comprimento de uma peça em poucos segundos. Características de superfície de nano a macro faixa e ângulos de superfície elevados podem ser medidos devido à capacidade do perfilador de medir superfícies sem nenhum algoritmo complexo manipulando os resultados.

OBJETIVO DA MEDIÇÃO

Nesta aplicação, o perfilador óptico Nanovea ST400 foi usado para medir um parafuso dentário ao longo de características planas e roscadas em uma única medição. A rugosidade da superfície foi calculada a partir da área plana e foram determinadas várias dimensões das características roscadas.

Amostra de parafuso dentário analisada por NANOVEA Perfilador óptico.

Amostra de parafuso dentário analisada.

RESULTADOS

Superfície 3D

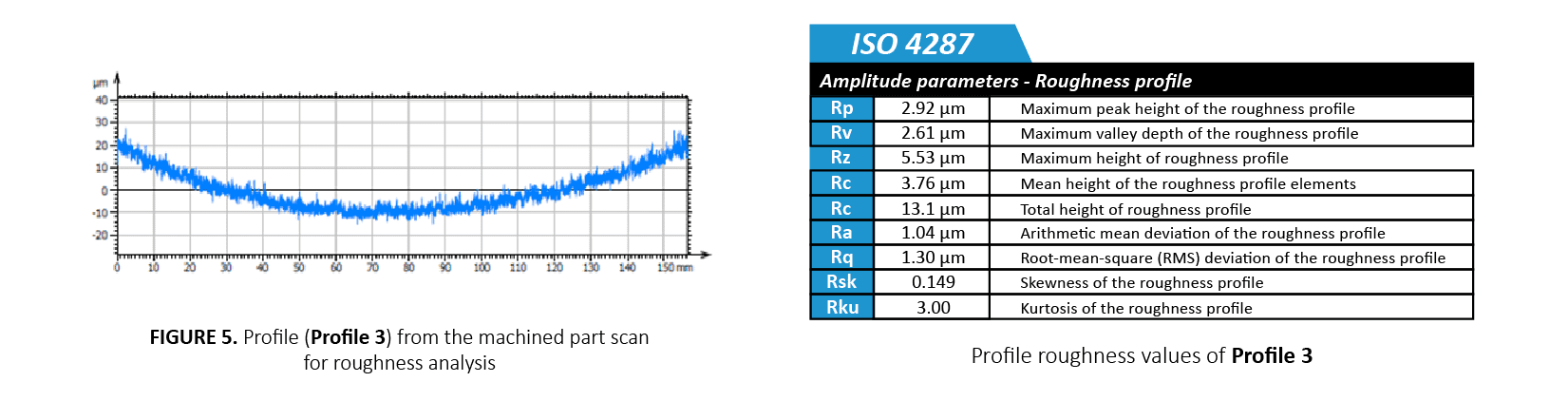

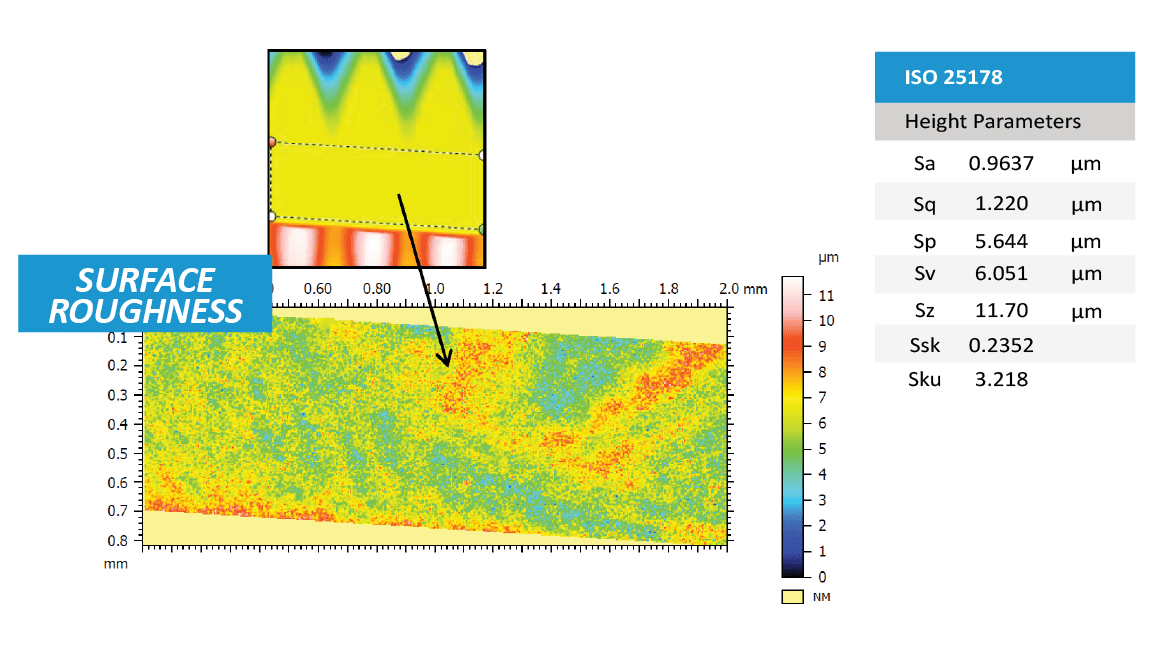

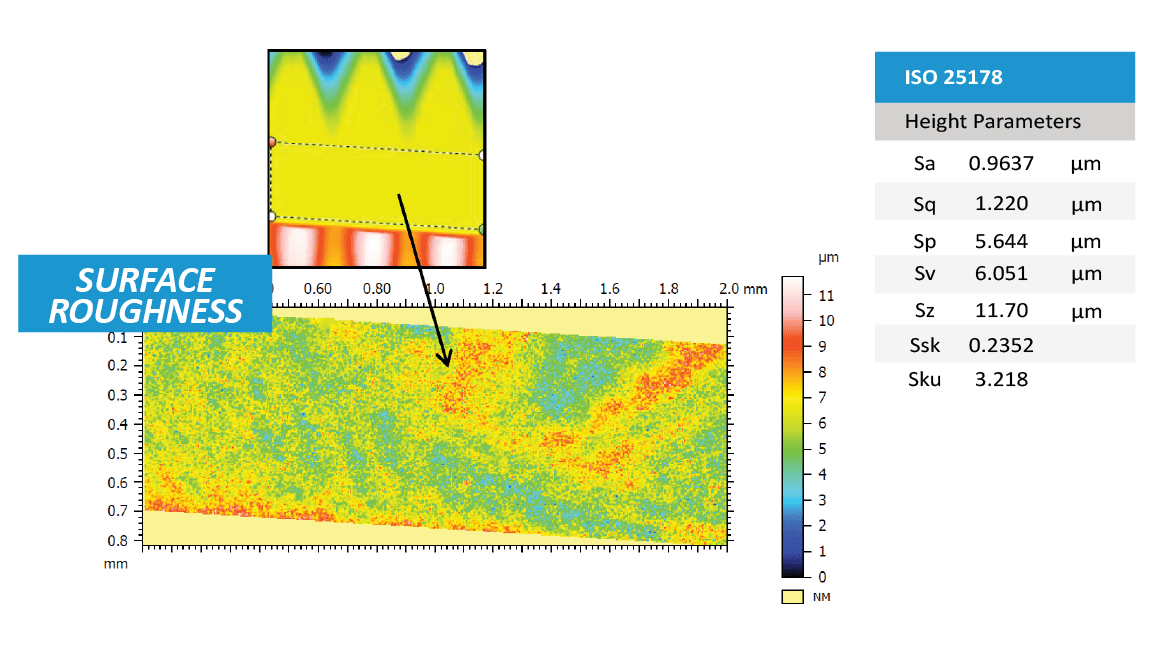

A visualização 3D e a visualização em cores falsas do parafuso dentário mostram uma área plana com rosqueamento começando em ambos os lados. Ele fornece aos usuários uma ferramenta simples para observar diretamente a morfologia do parafuso de diferentes ângulos. A área plana foi extraída da varredura completa para medir sua rugosidade superficial.

Análise de superfície 2D

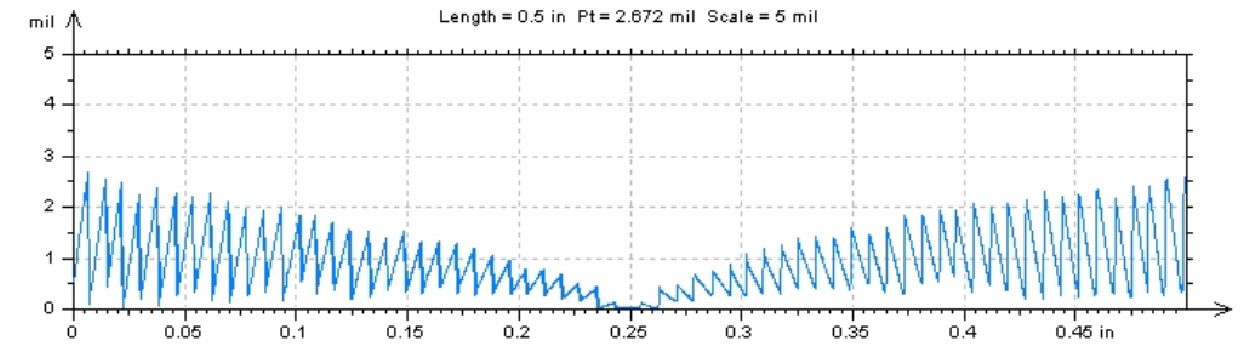

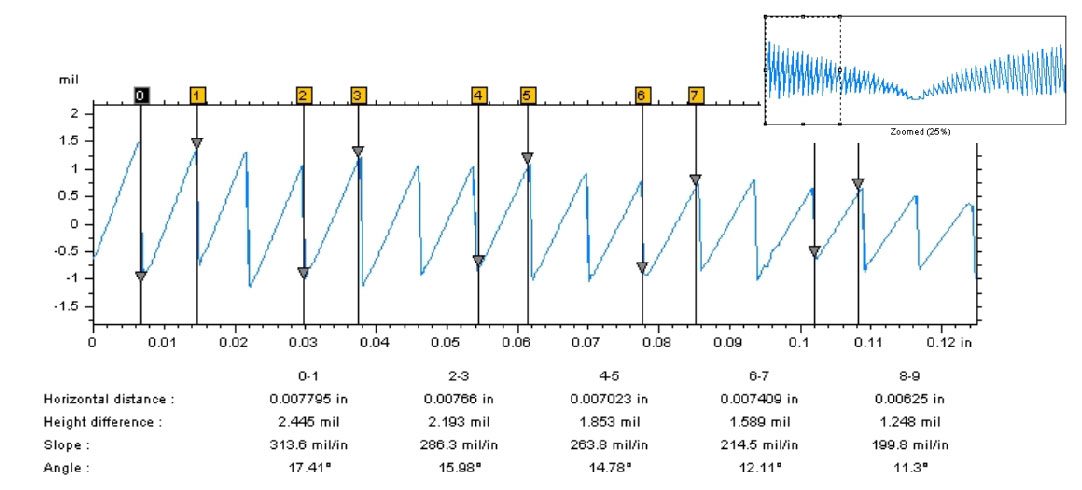

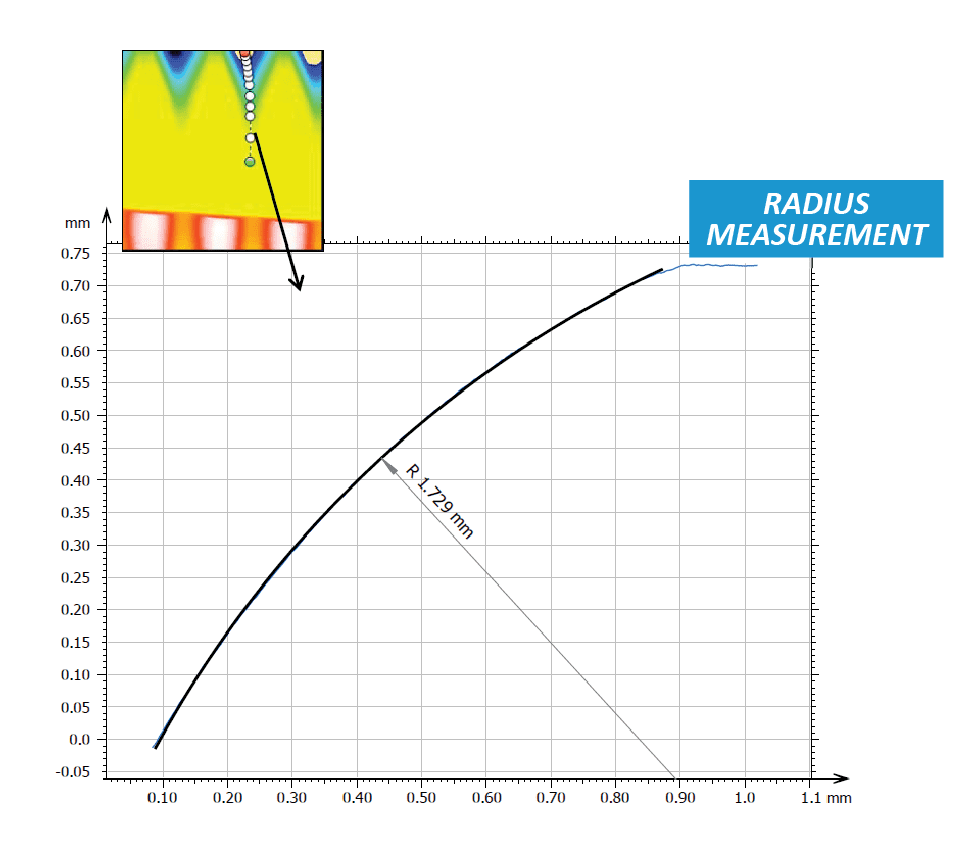

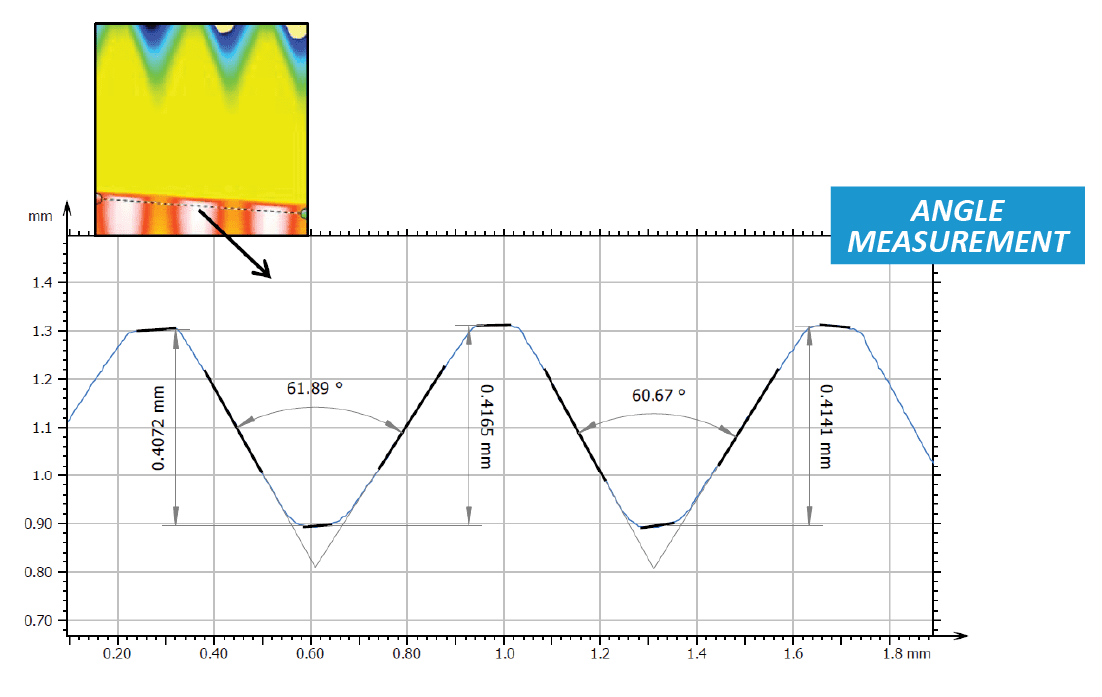

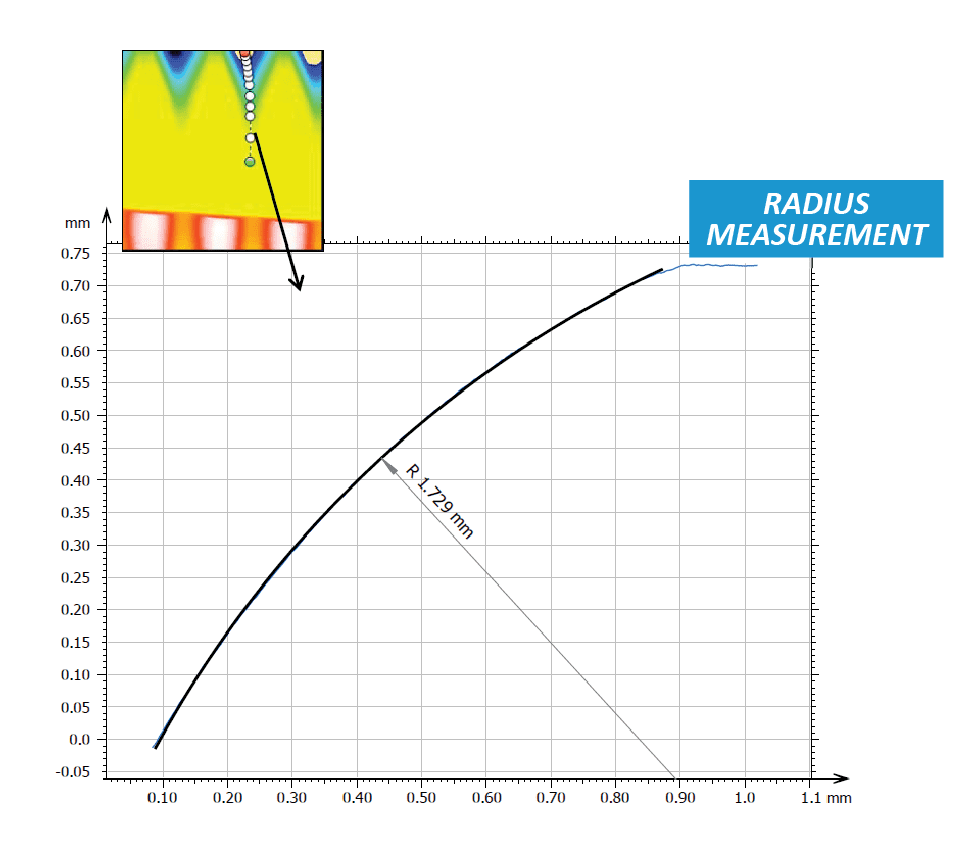

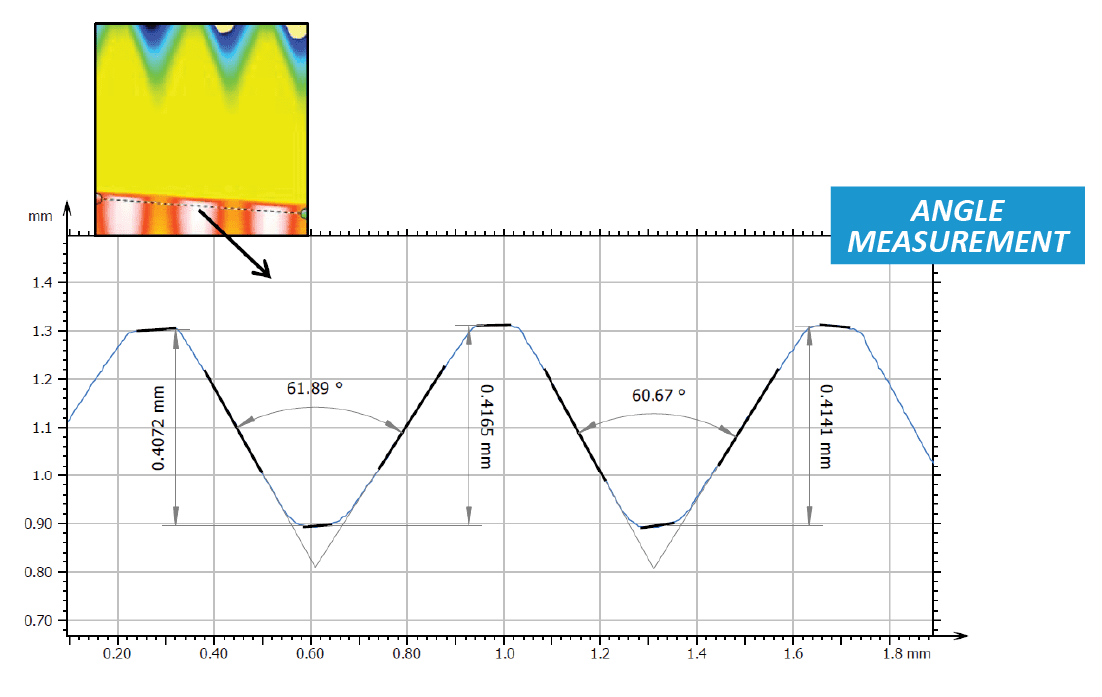

Perfis de linha também podem ser extraídos da superfície para mostrar uma vista em corte transversal do parafuso. A análise de contorno e estudos de altura do degrau foram utilizados para medir dimensões precisas em um determinado local do parafuso.

CONCLUSÃO

Nesta aplicação, demonstramos a capacidade do Nanovea 3D Non-Contact Profiler de calcular com precisão a rugosidade da superfície local e medir grandes características dimensionais em uma única varredura.

Os dados mostram uma rugosidade superficial local de 0,9637 μm. O raio do parafuso entre as roscas foi de 1,729 mm e as roscas tinham altura média de 0,413 mm. O ângulo médio entre os fios foi determinado em 61,3°.

Os dados mostrados aqui representam apenas uma parte dos cálculos disponíveis no software de análise.

Preparado por

Duanjie Li, PhD., Jonathan Thomas e Pierre Leroux