소개

아크릴 우레탄 페인트는 바닥 페인트, 자동차 페인트 등 다양한 산업 분야에서 널리 사용되는 속건성 보호 코팅의 일종입니다. 바닥 페인트로 사용하면 보도, 연석 및 주차장과 같이 발과 고무 바퀴가 많이 다니는 구역에 사용할 수 있습니다.

품질 관리를 위한 스크래치 및 마모 테스트의 중요성

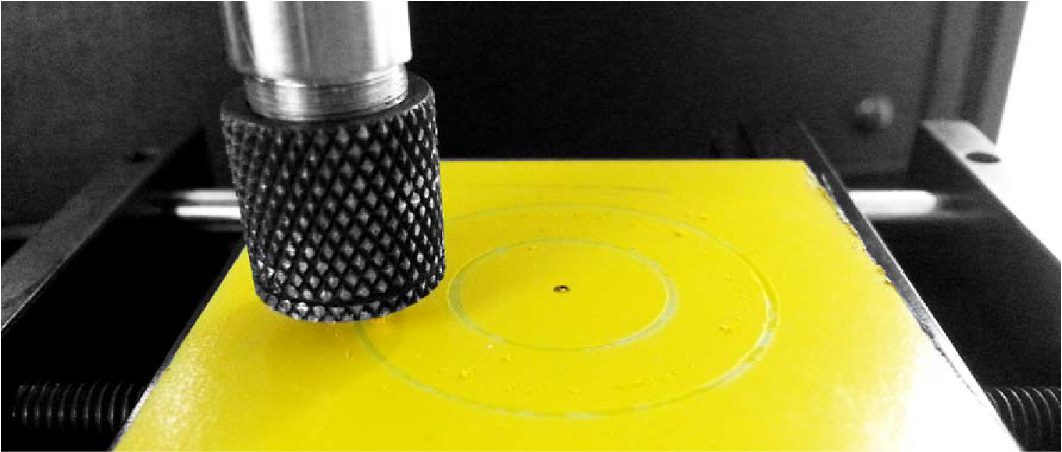

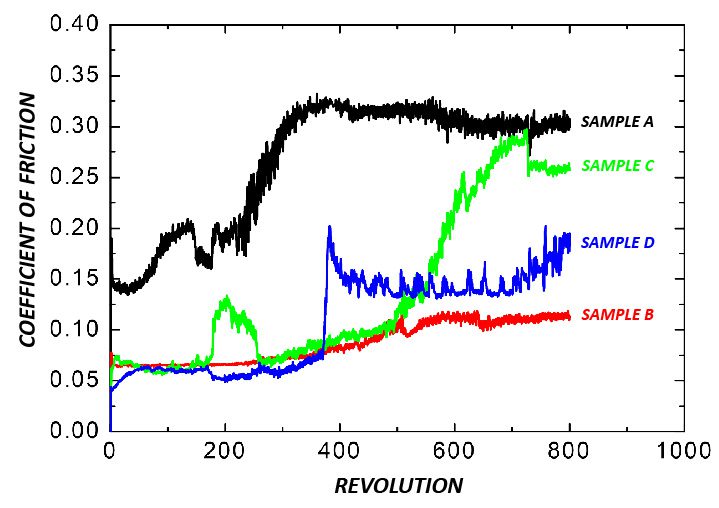

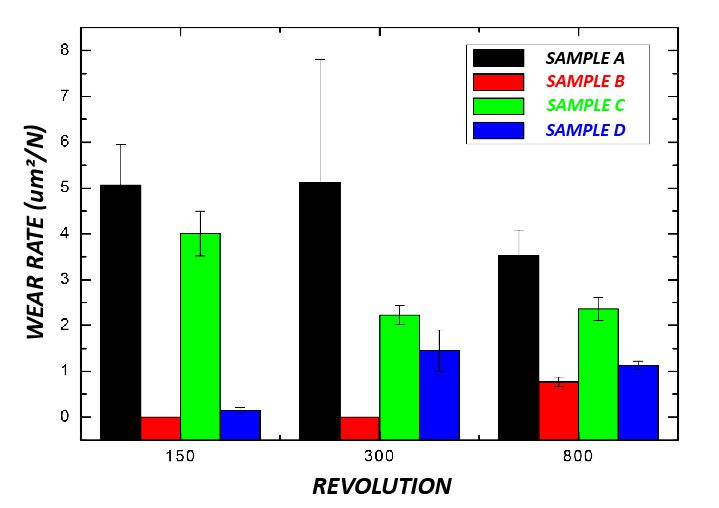

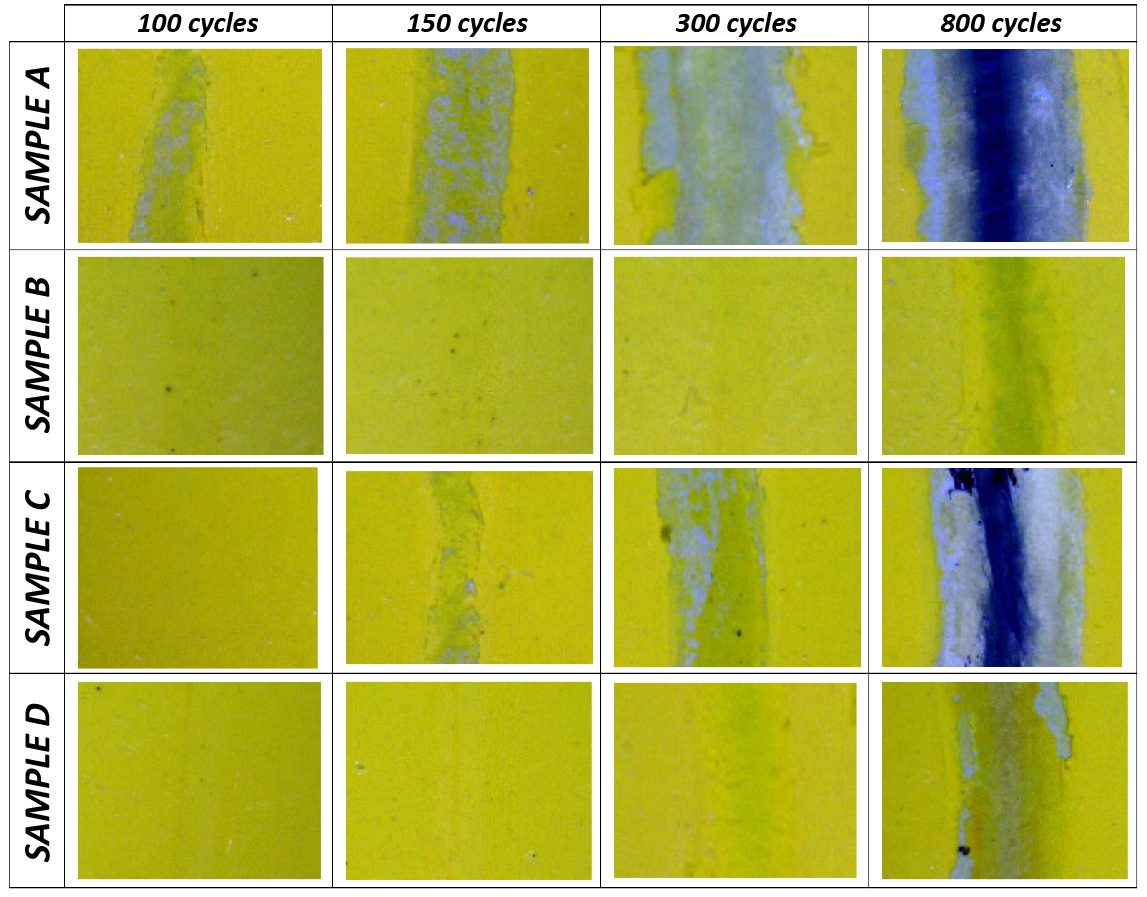

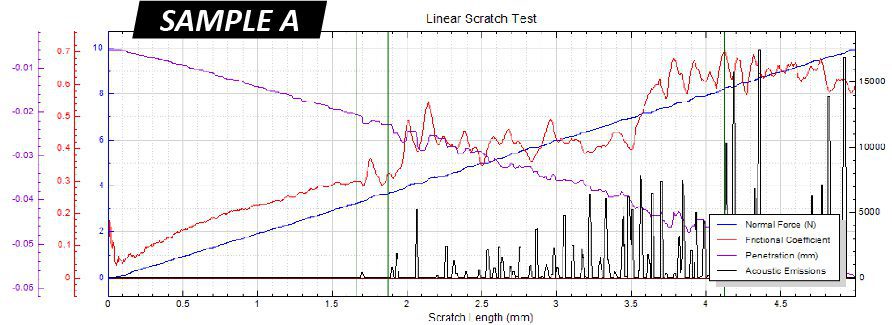

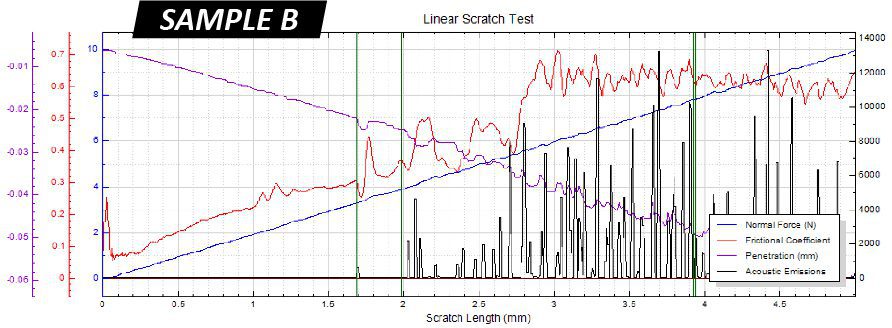

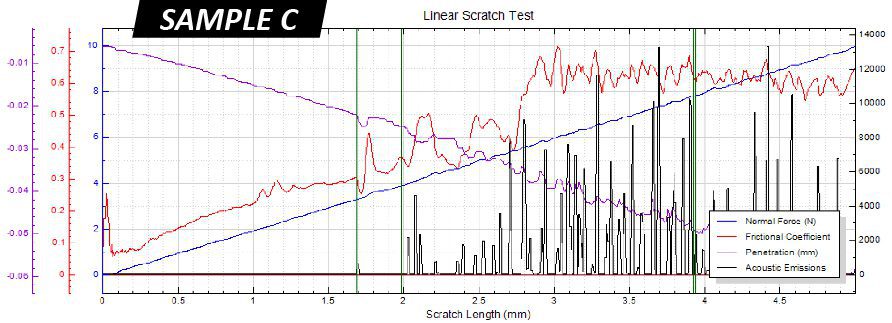

전통적으로 테이버 마모 테스트는 ASTM D4060 표준에 따라 아크릴 우레탄 바닥 페인트의 내마모성을 평가하기 위해 수행되었습니다. 그러나 표준에 언급된 바와 같이 "일부 재료의 경우, 테이버 연마기를 사용한 마모 테스트는 테스트 중 휠의 연마 특성 변화로 인해 편차가 발생할 수 있습니다."1 이로 인해 테스트 결과의 재현성이 떨어지고 다른 실험실에서 보고된 값을 비교하기 어려울 수 있습니다. 또한 테이퍼 마모 테스트에서 내마모성은 지정된 마모 사이클 횟수에서 무게의 손실로 계산됩니다. 그러나 아크릴 우레탄 바닥 페인트의 권장 건조막 두께는 37.5-50 μm2입니다.

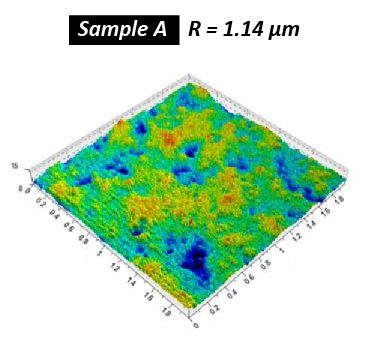

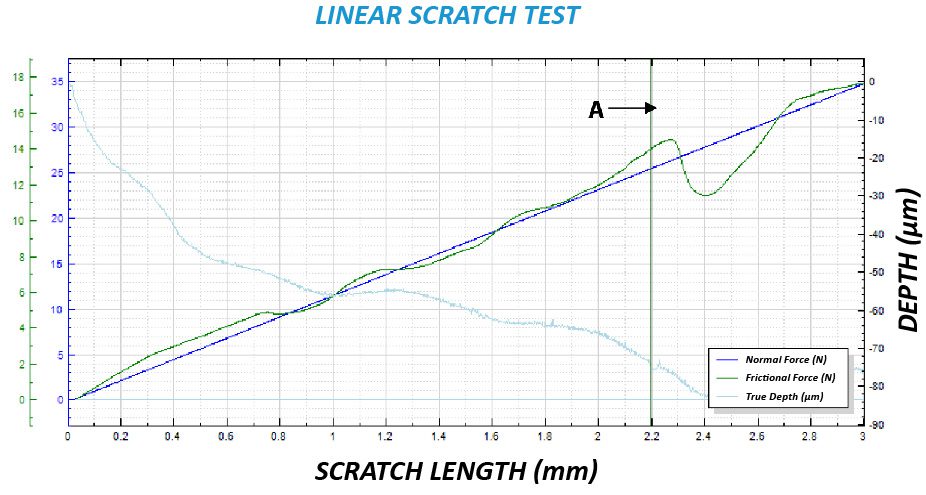

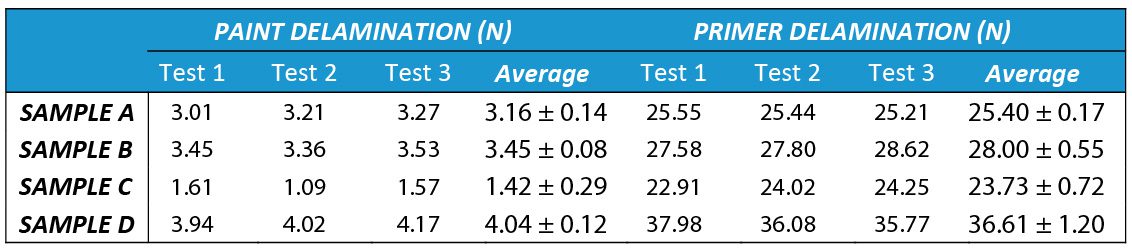

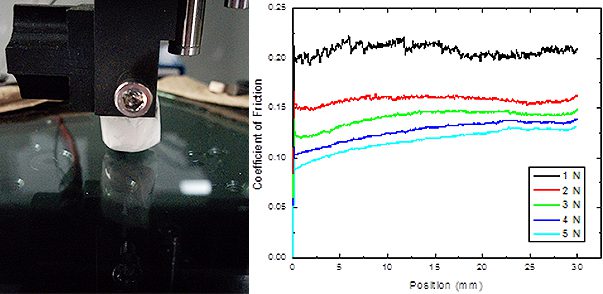

테이버 연마기의 공격적인 마모 공정은 아크릴 우레탄 코팅을 빠르게 마모시키고 기판에 질량 손실을 일으켜 페인트 중량 손실 계산에 상당한 오류를 초래할 수 있습니다. 마모 테스트 중 페인트에 연마 입자를 주입하는 것도 오류의 원인이 됩니다. 따라서 페인트의 재현 가능한 마모 평가를 보장하려면 잘 제어되고 정량화 가능하며 신뢰할 수 있는 측정이 중요합니다. 또한 스크래치 테스트 를 사용하면 실제 응용 분야에서 조기에 접착/응집력 실패를 감지할 수 있습니다.