トライボメータによる紙やすりの磨耗性能

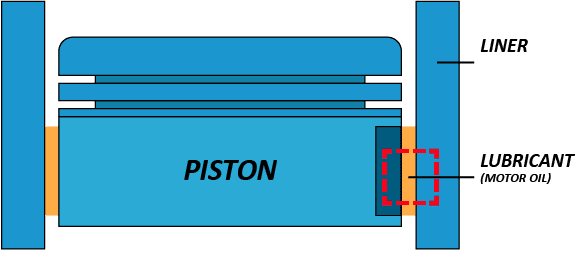

ピストン磨耗試験

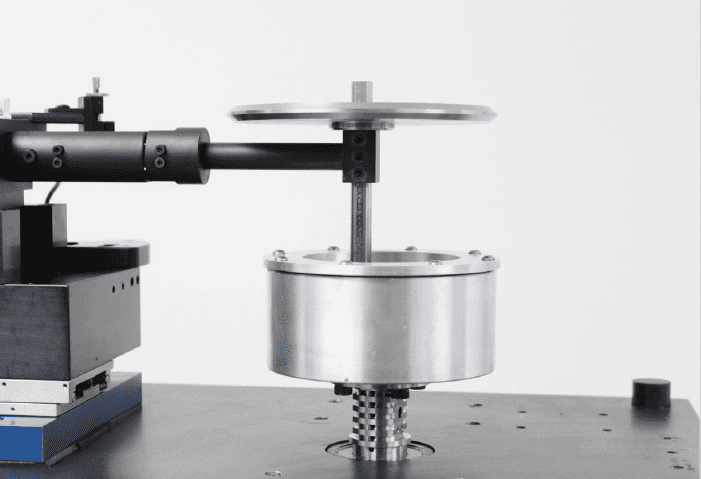

ピンオンディスク型トライボメータによるストリベックカーブの連続測定

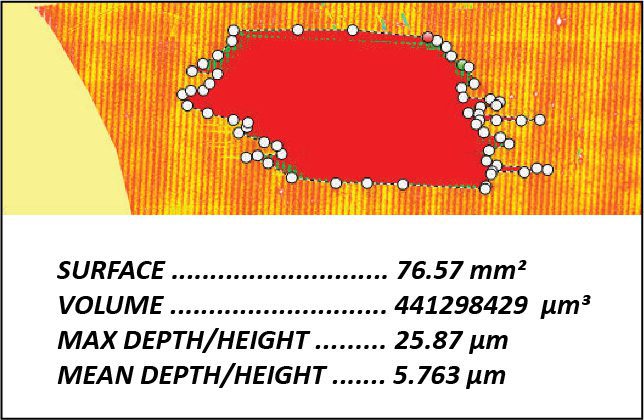

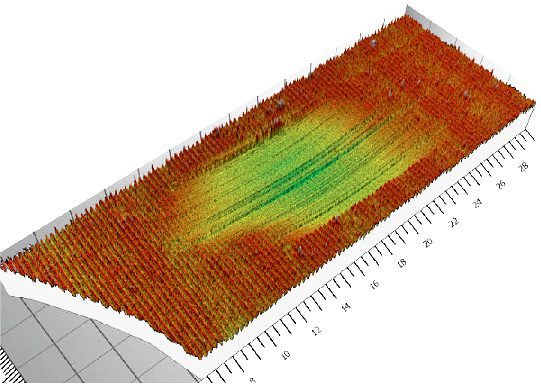

はじめに

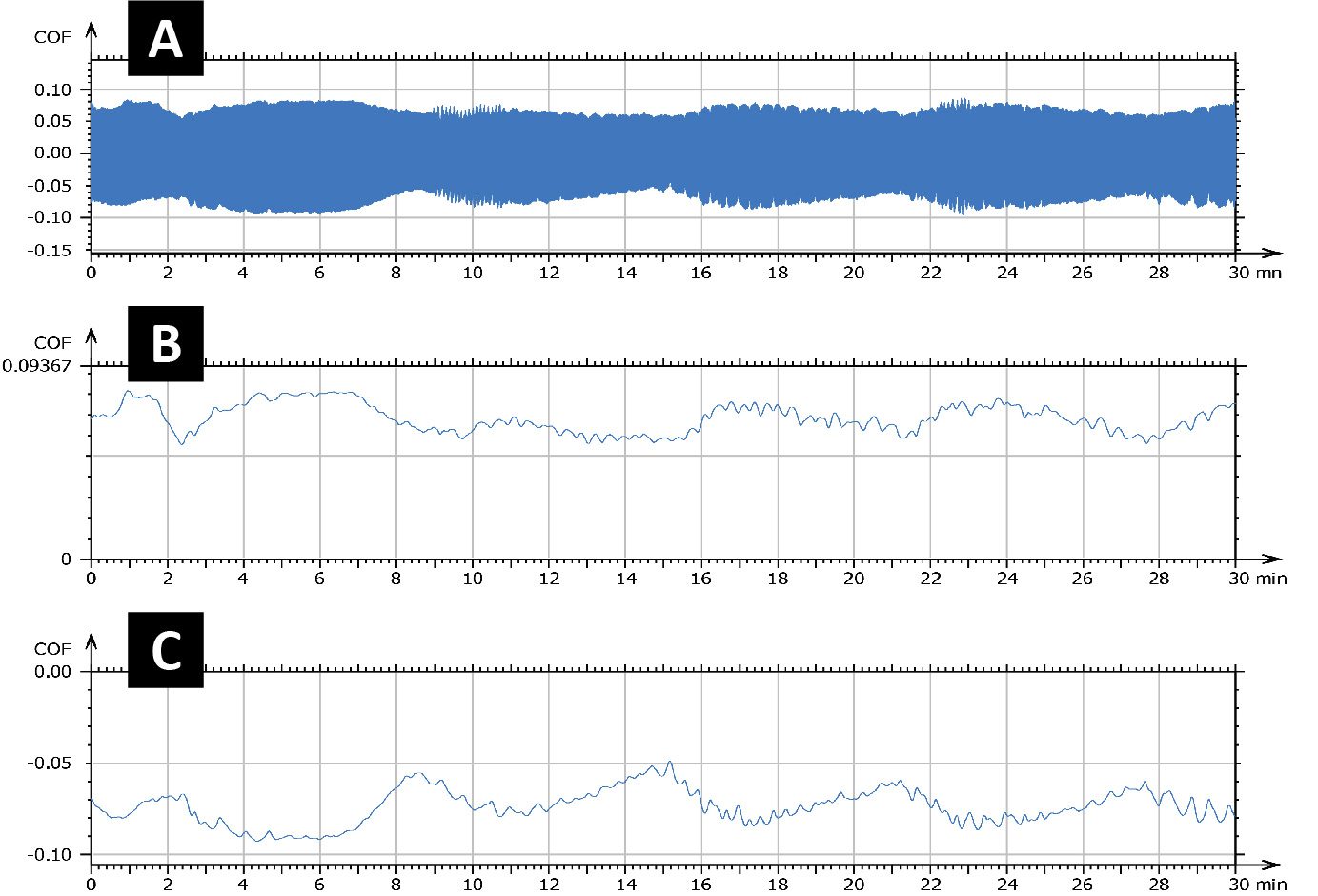

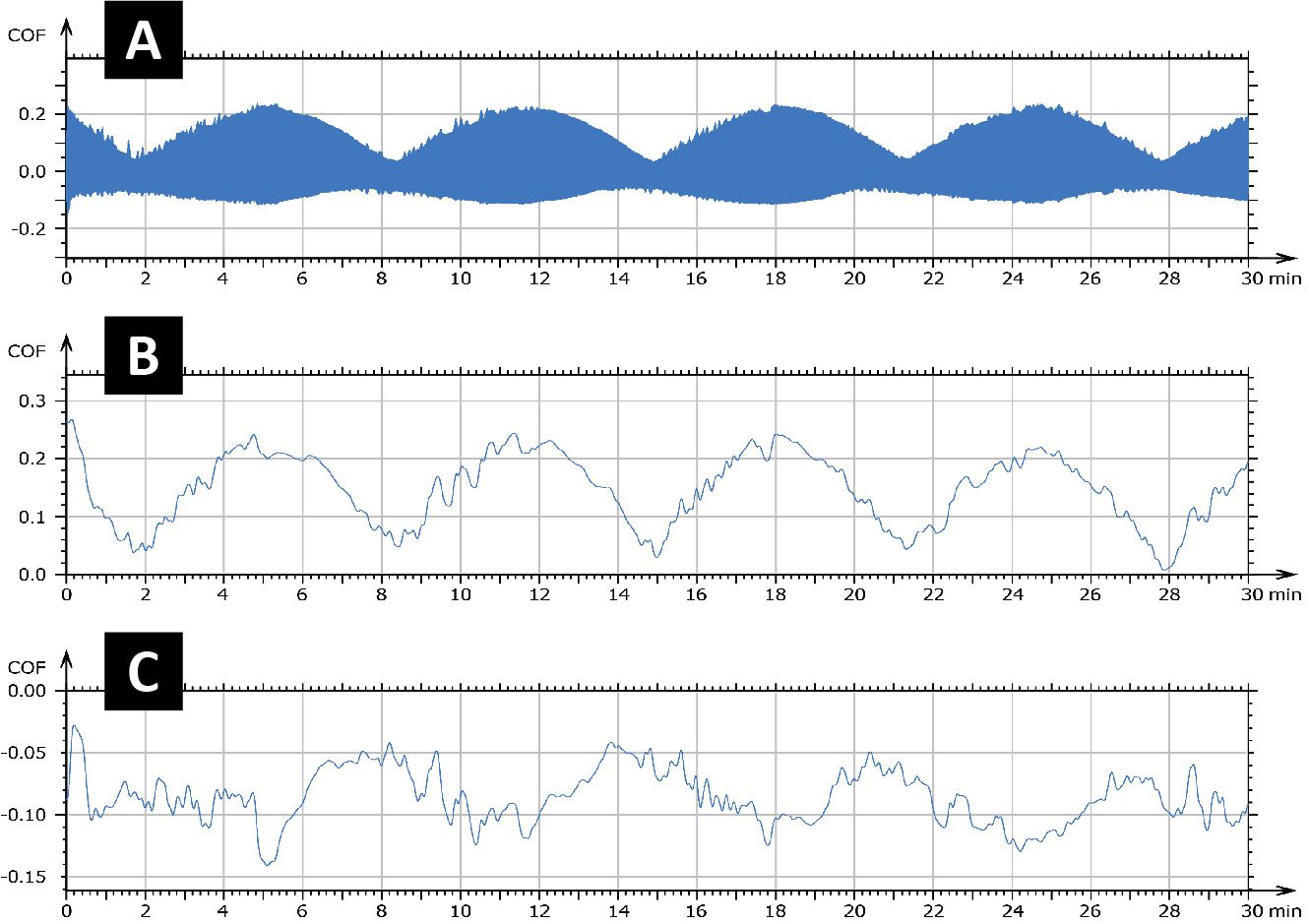

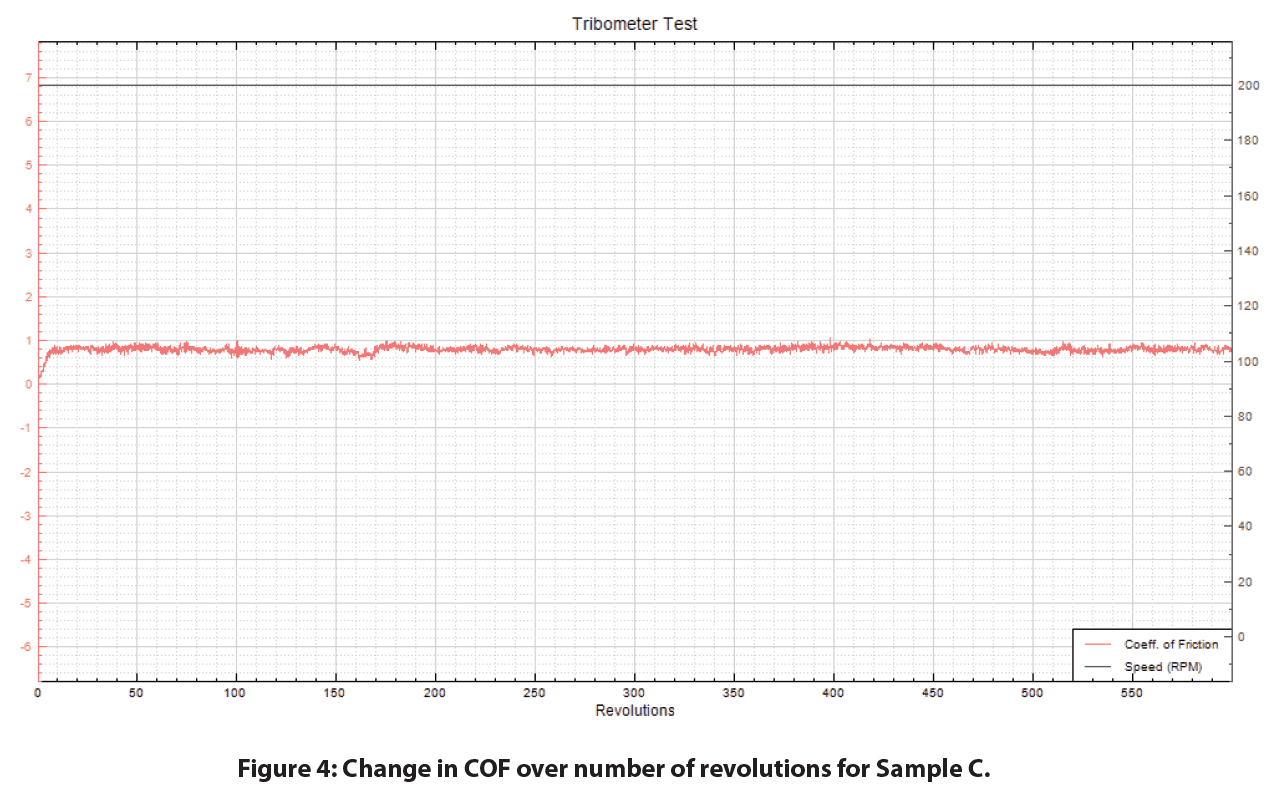

可動面の摩耗/摩擦を低減するために潤滑を施す場合、界面の潤滑接触は、境界潤滑、混合潤滑、流体力学的潤滑など、いくつかのレジームから移行することができます。このとき、流体膜の厚さが大きな役割を果たしますが、これは主に流体粘度、界面に加わる荷重、2つの面の相対速度によって決まります。潤滑体制がどのように摩擦に反応するかは、Stribeck [1-4]曲線と呼ばれるもので示されます。

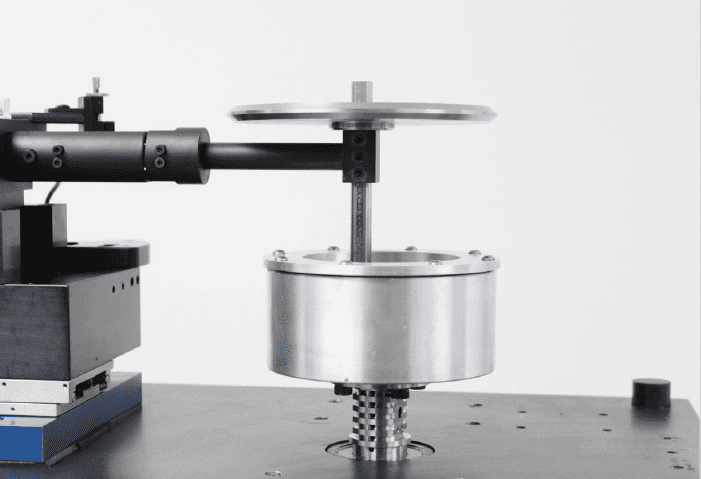

この研究では、連続的なストライベック曲線を測定できることを初めて実証しました。ナノベアを使用する トライボメータ 15000 rpm から 0.01 rpm までの高度な無段階速度制御により、10 分以内にソフトウェアが完全なストライベック曲線を直接提供します。シンプルな初期設定では、従来のストライベック曲線測定でデータをつなぎ合わせる必要があった複数のテストを実行したり、さまざまな速度で段階的な手順をプログラムしたりする必要がなく、指数関数的ランプ モードを選択し、初期速度と最終速度を入力するだけで済みます。この進歩により、潤滑剤レジーム評価全体にわたって正確なデータが提供され、時間とコストが大幅に削減されます。このテストは、さまざまな産業工学用途で使用できる大きな可能性を示しています。

クリックして詳細をご覧ください。

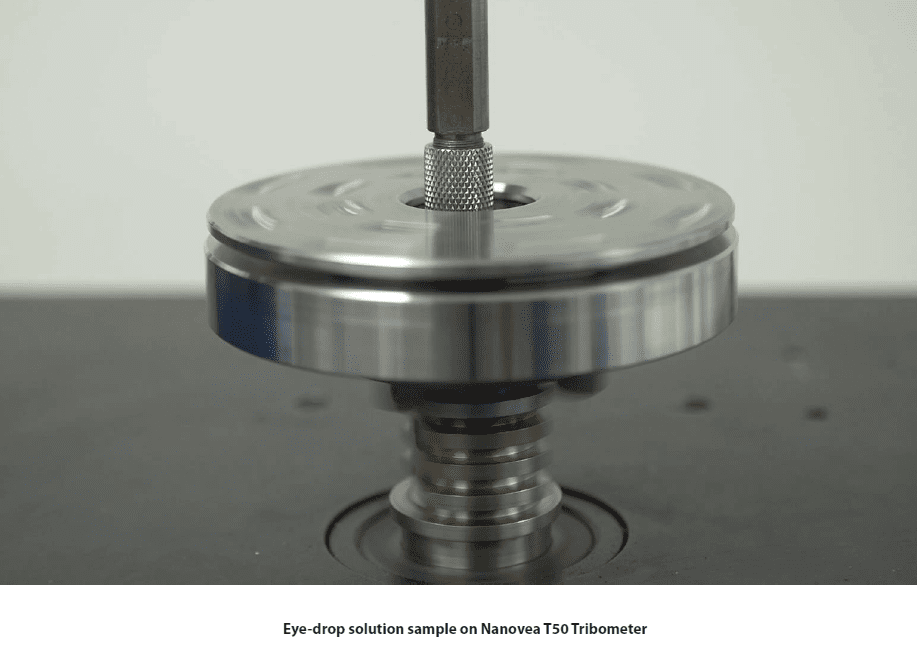

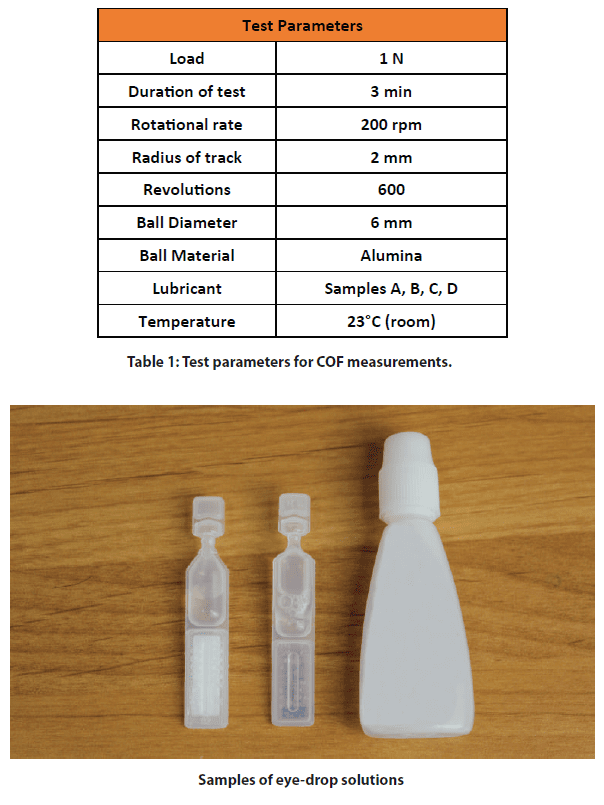

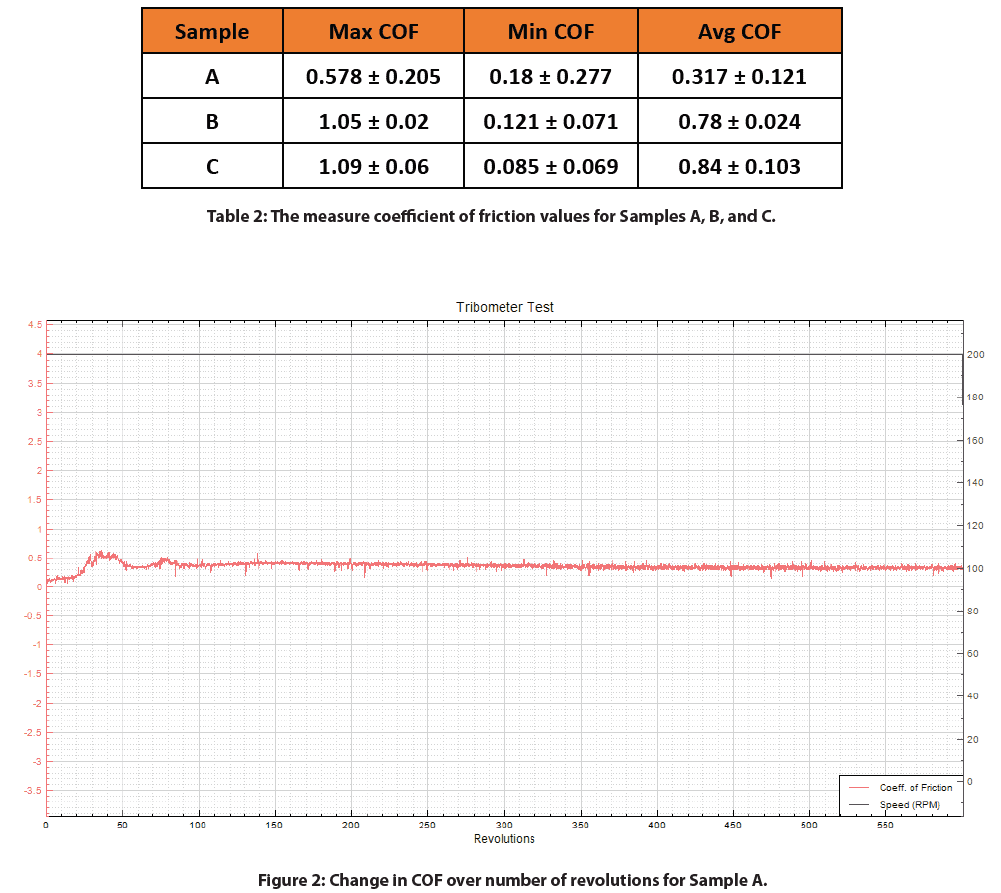

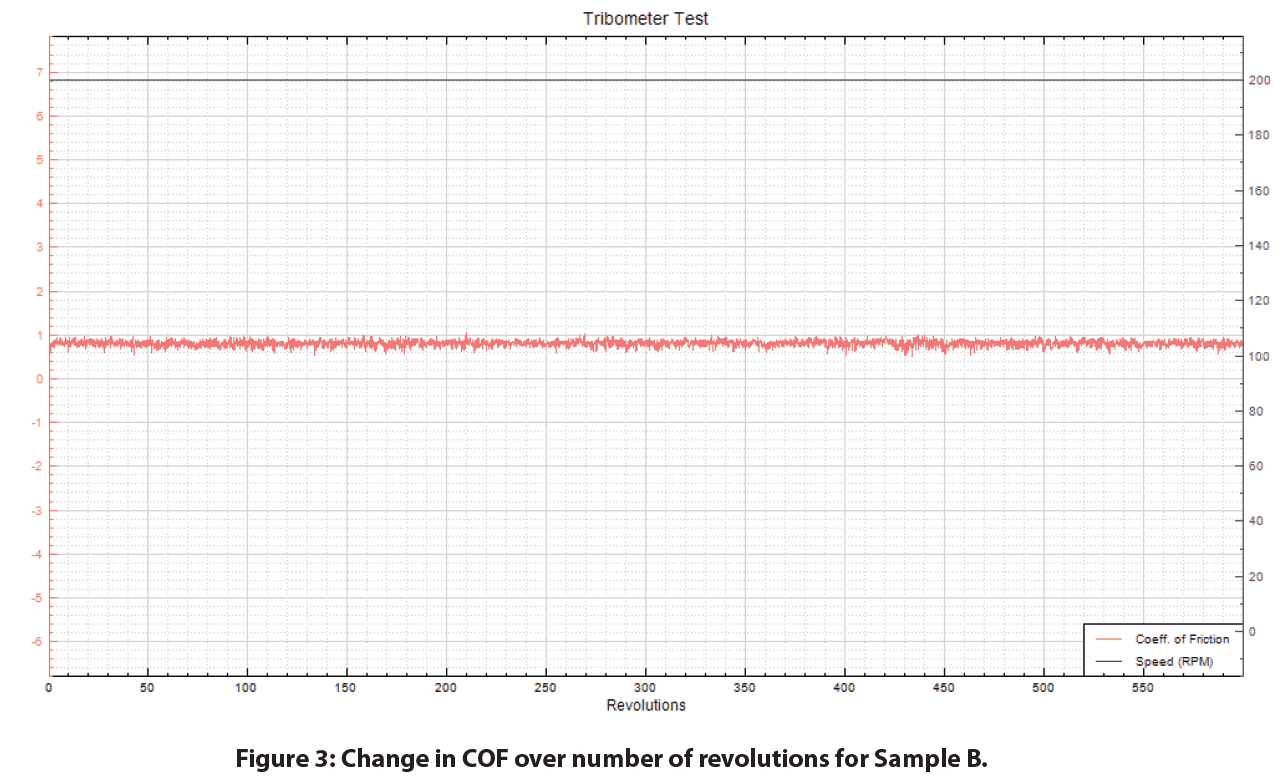

ナノビアトライボメータT50による潤滑目薬の比較検討

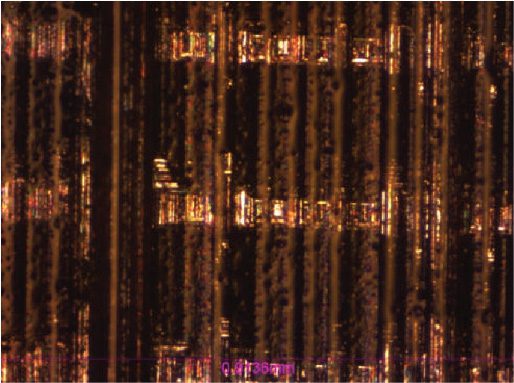

トライボメータによるブラシ毛の硬さ性能の評価

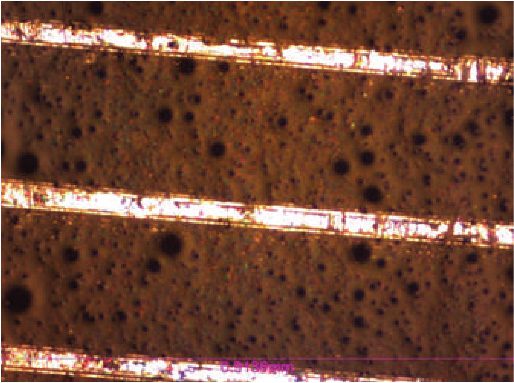

ブラシは、世界で最も基本的で広く使われている道具の一つです。歯ブラシ、考古学用ブラシ、ベンチグラインダーブラシ)、材料を塗る(絵筆、化粧ブラシ、金箔ブラシ)、フィラメントを梳く、模様を付けるなどの用途に使われます。ブラシには機械的な力や研磨力がかかるため、適度に使用した後は常に交換が必要です。例えば、歯ブラシのヘッドは、繰り返し使用することでほつれが生じるため、3~4カ月ごとに交換する必要があります。歯ブラシの繊維のフィラメントを硬くしすぎると、柔らかい歯垢ではなく、実際の歯をすり減らしてしまう危険性があります。歯ブラシの繊維を柔らかくしすぎると、ブラシの形が崩れるのが早くなります。ブラシの曲がりの変化や、さまざまな荷重条件下でのフィラメントの摩耗や全体的な形状の変化を理解することは、より用途に合ったブラシを設計するために必要なことです。

トライボメータによるブラシ毛の硬さ性能の評価