Ispezione delle parti lavorate

PARTI MACCHINE

ispezione dal modello CAD utilizzando la profilometria 3D

Autore:

Duanjie Li, PhD

Revisionato da

Jocelyn Esparza

INTRODUZIONE

La domanda di lavorazioni meccaniche di precisione in grado di creare geometrie complesse è in aumento in tutti i settori industriali. Dai settori aerospaziale, medico e automobilistico, agli ingranaggi tecnologici, ai macchinari e agli strumenti musicali, la continua innovazione ed evoluzione spinge le aspettative e gli standard di precisione a nuovi livelli. Di conseguenza, si assiste all'aumento della domanda di tecniche e strumenti di ispezione rigorosi per garantire la massima qualità dei prodotti.

Importanza della profilometria 3D senza contatto per l'ispezione dei pezzi

Il confronto delle proprietà dei pezzi lavorati con i loro modelli CAD è essenziale per verificare le tolleranze e l'aderenza agli standard di produzione. Anche l'ispezione durante il periodo di servizio è cruciale, poiché l'usura dei pezzi potrebbe richiederne la sostituzione. L'identificazione tempestiva di eventuali deviazioni dalle specifiche richieste aiuterà a evitare costose riparazioni, interruzioni della produzione e una reputazione compromessa.

A differenza della tecnica del tastatore, la NANOVEA Profilatori ottici eseguire scansioni di superfici 3D senza contatto, consentendo misurazioni rapide, precise e non distruttive di forme complesse con la massima precisione.

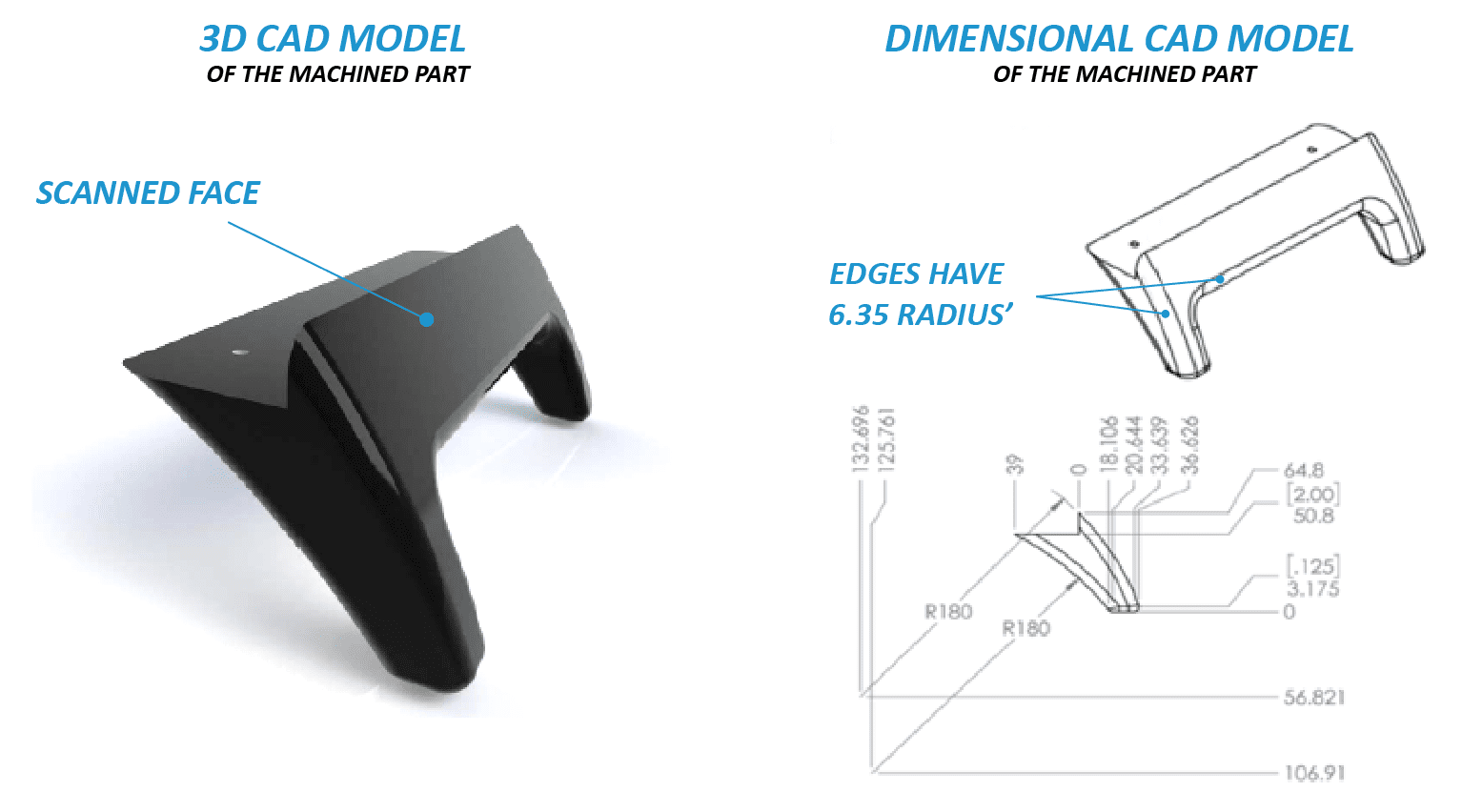

MODELLO CAD

Una misura precisa delle dimensioni e della rugosità superficiale del pezzo lavorato è fondamentale per assicurarsi che sia conforme alle specifiche, alle tolleranze e alle finiture superficiali desiderate. Di seguito vengono presentati il modello 3D e il disegno tecnico del pezzo da ispezionare.

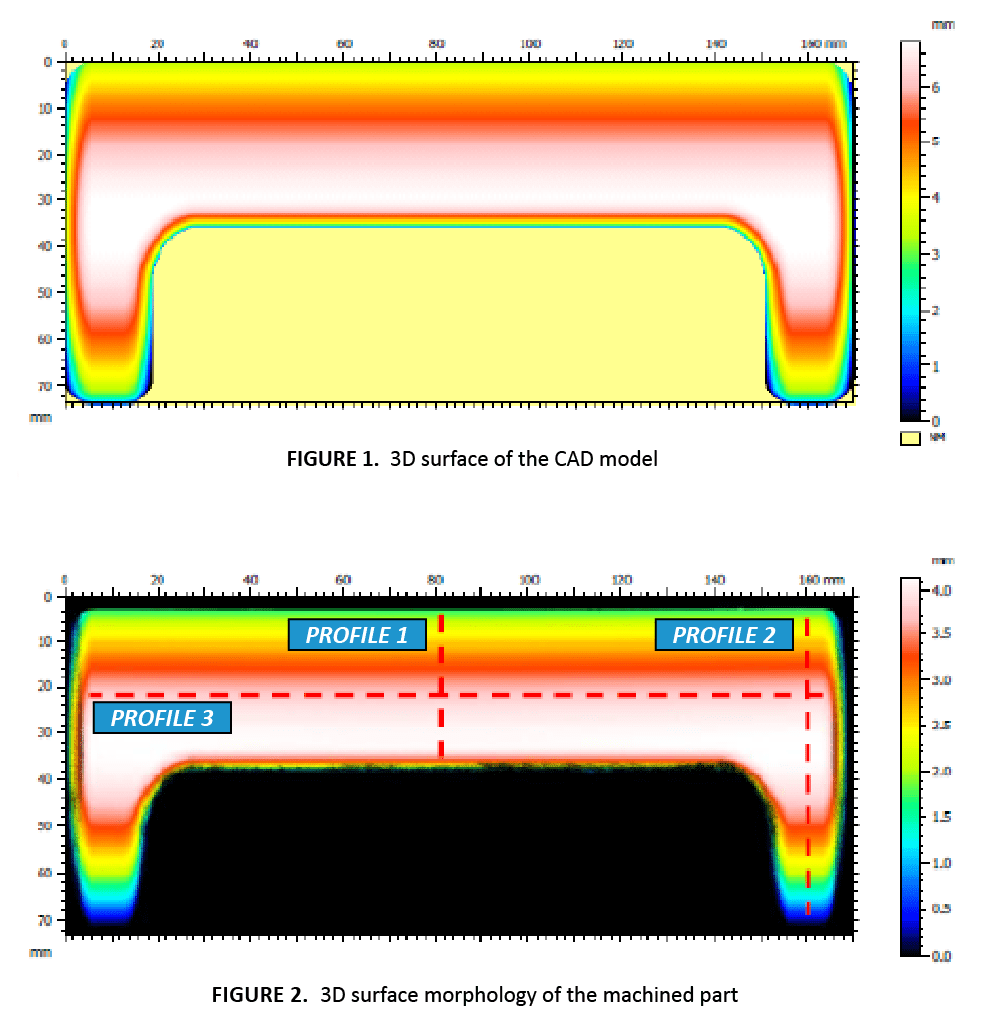

VISTA A FALSI COLORI

La vista in falsi colori del modello CAD e la superficie della parte lavorata scansionata sono confrontate in FIGURA 3. La variazione di altezza sulla superficie del campione può essere osservata dal cambiamento di colore.

Dalla scansione superficiale 3D vengono estratti tre profili 2D, come indicato in FIGURA 2, per verificare ulteriormente la tolleranza dimensionale del pezzo lavorato.

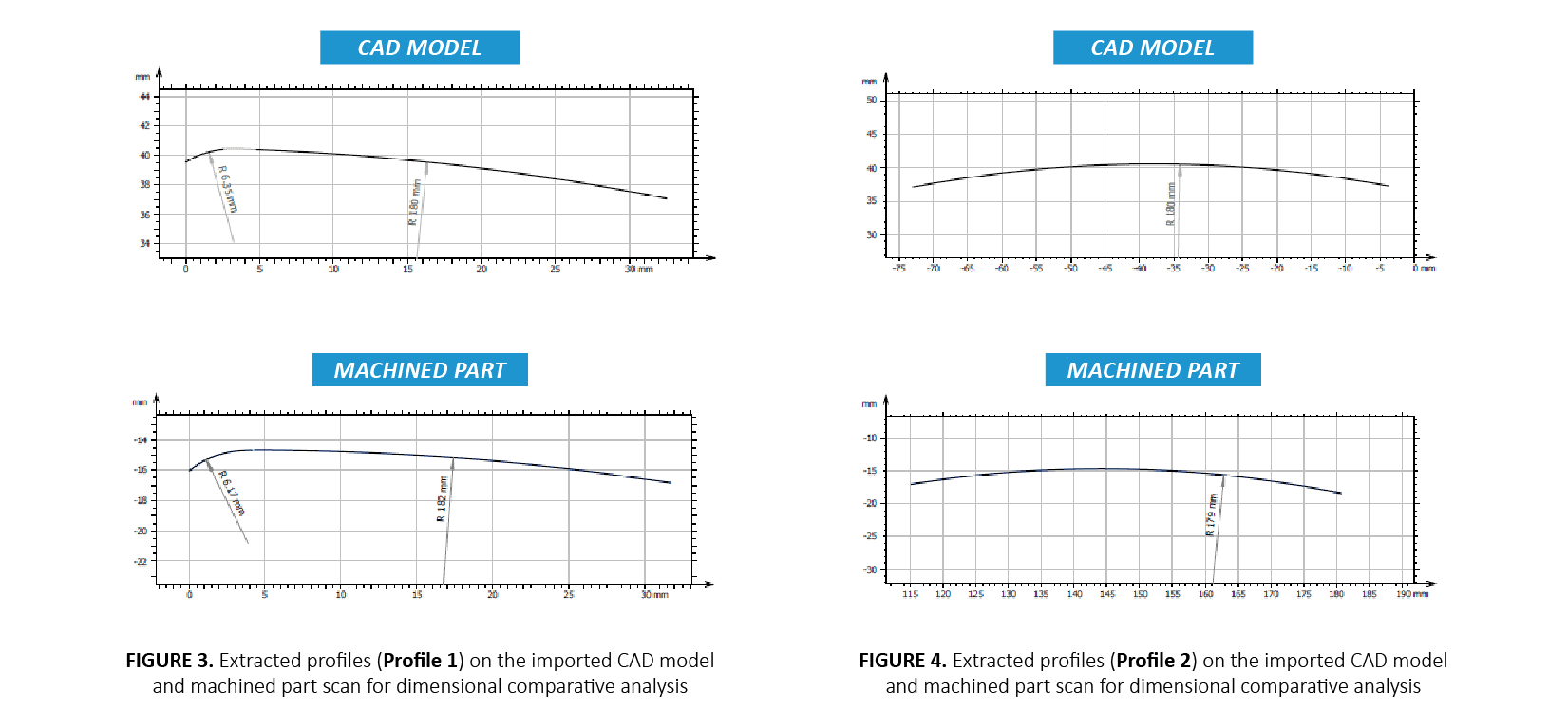

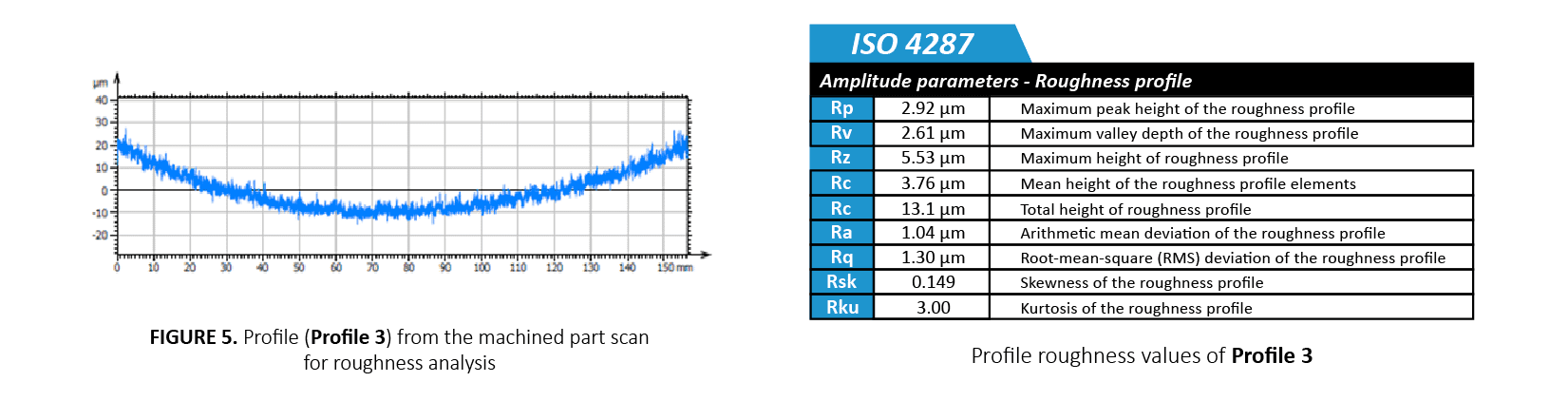

CONFRONTO TRA PROFILI E RISULTATI

I profili da 1 a 3 sono mostrati nelle FIGURE da 3 a 5. Il controllo quantitativo delle tolleranze viene effettuato confrontando il profilo misurato con il modello CAD per rispettare i rigorosi standard di produzione. I profili 1 e 2 misurano il raggio di diverse aree del pezzo lavorato curvo. La variazione di altezza del profilo 2 è di 30 µm su una lunghezza di 156 mm, il che soddisfa il requisito di tolleranza di ±125 µm.

Impostando un valore limite di tolleranza, il software di analisi può determinare automaticamente il superamento o il fallimento del pezzo lavorato.

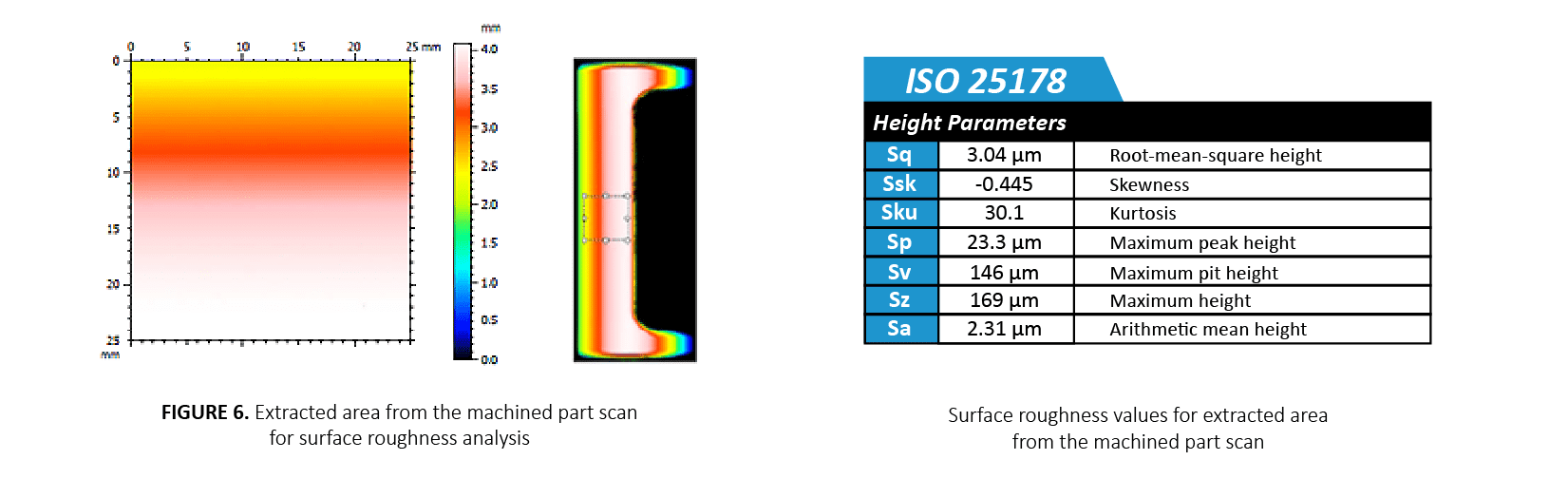

La rugosità e l'uniformità della superficie del pezzo lavorato svolgono un ruolo importante nel garantirne la qualità e la funzionalità. La FIGURA 6 mostra l'area della superficie estratta dalla scansione madre del pezzo lavorato, utilizzata per quantificare la finitura superficiale. La rugosità superficiale media (Sa) è stata calcolata pari a 2,31 µm.

CONCLUSIONE

In questo studio abbiamo mostrato come il profilatore senza contatto NANOVEA HS2000, dotato di un sensore ad alta velocità, esegua un'ispezione superficiale completa di dimensioni e rugosità.

Le scansioni ad alta risoluzione consentono agli utenti di misurare la morfologia dettagliata e le caratteristiche superficiali dei pezzi lavorati e di confrontarli quantitativamente con i loro modelli CAD. Lo strumento è inoltre in grado di rilevare qualsiasi difetto, compresi graffi e cricche.

L'analisi avanzata dei contorni è uno strumento impareggiabile non solo per determinare se i pezzi lavorati soddisfano le specifiche stabilite, ma anche per valutare i meccanismi di guasto dei componenti usurati.

I dati qui riportati rappresentano solo una parte dei calcoli possibili con il software di analisi avanzata di cui è dotato ogni profilatore ottico NANOVEA.

PARLIAMO ORA DELLA VOSTRA APPLICAZIONE

Categorie

- Note applicative

- Blocco sulla tribologia dell'anello

- Tribologia della corrosione

- Test d'attrito | Coefficiente d'attrito

- Test meccanici ad alta temperatura

- Tribologia ad alta temperatura

- Umidità e gas Tribologia

- Umidità Test meccanici

- Indentazione | Creep e rilassamento

- Indentazione | Fracture Toughness

- Indentazione | Durezza ed elasticità

- Indentazione | Perdita e conservazione

- Indentazione | Stress vs Strain

- Indentazione | Resistenza allo snervamento e fatica

- Test di laboratorio

- Tribologia lineare

- Test meccanico liquido

- Tribologia liquida

- Tribologia a bassa temperatura

- Test Meccanici

- Comunicato stampa

- Profilometria - Planarità e deformazione

- Profilometria | Geometria e forma

- Profilometria - Rugosità e finitura

- Profilometria | Altezza e spessore del passo

- Profilometria | Struttura e grana

- Profilometria | Volume e area

- Test di profilometria

- Tribologia anello su anello

- Tribologia rotazionale

- Scratch Testing | Fallimento dell'adesivo

- Scratch Testing | Fallimento coesivo

- Scratch Testing | Usura multi-pass

- Test del graffio | Durezza del graffio

- Tribologia del test del graffio

- Tradeshow

- Test di tribologia

- Uncategorized

Archivi

- Settembre 2023

- Agosto 2023

- Giugno 2023

- Maggio 2023

- Luglio 2022

- Maggio 2022

- Aprile 2022

- Gennaio 2022

- Dicembre 2021

- Novembre 2021

- Ottobre 2021

- Settembre 2021

- Agosto 2021

- Luglio 2021

- Giugno 2021

- Maggio 2021

- Marzo 2021

- Febbraio 2021

- Dicembre 2020

- Novembre 2020

- Ottobre 2020

- Settembre 2020

- Luglio 2020

- Maggio 2020

- Aprile 2020

- Marzo 2020

- Febbraio 2020

- Gennaio 2020

- Novembre 2019

- Ottobre 2019

- Settembre 2019

- Agosto 2019

- Luglio 2019

- Giugno 2019

- Maggio 2019

- Aprile 2019

- Marzo 2019

- Gennaio 2019

- Dicembre 2018

- Novembre 2018

- Ottobre 2018

- Settembre 2018

- Luglio 2018

- Giugno 2018

- Maggio 2018

- Aprile 2018

- Marzo 2018

- Febbraio 2018

- Novembre 2017

- Ottobre 2017

- Settembre 2017

- Agosto 2017

- Giugno 2017

- Maggio 2017

- Aprile 2017

- Marzo 2017

- Febbraio 2017

- Gennaio 2017

- Novembre 2016

- Ottobre 2016

- Agosto 2016

- Luglio 2016

- Giugno 2016

- Maggio 2016

- Aprile 2016

- Marzo 2016

- Febbraio 2016

- Gennaio 2016

- Dicembre 2015

- Novembre 2015

- Ottobre 2015

- Settembre 2015

- Agosto 2015

- Luglio 2015

- Giugno 2015

- Maggio 2015

- Aprile 2015

- Marzo 2015

- Febbraio 2015

- Gennaio 2015

- Novembre 2014

- Ottobre 2014

- Settembre 2014

- Agosto 2014

- Luglio 2014

- Giugno 2014

- Maggio 2014

- Aprile 2014

- Marzo 2014

- Febbraio 2014

- Gennaio 2014

- Dicembre 2013

- Novembre 2013

- Ottobre 2013

- Settembre 2013

- Agosto 2013

- Luglio 2013

- Giugno 2013

- Maggio 2013

- Aprile 2013

- Marzo 2013

- Febbraio 2013

- Gennaio 2013

- Dicembre 2012

- Novembre 2012

- Ottobre 2012

- Settembre 2012

- Agosto 2012

- Luglio 2012

- Giugno 2012

- Maggio 2012

- Aprile 2012

- Marzo 2012

- Febbraio 2012

- Gennaio 2012

- Dicembre 2011

- Novembre 2011

- Ottobre 2011

- Settembre 2011

- Agosto 2011

- Luglio 2011

- Giugno 2011

- Maggio 2011

- Novembre 2010

- Gennaio 2010

- Aprile 2009

- Marzo 2009

- Gennaio 2009

- Dicembre 2008

- Ottobre 2008

- Agosto 2007

- Luglio 2006

- Marzo 2006

- Gennaio 2005

- Aprile 2004